2020年是国内乙二醇(EG)投产大年,上半年兖矿荣信、浙江石化、恒力石化陆续投产近300万吨/年,供应端的明显扩张导致市场承压;而需求端受到新冠肺炎疫情抑制,加剧了供需矛盾,导致市场价格大幅下行。同时,疫情导致国际原油价格暴跌,乙二醇成本坍塌,市场价格中枢下移,不断刷新2015年商品长熊和2008年次贷危机两个前期的历史低点。预计下半年国内还有新疆天业、中科炼化、中化泉州等计划投产乙二醇300万吨/年左右,市场价格反弹空间有限。

目前煤制乙二醇已成为我国乙二醇产业发展的热点,但还存在一些不足和问题:一是经济性问题。在目前低油价下,煤制乙二醇原有的竞争优势被严重削弱。二是技术性问题。煤制乙二醇技术尚未完全成熟,部分装置运行不稳定,难以保障长周期、高负荷稳定运行;产品品质相比乙烯法存在一定差距,无法完全应用于聚酯生产,大多掺混使用。在当前市场环境下,国内乙二醇生产企业处境艰难,必须进一步依靠科技进步降成本、增效益。以下介绍当前应用较为广泛的几种乙二醇工业化工艺路线。

乙二醇产业链及生产工艺路线

乙二醇通常是指单乙二醇(MEG),还包括副产的二乙二醇(DEG)、三乙二醇(TEG)。MEG是重要的战略性大宗基础化工原料,主要用于生产纤维和包装应用的聚酯。此外,还用于生产防冻剂、不饱和聚酯树脂等。乙二醇产业链分布详见图1。

图1.乙二醇产业链分布

乙二醇的工业化生产工艺路线按原料不同分为两类:一是乙烯路线,即以原油、乙烷或甲醇为原料;二是合成气路线,以煤、天然气、焦炉气为原料。

乙烯路线是先由乙烯催化氧化生产粗环氧乙烷(EO),再由EO制得乙二醇;另外可以将粗环氧乙烷精制获得高纯度环氧乙烷(HPEO,又称精制环氧乙烷)。乙烯路线是现有工艺中最为成熟、占绝对市场优势的工艺路线。乙烯装置原料结构有多种,如石脑油裂解制乙烯、北美页岩气中的乙烷制乙烯、中东石油伴生气中的乙烷制乙烯、国内进口天然气路线甲醇生产乙烯,以及国内煤制甲醇进而生产乙烯(煤制烯烃CTO/甲醇制烯烃MTO)等。

合成气路线一般采用煤为原料制成合成气,再以合成气中的CO和H2为原料制备乙二醇。该路线适合我国煤炭资源相对丰富的资源特点。目前合成气路线只有我国有工业化装置(2010年首次工业化生产),均为经草酸酯的羰化加氢路线(也称草酸酯法),即在催化剂作用下CO和亚硝酸甲酯气相催化合成草酸二甲酯(DMO),DMO再催化加氢合成乙二醇。合成气原料来源有多种,如煤制合成气、天然气制合成气、焦炉尾气/电石尾气等。

此外,新型甲醛羰基化路线煤制乙二醇技术即将工业化,久泰内蒙古呼和浩特100万吨/年项目和鄂尔多斯50万吨/年项目正在抓紧建设。

乙烯路线制乙二醇

工业上乙烯法制环氧乙烷/乙二醇工艺路线包括直接加压水合法和碳酸乙烯酯法。

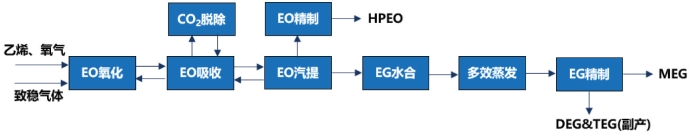

直接加压水合法的基本流程为:前段工艺采用乙烯、氧为原料,在银催化剂、甲烷致稳剂、氯化物抑制剂存在下乙烯直接氧化为EO;后段工艺将EO与水以一定摩尔比在管式反应器内进行水合反应生成乙二醇;然后乙二醇溶液经蒸发精制得到MEG及DEG/TEG副产品。最终乙二醇产物中,MEG比例通常为90.0%~90.5%,DEG约占9.0%,而TEG和更高级二醇约占0.5%~1.0%。直接加压水合反应中,水合反应步骤中不使用催化剂,对乙二醇产品质量影响小,工艺成熟。但是,为保持较高的乙二醇选择性,水合反应时往往需要加入过量的水,产物中乙二醇浓度较低,因而后期提纯产品需蒸发除去大量的水分,导致工艺流程长、能耗高。工艺流程详见图2。

图2.直接加压水合法工艺

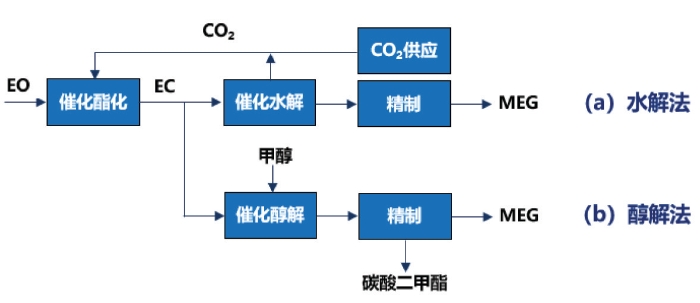

碳酸乙烯酯法与直接加压水合法的前段工艺相同,即由乙烯生产EO,但后段工艺分两步将EO转化为乙二醇,即首先将EO转化为碳酸乙烯酯(EC),然后EC催化水解为MEG(或使用甲醇催化醇解为MEG和碳酸二甲酯)。该工艺可大幅降低水和蒸汽的消耗,MEG选择性提高到99%以上,不需要分离DEG或TEG。EC水解法和EC醇解法两种工艺流程详见图3。

图3.碳酸乙烯酯法(水解法和醇解法)工艺流程

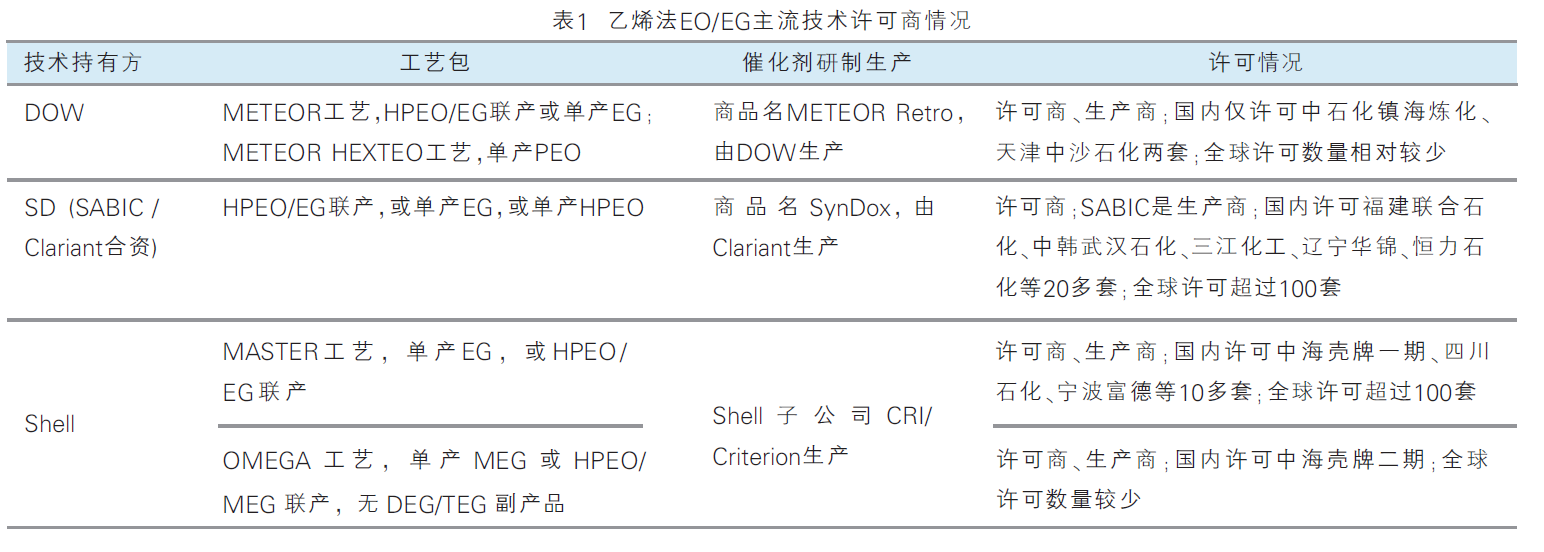

直接加压水合法的技术被少数几家公司垄断。其中陶氏(Dow)、Scientific Design(简称SD公司)、壳牌(Shell)是最活跃的,此外还有日本触媒(Nippon Shokubai)、德国BASF、意大利SNAM等公司。各家技术的主要工艺流程基本相同,仅部分工序和部分设备有所不同。碳酸乙烯酯水解法的工业化许可技术由壳牌独家拥有。详见表1。

Dow的乙二醇生产工艺技术命名为METEOR(Most Effective Technology for Ethylene Oxide Reactions)。该工艺在设计中简化了反应单元,减少了设备数量(减少了20%的主要设备,以及大量的控制阀和安全阀),总平面布置更为紧凑(减少了40%面积),因此减少了投资费用,提高了利用效率。METEOR技术采用单个反应器(传统工艺采用多个反应器),因此减少了气体分配和流量控制设备,EO不需要精馏直接进入EG反应器,没有废水产生,EG的选择率达到95%以上。我国采用METEOR技术建成了两套EG装置,包括镇海炼化的65 万吨/年装置和天津中沙石化40万吨/年装置。

SD公司是一家总部位于美国的化学工艺技术公司,自2003年以来由沙特基础工业公司(SABIC)和科莱恩(Clariant)共同拥有50:50股权的合资企业。

作为荷兰皇家壳牌的子公司,壳牌全球解决方案(Shell Global Solutions ,简称SGS)提供两种EO/EG生产工艺:MASTER工艺和OMEGA工艺。壳牌MASTER(Most Advanced and Sustainable Technology for EO Reaction)工艺使用银催化剂将乙烯氧化为EO,然后将EO热水合为乙二醇;主产品为MEG,反应副产物DEG和TEG约占所生产乙二醇的8%~10%。

壳牌OMEGA(Only MEG Advanced)的工业化,标志着低水比、高选择性和低能耗乙二醇新工艺的开始。OMEGA的前段工艺即乙烯生产EO,仍采用Shell开发的银系催化氧化工艺;后段工艺即EO生产MEG采用三菱化学(Mitsubishi)开发的技术(2002年Shell收购了全部产权)。后段工艺通过两步过程消除了DEG和TEG:首先在酯化催化剂作用下EO与CO2反应生成EC中间体,然后EC在水解催化剂作用下水解生成MEG并放出CO2,不生成DEG和TEG等重乙二醇副产物。与直接加压水合法相比,OMEGA工艺具有以下4个优点:①不需要EG管状反应器、多效蒸发单元、DEG及TEG精制单元,只增加了EC反应器、MEG反应器以及CO2循环压缩机;②物耗及能耗较低,设备投资低,“三废”排放少;③水与EC的摩尔比为1.7~1.0,避免了从吸收水中汽提EO和分离EG消耗大量水,降低了能耗;④EO生成EG的选择性为99.3%~99.5%,而直接加压水合法仅为90%。但由于不产生DEG和TEG,采用OMEGA工艺的装置针对乙二醇市场情况调节乙二醇产品分布的能力稍显不足。

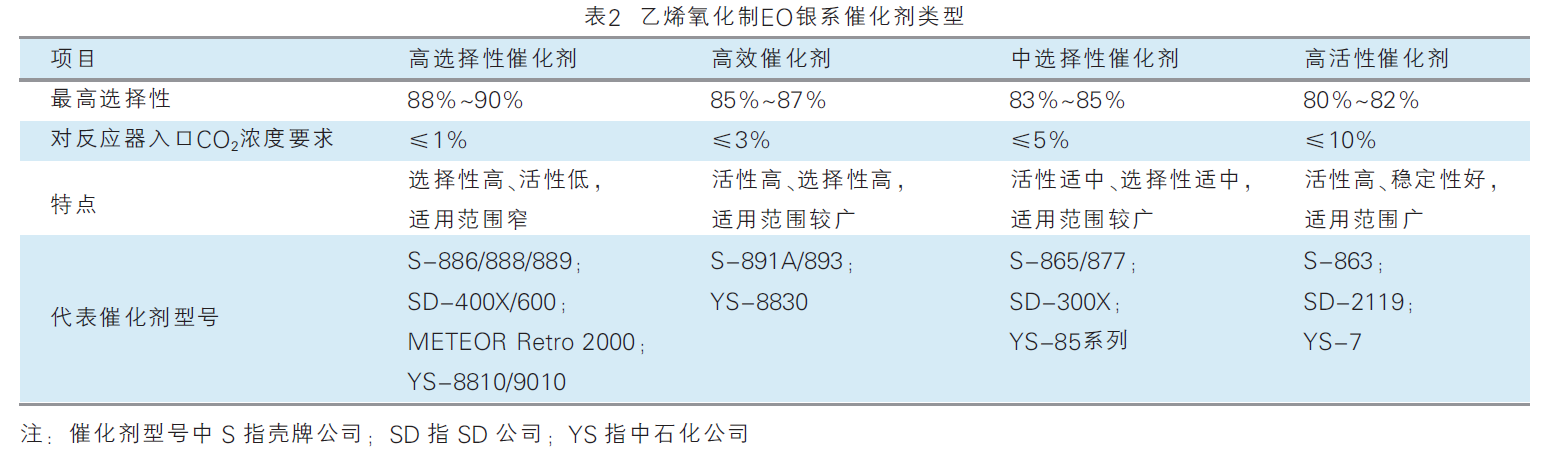

由于EO水合生成EG几乎是完全反应,并且对所需EG产品具有相对较高的选择性,因此EO和EG技术许可商的研发重点一直放在改进EO氧化的银催化剂上。根据催化剂的性能特点,目前用于工业EO/EG生产装置的银催化剂可以分为高活性、中等选择性、高选择性和高效催化剂四种类型。详见表2。

壳牌公司高选择性银催化剂实现工业化最早,工业应用次数最多,是高选择性银催化剂技术的引领者,技术相对成熟。SD公司高选择性催化剂也在国内很多装置使用。壳牌和SD公司都有EO/EG成套工艺,可通过捆绑和推荐等方式推广其银催化剂,因此两家公司的催化剂在国际市场的占有率最高。陶氏公司催化剂选择性及活性均较高,综合性能最好;但在工业生产中需加入含氮反应促进剂,以提高催化剂的性能,在后续流程中需要脱除胺类物质,增加了流程的长度,且产生的含胺废水难以处理,环保压力大;其催化剂的银含量较高,销售价格也高,而且采用陶氏化学工艺的装置只能使用其提供的专用银催化剂。

中石化北京化工研究院燕山分院于20世纪70年代开始研究银催化剂,自1989年首次工业化应用以来,先后推出了高活性催化剂YS-4、5、6、7,中等选择性催化剂YS-8510、YS-8520,高选择性催化剂YS-8810、YS-8830及YS-9010等牌号。这些催化剂与国外催化剂性能基本相当,并在国内EO装置上得到广泛应用。

目前,传统的高活性银催化剂基本退出市场,高选择性、中等选择性银催化剂已成为银催化剂的主力。乙烯法EO、乙二醇生产技术发展至今,工艺流程总体上趋于完善,各公司主要致力于研究提高EO氧化反应催化剂选择性和EG选择性,以进一步降低乙烯消耗和简化流程。

此外,碳酸乙烯酯醇解法(酯交换法)的工业化技术持有方主要包括旭化成(Asahi Kasei)化学株式会社和中国科学院过程研究所。旭化成在世界上率先开发了以CO2为原料的聚碳酸酯(PC)生产方法,其中使用碳酸二甲酯(DMC)配套生产碳酸二苯酯(DPC)及PC,MEG为副产物;并已许可台湾旭美化成(Chimei-Asahi,旭化成和奇美合资)和韩国乐天化学(Lotte Chemical)两家PC生产厂家。中科院过程所开发了固载化离子液体催化CO2与EO制备DMC联产MEG绿色工艺,并已许可江苏奥克化学公司2万吨/年新能源锂电池电解液溶剂项目,切换生产EC/DMC。

合成气草酸酯路线制乙二醇

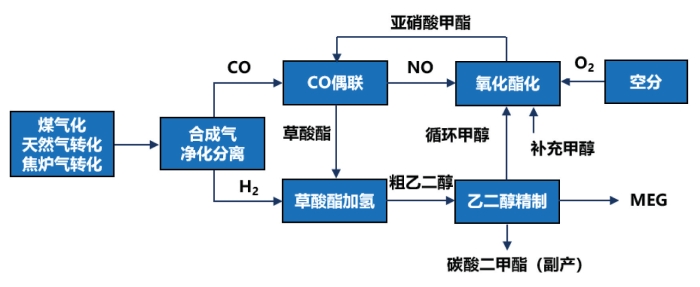

合成气草酸酯路线制乙二醇包括3个步骤:甲醇与一氧化氮(NO)氧化酯化生成亚硝酸甲酯;CO与亚硝酸甲酯羰化偶联反应生成草酸二甲酯(DMO);DMO催化加氢生成乙二醇。其中,亚硝酸甲酯、甲醇在反应体系中可以再生,理论上不消耗NO和甲醇,实际生产中需要少量补给NO。工艺流程详见图4。

图4.合成气草酸酯路线制乙二醇工艺流程

该技术路线的关键是羰化催化剂和加氢催化剂的性能,这与系统能耗和产品质量紧密相关。氧化酯化单元O2、亚硝酸甲酯和NO的比例控制,以及监测防控手段是安全运行的保证。精馏单元设计、副产品分离对产品质量和装置经济效益有重要影响。

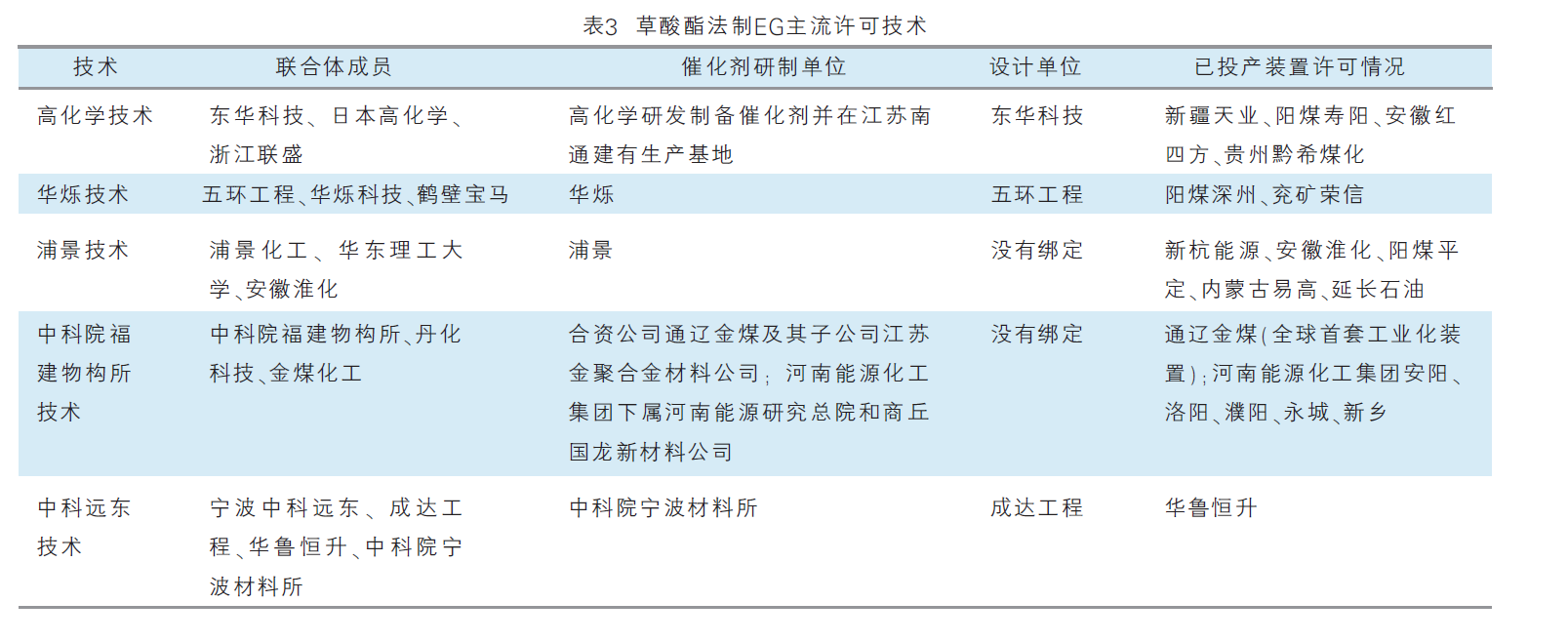

目前国内工业化草酸酯路线技术持有方主要有日本高化学株式会社-东华科技公司-浙江联盛化学公司联合体、中国五环工程有限公司-华烁科技股份有限公司-鹤壁宝马科技集团联合体、上海浦景化工技术股份有限公司-华东理工大学-安徽淮化集团联合体、宁波中科远东催化工程技术有限公司-中国成达工程公司-中科院宁波材料技术与工程研究所-山东华鲁恒升化工股份有限公司联合体、中国科学院福建物质结构研究所-丹化化工科技公司-上海金煤化工新技术有限公司-河南能源化工集团联合体、中石化等。在这6家技术中,通辽金煤技术对外保密性较强,未对集团外企业转让;中石化技术仅在自己单位内部应用,不对外转让。详见表3。

在草酸酯路线煤制乙二醇生产技术已基本成熟的大前提下,羰化和加氢两种催化剂的使用周期成为生产成本控制的重点。

高化学研制生产的一代合成气制乙二醇SEG@羰化催化剂在新疆天业乙二醇装置上的使用寿命超过6年。2013年12月,高化学(江苏)化工新材料公司生产的约11吨的一代羰化催化剂装填在新疆天业一期5万吨/年乙二醇装置的一个羰化反应器中(共有两个羰化反应器),直至2020年5月该炉催化剂完成使命。6年多时间内共生产约31万吨聚酯级乙二醇,其中装有高化学一代催化剂的反应器约生产15.5万吨乙二醇,折合每吨羰化催化剂生产1.4万吨乙二醇。

河南能源研究总院和商丘国龙新材料公司也正在研制并生产羰化催化剂和加氢催化剂,并在河南能源化工集团系统内乙二醇生产企业进行应用试验。据报道,濮阳永金公司乙二醇装置加氢系统铜系催化剂自2018年4月3日投入使用以来,截至2020年3月16日累计运行14150小时,生产乙二醇263153吨,每吨加氢催化剂生产乙二醇2530吨。

新疆天业集团2013年开始展开了乙二醇催化剂关键技术攻关,组建了乙二醇催化剂研发团队,掌握了催化剂核心技术,共提出5项发明专利申请,后续将推进催化剂产业化。

河南能源濮阳永金化工有限公司与河北凯瑞环保科技股份有限公司共同承担的“乙二醇深度精制工艺技术”,于2019年10月通过由中国石油和化学工业联合会组织的科技成果鉴定,该技术的研发与应用使乙二醇透光率大幅提高,产品100%达到聚酯级水平。

目前,煤制乙二醇的产品品质相比乙烯法乙二醇存在一定差距,无法完全应用于聚酯生产,大多掺混使用,掺混比例一般为10%~20%,最高可以达到80%。不同聚酯产品对煤制乙二醇的接受程度由高到低依次为:涤纶短纤>涤纶常规丝>瓶片、涤纶细旦丝等非常规丝>高端产品、出口产品。涤纶短纤和涤纶长丝的常规品种掺混比例稍高,聚酯瓶片掺混比例较低,聚酯高端产品的掺混比例较低,高端长丝产品特别是出口产品几乎均不掺混。

草酸酯路线煤制乙二醇技术已近成熟,但仍有较大潜力可挖。比如,加氢催化剂的稳定性差、乙二醇选择性低及产品杂质多等都限制了煤制乙二醇装置的长周期运行及其产品在下游聚酯行业的应用,加氢催化剂的转化率、选择性、稳定性及使用寿命成为各技术方的关注重点。在技术的工程配套上,今后的研发重点方向是系统优化、能量利用,降低蒸汽和电等的消耗。预计随着煤制路线技术水平的提高,乙二醇产品产量的提升,下游聚酯的接受度将进一步提高。

甲醛羰基化路线制乙二醇

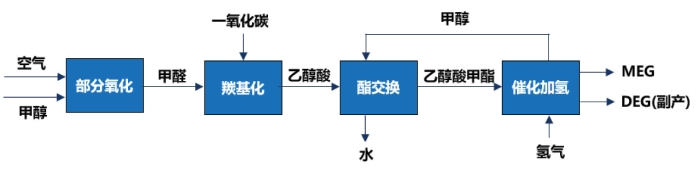

甲醛羰基化路线制乙二醇的开发始于伊士曼(Eastman),随后提供甲醇、甲醛技术的庄信万丰戴维科技公司(Johnson Matthey Davy,简称JM Davy)参与了这项工作。2013年10月,该技术开发成功,目前由JM Davy对外许可。基本工艺流程为:甲醛羰基化生产乙醇酸,乙醇酸酯化生产乙醇酸甲酯,乙醇酸甲酯催化加氢生产乙二醇。其中,甲醛是关键原料,庄信万丰提供了Formox@工艺,在金属(钼/铁)氧化物催化剂存在下甲醇部分氧化制甲醛。此外,甲醛羰基化会得到乙醇酸和二乙醇酸的混合物,二乙醇酸随后被酯化、加氢形成DEG副产物。详见图5。

图5.甲醛羰基化制乙二醇工艺流程

久泰公司内蒙古呼和浩特100万吨/年乙二醇项目和鄂尔多斯50万吨/年乙二醇项目引进戴维甲醛羰基化法工艺包,目前两项目正在建设中,预计2021年投产。

成本竞争力比较

传统乙烯法乙二醇(包括壳牌OMEGA工艺)的生产成本高度依赖关键原料乙烯的价格。总体上,乙二醇的生产成本从低到高的顺序为:美国(乙烯价格最低)、中东(公用工程成本最低)、中国和西欧。若不考虑DEG+TEG副产品收益,则OMEGA工艺在所有地区的成本都比常规工艺更具竞争力。在DEG+TEG副产品效益不好的地区(如中国),OMEGA工艺与常规工艺的生产成本基本相当;而在副产品收益较高的地区(如西欧),OMEGA工艺的竞争力相对较弱。

与乙烯法相比,我国煤制乙二醇的完全成本更高,这主要是由于装置单位产能投资额较高导致折旧和财务费用高。煤炭资源丰富地区的煤制乙二醇优势在于煤炭价格低,并能获得坑口价和一体化的煤基公用工程,因此具有极具竞争力的可变成本。当覆盖现金成本成为维持工厂运转或关闭工厂的关键决策点时,只有成本最低的生产商才能继续运营,基于现金成本,煤制乙二醇的生产成本最低。

发展建议

当前,我国乙二醇行业企业面临巨大的盈利压力,盈利的关键主要在于成本竞争力,而提高乙二醇技术水平是降低产品成本的最有效手段。

对于乙烯法乙二醇工艺路线,建议重点改进银催化剂的选择性,提高乙二醇的选择性,降低乙烯消耗和简化工艺流程。

对于草酸酯路线煤制乙二醇,重点改进加氢催化剂稳定性和使用寿命,优化能量利用,降低电耗和蒸汽消耗,提升乙二醇产品品质。