复合材料发展趋势及瓶颈问题

复合材料行业正处于快速发展阶段,全球与中国市场均呈现强劲增长态势。根据最新市场分析,全球复合材料市场规模预计将从2020年的740亿美元增长至2025年的1128亿美元,年复合增长率达8.8%。中国市场表现尤为突出,在细分领域中,碳纤维复合材料市场增长最为迅猛,预计将以12.4%的年复合增长率从2020年的175亿美元扩张至2025年的315亿美元。推动市场增长的核心动力来自多个维度,首先是我国政策支持,中国“十四五”规划将碳基材料纳入战略性新兴产业,重点支持碳化硅复合材料、碳基复合材料等瓶颈技术突破。其次新能源、航空航天等领域对轻量化、高性能材料需求激增,如风电叶片大型化与氢能储罐瓶对碳纤维的需求。此外,随着复合材料工艺技术不断创新与突破,3D打印、自动化铺带等新工艺推动成本下降与应用普及,推动复合材料市场不断拓展。复合材料领域的技术创新正围绕“高性能化、智能化、绿色化”展开革命性突破,为行业注入强劲发展动力。尽管复合材料行业发展迅猛,但在追求多维性能平衡过程中仍面临诸多技术挑战,制约其在高端领域的应用拓展。比如航空领域对复合材料提出轻量化、耐高温、电磁屏蔽等多元化需求,现有材料体系难以同时满足,即呈现出轻量化与多功能集成的矛盾。未来复合材料技术正沿着功能一体化、轻量化和智能化三大方向快速演进。

金属化碳纤维复合材料(MCF)作为一种跨学科融合的新型材料,通过在碳纤维表面引入金属层,成功将碳纤维的轻质、高强特性与金属的导电、导热优势结合,突破了传统单一材料的性能局限,形成兼具结构支撑与功能应用的新型复合材料,其“结构-功能一体化”特性,使其在航空航天、汽车工业等对材料综合性能要求严苛的领域展现出独特应用潜力。

金属化碳纤维特性及优势

为适应国民经济发展的特定需求,中天科技采用表面处理技术改变材料表面特性,获得一种全新的、与材料本身不同特性的新材料,表面改性可改善碳纤维与基体的界面结合、提高碳纤维的导电导热性能,进而提升复合材料的综合性能,镀镍是一种有效的表面改性方法,可赋予碳纤维新的功能特性。金属化碳纤维作为结构功能一体化复合材料的核心增强体,通过表面金属化创新解决了传统碳纤维与基体界面相容性差、导电导热不足、轻量化与多功能集成矛盾等瓶颈问题,实现了碳基材料与金属材料在微观层面的有机结合,为现代工程提供了全新的解决方案。在航空航天高温部件、电动汽车电池系统、轴承防腐、5G电子屏蔽壳体等高端领域展现出不可替代的优势。

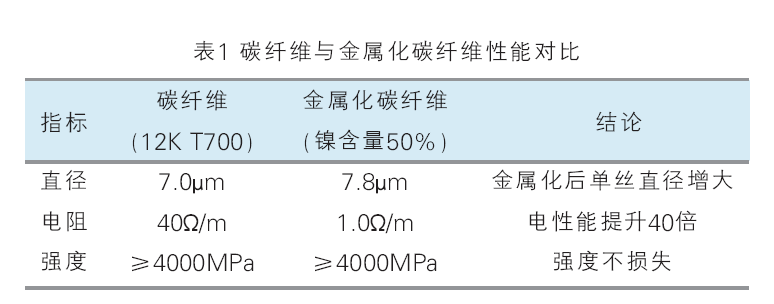

为了更好地认识金属化碳纤维材料,将碳纤维与金属化碳纤维在单丝直径、直流电阻值、抗拉强度三个性能指标做对比(见表1)。除此之外,金属化碳纤维还具有优异的耐高温、耐湿热、耐腐蚀、耐霉菌、防霉、阻燃性能。碳纤维本身具有极高的强度重量比,这意味着它可以在减轻重量的同时提供出色的机械强度,金属化处理不会显著增加材料的整体重量,从而保留了碳纤维的轻质特性。镍是一种优秀的导电金属,金属化碳纤维可以有效传导电流,弥补了碳纤维导电能力的问题,因此金属化碳纤维可以作为导电路径或电磁屏蔽材料,提高设备的可靠性和稳定性。

金属化碳纤维(见图1)作为基础导电纤维材料,加工方式与碳纤维相同,可对长丝纱线进行短切形成短切金属化碳纤维,短切纤维长度可调控,可应用于增强改性塑料、加工成导电毡用作屏蔽材料;将金属化碳纤维用作经纬纱进行编织形成编织布,展宽编织布更加轻薄、浸透性好,织物结构均匀致密、柔韧性好,易成型、易浸润树脂;外观均匀平整,具有优异的铺覆性能,满足复杂结构部件铺贴要求。综上所述,金属化碳纤维可以通过多种方式进行加工,包括编织、缠绕、注塑等,这为制造复杂形状和结构提供了灵活性,这种加工灵活性使其适用于各种不同的应用场景。

金属化碳纤维在复合材料中的应用

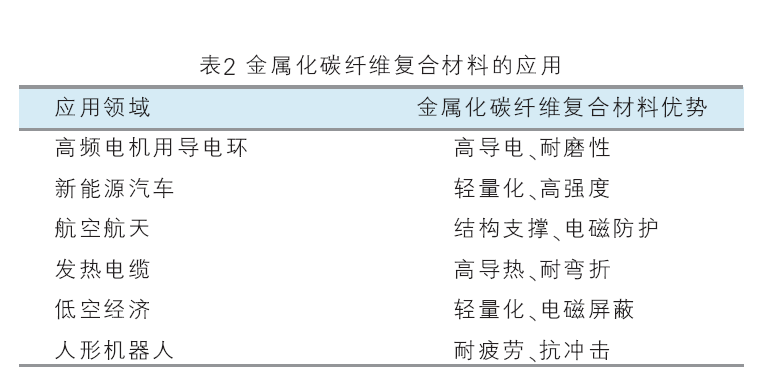

通过在碳纤维表面金属化处理,将碳纤维的轻质高强特性与金属的导电导热性能结合,形成兼具结构支撑与功能应用的新型复合材料,金属化碳纤维复合材料具有高强度、高模量、轻质性以及导电性、耐腐蚀性和电磁屏蔽性能,使其在航空航天、汽车工业等对材料综合性能要求严苛的领域展现出独特应用潜力(见表2)。

1.高频电机用导电环

新能源汽车驱动电机以其高效率、高功率密度、宽调速范围等特点,成为电动汽车技术发展的关键,但是随之而来的是轴承电腐蚀问题,加速了轴承的磨损,引起异响、振动等可感知问题,长期会威胁整车寿命与安全。金属化碳纤维导电性能比碳纤维提高40倍,已应用在新能源汽车电驱动用导电环,设计纤维过盈量,可保障产品全寿命周期免维护。金属化碳纤维在高频电机导电环的应用是前沿创新方向,其轻量化、耐磨性和高导电特性具有独特价值,除新能源电驱动电机外,在无人机电推进系统、高速主轴电机、微型化电机等高转速场景下,金属层提供连续导电表面,优化高频电流传导,其高密度、定向排列的金属纤维束可提升接触连续性、导电性,解决电流趋肤效应,解决传统金属导电环在高频、高速、轻量化等严苛工况下面临的痛点。

2.新能源汽车

金属化碳纤维保持着碳纤维低密度、高强度本征优势,满足轻量化与承载需求,用于车身框架、底盘等关键部件,替代传统金属材料(如钢、铝),可显著降低整车重量,提升续航里程。将金属化碳纤维复合材料应用于电驱盖板,通过“阻尼减振+电磁屏蔽”双路径实现主动降噪,同时融合轻量化、高强度和耐腐蚀优势,是新能源电驱系统的理想选择。其价值不仅在于性能提升,更在于推动电驱系统向结构功能一体化和智能化方向演进,随着规模化生产推进,该材料有望逐步替代传统金属盖板,成为高端车型的标配。此外,金属化碳纤维的导电导热特性使其成为汽车智能化的理想载体,在智能座椅中,金属化碳纤维织物可集成加热、乘员监测和健康检测功能,在车身结构中,嵌入金属化碳纤维的复合材料可实时监测应变和损伤,实现车辆健康状态的在线评估。这种结构-功能一体化设计减少了传统结构的重量和复杂度,是未来智能汽车的重要发展方向。

3.航空航天

在航空航天领域,结构功能一体化材料需求迫切,金属化碳纤维复合材料因其独特的导电/屏蔽效能与力学性能结合特性,成为电磁屏蔽复合材料结构的理想选择。金属化碳纤维可用于制造轻质高强的复合材料,减轻飞机和火箭的自重,提高飞行性能,具体应用包括发动机、涡轮叶片、机身结构件等。以金属化碳纤维复合材料为蒙皮、吸波泡沫为芯材的夹层结构,兼具结构支撑与电磁防护功能,屏蔽效能在30MHz~18GHz的频段范围内≥40dB,适用于船舶、飞机设备舱的抗干扰隔舱。金属化碳纤维凭借镍层的高温抗氧化性和碳纤维的低热膨胀系数,也成为航空航天耐高温关键部位的首选材料,镍层在高温下形成致密的氧化镍保护层,有效隔绝氧气向碳纤维内部扩散,提高材料的使用温度上限,大幅延长部件寿命。

4.发热电缆

金属化碳纤维为发热电缆提供了一种高性能的发热体解决方案。镍镀层在碳纤维表面的涂覆有效克服了纯碳纤维在抗氧化、耐腐蚀、连接可靠性等方面的致命弱点,同时保留了碳纤维发热均匀、升温快、柔韧、轻质的优点。碳纤维本身电阻率适中且可控,是优良的电阻发热材料,镍层进一步增强了导电性,并改善了电流分布的均匀性,使发热更均匀、稳定。碳纤维在高温下容易氧化,尤其是在有氧环境中长期使用会劣化,镍镀层作为一层致密的保护层,有效隔绝了氧气、水分和腐蚀性介质,显著提高了碳纤维发热体的高温抗氧化能力和耐腐蚀性,极大地延长了使用寿命和可靠性,这是碳纤维发热体难以比拟的优势。碳纤维束本身具有很好的柔韧性,金属化镀镍后,在保持柔韧性的同时,金属层提供了更好的结构支撑,使其更容易编织、绞合或与其他材料复合,金属层也保护了脆性的碳纤维单丝,减少了在加工和使用中断裂的风险。在对可靠性、寿命、耐候性、铺设便利性要求高的应用场景中,镀镍碳纤维发热电缆展现出强大的竞争力和应用前景,随着材料技术和生产工艺的不断进步与规模化,其成本有望降低,应用范围将进一步扩大。

5.低空经济

金属化碳纤维应用在低空经济领域,利用其柔软、轻质的优势通过一体化变截面编织(见图2),实现轻量化与电磁屏蔽的兼容统一,相比金属屏蔽材料,整体减重达50%以上,屏蔽效能达45dB,镍层增强界面结合力,避免碳纤维与树脂基体的剥离,解决多旋翼无人机在复杂电磁环境下的信号干扰问题。此外,利用金属化碳纤维高导电的优势通过多层铺贴,可达到防雷击与静电耗散的作用,镍层的导电网络可快速导走雷击电流,避免碳纤维本体烧蚀。金属化碳纤维复合材料凭借其轻量化、高强高模、导电/电磁屏蔽等特性,在低空经济领域(如无人机、eVTOL飞行器、城市空中交通设备等)具有独特的应用价值。

6.人形机器人

金属化碳纤维的密度仅为钢材的1/4,但强度可达钢铁级别,是制造机器人骨骼框架的理想材料。将其用于胸腔结构可减轻30%重量,降低运动惯性,提升动作敏捷性。在关节部件(如轴、连接件)中,镍镀层增强纤维与树脂基体的结合力,提升界面剪切强度,显著减少高频率运动下的分层风险,延长使用寿命。机器人关节需反复承受动态载荷,金属化碳纤维的耐疲劳性比普通碳纤维提高40%,可降低维护频率,镍层提供额外抗冲击缓冲,保护胸腔内控制器、传感器等精密电子元件,在跌落或碰撞场景中减少损坏风险。

金属化碳纤维未来发展趋势

推动市场发展的动力来自于多个维度,新能源汽车轻量化需求,电动汽车电池壳体、电极集流体需求激增;航空航天轻量化需求,飞机结构件需求屏蔽效能≥40dB且减重30%;电子与通信领域,特别是5G高频电磁屏蔽需求推动了金属化碳纤维屏蔽材料的创新应用;新兴领域如氢能储罐、燃料电池双极板、可穿戴电子等领域也展现出潜力。

未来金属化碳纤维技术创新方向主要体现在镀层结构优化和纳米复合镀技术,提升界面结合强度、导电性与耐磨性。金属化碳纤维产业正迈入性能提升、绿色制造与场景裂变的新阶段,未来五年需重点突破低成本规模制造技术,深化回收再利用体系,并拓展多尺度结构设计理论,以充分释放这一先进材料的应用潜力,企业需在低成本规模化、回收技术及标准制定三方面加速突破,以抓住市场机遇。