近年来,世界能源形势正在发生深刻变革,全球迎来以清洁化、低碳化为主要特征的新一轮能源转型。以氢能源和纯电动为主的新能源交通出现替代传统油气交通能源的势头,并正在向燃气发电、分布式供能、微电网、多能互补等方面快速渗透,带动能源生产、运输各环节的利用效率和环保的提升。

氢气(H2)来源广泛,具有高能量密度、高转化效率和清洁性的优点。氢能作为零碳能源,是典型的二次能源,能源属性类似于电,在可储存性方面优于电。随着社会和经济进步,在人们对环保、效率、低碳能源的需求推动下,氢能有望成为未来能源的重要构成,在低碳社会中发挥重要作用。我国在气候变化巴黎大会上承诺,将于2030年左右使二氧化碳(CO2)排放达到峰值,并争取尽早实现2030年单位国内生产总值CO2排放比2005年下降60%~65%。要实现这个目标,离不开氢能的减排贡献。根据国际氢能委员会预测,到2050年,氢能将减少CO2排放60亿吨,创造2.5万亿美元的市场价值,在全球能源中所占比重有望达到18%。与传统石油燃料易运输、可规模储存的特点不同,目前氢储运技术尚未解决能效性、安全性等问题,而且广泛采用的高压气氢运输存在储氢密度低、压缩能耗高等问题,无法大规模远距离运输。目前正在研发的储氢方式有液氢、固态储氢、有机液体储氢和氨/甲醇储氢。

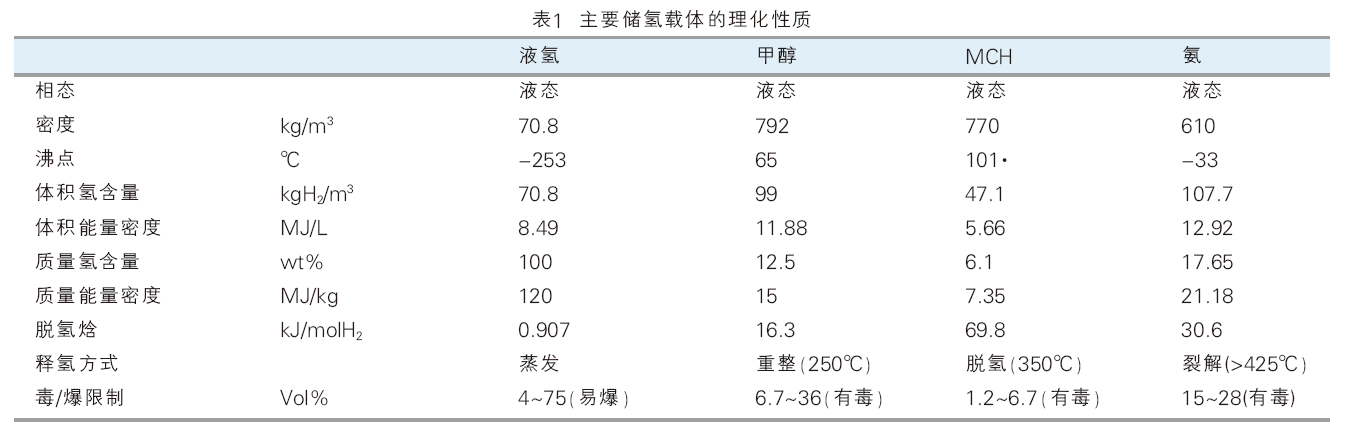

氨作为全球大量生产的基础化工产品,也非常适合用于H2载体。氨具有易液化(-33℃)、体积能量密度大(液氨的体积能量比液氢高50%)、运输储存设施可与丙烷通用、制造成本低、本身可作为无碳燃料等优点。氨除了可以分解为氢气,也可以在大型燃气轮机中直接燃烧,燃烧高效且不产生CO2,是目前大型发电的研究热点方向之一。主要储氢载体的理化性质见表1。

2020年全球氨产量约为1.83亿吨,其中约1/4由中国生产,另外30%来自俄罗斯、美国和印度。在氨总产量中,72%来自天然气,22%来自煤炭,5%来自石油,只有不到1%来自可再生能源。其全部产能的80%用于生产化肥,其余用于生产炸药和化工品。由于传统合成氨的制氢单元需要消耗大量的化石能源,会产生大量CO2,因此通过电解水生产绿氢,并通过H-B工艺将其合成氨,被认为是低碳合成氨路线,所生产的氨被定义为“绿氨”,是绿氢载体。但将氢转化为氨需要的能量相当于氢所含能量7%~18%,如果氨需要在目的地重新转化为氢气,在有催化剂的条件下需要500~550℃的热源,又会造成一部分能量损失。

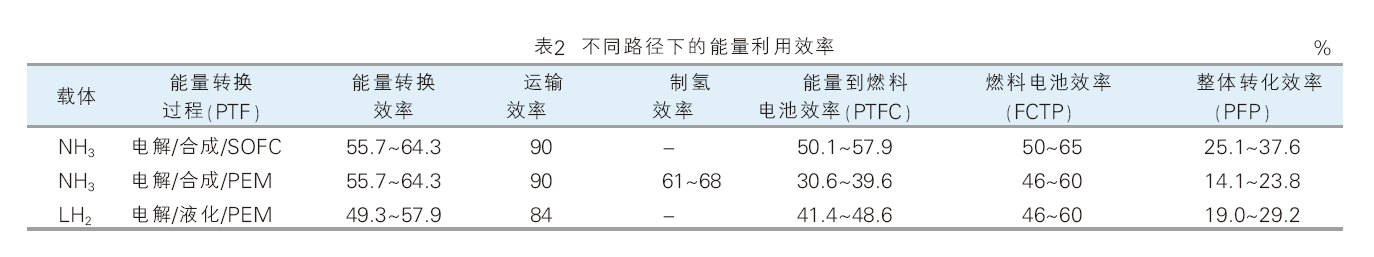

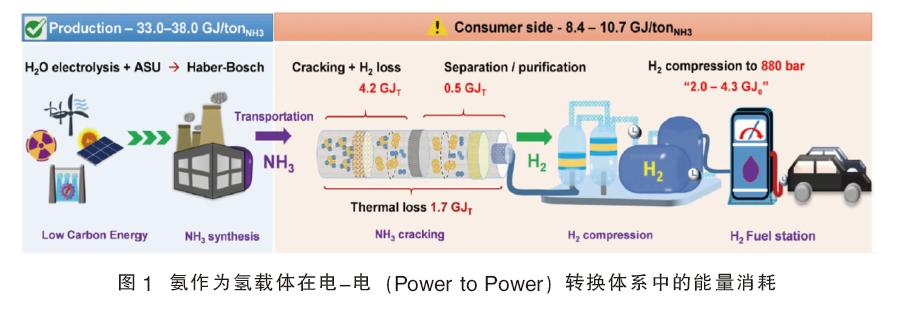

目前绿氢主要通过可再生电源电解水获得。电解水的主要设备是电解槽,目前主流的电解槽是碱性电解槽和PEM电解槽。虽然碱性电解槽成本低廉,但由于其电流密度低、体积大,在大规模制氢条件下不具备优势。PEM电解槽因高效率、长寿命、高电流密度而被认为更适用于大规模氢气生产。一般来说,电解槽需要的理论最小值为21.18 GJ/吨氨。然而,在工业规模上,电解槽的运行效率为60%~70%,至少需要30.3~35.3GJ/吨氨。此外,当前通过空气分离装置生产氮气消耗约2.7 GJ/吨氨。因此在理想条件下,通过该途径生产的氨能耗为33.0~38.0GJ/吨氨,整体动力燃料(PTF)效率为55.7%~64.3%(表2)。相比之下,液氢由于在压缩和液化过程中需要36.0~48.0 GJ/吨H2能量,液氢的PTF(Power to Fuel Cell)效率为49.3%~57.9%,低于氨。此外,由于蒸发损失和压缩存储的能耗较高,液氢的运输效率约为84%,低于氨(90%)。

将氨应用于燃料电池有两条路径。一是将氨催化裂化以产生用于燃料电池的氢气。由于直接车载裂解需要提高车载系统的复杂度和集成度,抬高了成本,被认为不切实际,因此该路线未来可能主要用于加氢站,即加氢站通过氨在线裂解制氢(图1)。裂解过程需要>500°C的高温才能生产高纯度氢气(>99.97%,特别是用于汽车),这需要4.2 GJ/吨氨(包括 H2损失)能量输入。由于PEMFC极易受到微量氨的影响(<0.1×10-6),因此氨转化的氢气必须通过高效的纯化和分离系统进行精华提纯,这将额外消耗0.5 GJ/吨氨。因此,氨分解氢气的纯化过程不可避免地产生大量成本。同时,整个过程还可能导致1.7 GJ/吨氨的总热损失。此外,氨分解后,还需要2.0~4.3GJ/吨氨的额外电能将氢气压缩,以重新填充燃料电池汽车(FCEV)700bar的储氢瓶。通说上述计算,氨的总转化效率为61.0%~68.5%。此外,裂化反应器与氢气压缩系统的集成可能会使燃料加注和填充过程复杂化。由于裂化系统的复杂性,以及在杂质存在下催化剂的性能和寿命,可能会进一步限制氨的应用。

另一途径是直接利用氨,不再需要中间过程将氨转化为氢气。未来可以利用SOFC内部的高温将氨裂解。然而,SOFC的高运行温度(550~900°C)可能仅适用于无需频繁开关的连续固定应用。因此,SOFC可应用于重型载具,例如用于航空、航运、卡车运输等。此外,负责将氨催化分解为氢气的SOFC阳极材料在连续运行过程中应该具备稳定、耐用和耐高温特性,但目前阳极材料的退化仍然是SOFC商业化的主要障碍。最近,Minutillo等人提出了一种基于以氨为燃料的SOFC技术的新型工厂配置,用于在加氢站现场制氢时同步生产电力。进一步改进SOFC和氨分解技术对于实现这样的概念是必要的。氨内燃机虽然不需要从氨中还原氢气,但除了会产生NOx排放外,还可能导致诸如点火困难、火焰速度低、压缩率更高等其他问题。

虽然以上讨论基于理想的燃料生产效率和实际运输分析,但氨作为可行的氢储能材料确实具有巨大潜力。但与液氢相比,使用氨作为氢载体的运输体系在整体的电-燃料-电(PFP)效率方面没有明显优势(表 2)。另外,裂解过程对大量能量的需求限制了其未来的应用。此外,净化和压缩后的氢气用于供应燃料电池汽车的财务和能源成本都很高,其中投入的电能和热能成本难以通过其他方面的收益回收。除了其技术挑战外,氨的毒性(OSHA暴露限值为50 ×10-6)、亲水性和腐蚀性也需要大量基础设施,以避免意外泄露和设备腐蚀。一般认为,氨可以作为固定发电的燃料,使用SOFC为偏远地区供电。但作为氢载体,虽然其能量密度高,但还原氢气需要大量的能量以裂解和压缩,限制了它的应用。从应对气候变化的角度看,采用以绿氢为原料来合成氨,替代传统以化石能源为原料的合成氨工艺,是比采用氨作为氢载体更为有效的方法。