甲醇具有多种合成技术,截至目前,合成气制甲醇仍是全球甲醇生产商采用的最主要生产方法,按合成气来源区分,国内主要以煤基甲醇为主,国外则以天然气基甲醇为主。在环保和能源危机的双重压力下,CO2加氢制甲醇作为一种新兴的绿色化工技术,近年备受关注。

四大合成技术

CO2加氢制甲醇工艺技术主要有传统的直接加氢法、光催化还原法、电催化还原法及生物催化还原法等。目前,已进入产业化环节的工艺主要基于直接加氢法。

直接加氢法:原料CO2、H2和热载体甲醇进入逆水煤气变换绝热固定床反应器,在逆水煤气变换催化剂作用下反应得到物料I;物料I经换热、冷却和气液分离后,气相得到含CO、CO2、H2的物料II,液相得到含甲醇、水的物料III;物料II经压缩增压后进入甲醇合成反应器,在甲醇合成催化剂作用下反应生成甲醇、水,出料经换热、冷却和气液分离后,气相为含CO、CO2、氢气的混合气体,经压缩返回至甲醇合成反应器;液相得到含甲醇、水的物料IV;物料III和物料IV进入甲醇精制装置,得到的精甲醇一部分作为产品采出,一部分作为热载体经加热后返回逆水煤气变换绝热固定床反应器。直接加氢法是目前研发及产业化的重点。

光催化还原法:通过光催化的手段将CO2转化为甲醇,既能缓解温室效应,又能制备可再生的化工原料。然而,水氧化和CO2还原均为多电荷过程,相对于半导体催化剂中光生电荷的复合,则更为缓慢,因此活性较低。同时,CO2产物复杂,且甲醇极易被空穴氧化,因此选择性的调控也极具挑战性。实现高效率的CO2还原要求高效的光催化剂和高选择性的助催化剂,目前仅见少数研发。

电催化还原法:电催化作为一种有效的人工固定CO2方式备受瞩目。但是,电催化CO2还原(CO2RR)涉及复杂的多步质子耦合电子转移步骤,还原产物众多(气相产物,如CO、CH4;液相产物,如甲酸和醇类等)。甲醇作为CO2RR过程最有价值的C1产物,其能量密度高,易于常压储存,并可直接用于燃料电池。但电催化CO2至甲醇受限于多电子转移过程,动力学过程缓慢。因此,需要设计和开发有效的电催化剂以促进甲醇生成。目前已报道的CO2RR催化剂中,贵金属催化剂受限于高成本难于大规模应用,而金属基催化剂在操作过程中存在释放金属离子导致环境污染风险。相较之下,高选择性电催化产甲醇非金属基催化剂具有极强优势。

生物催化还原法:应用生物酶催化法转化CO2因条件温和受到关注,在CO2的固定和还原反应中已有应用。如,Robyn Obert等采用甲酸脱氢酶、甲醛脱氢酶和乙醇脱氢酶三种脱氢酶为催化剂,以还原型烟酰胺腺嘌呤二核苷酸(NADH)为电子供体,利用溶胶-凝胶固定多酶法催化CO2生产甲醇。此法利用酶催化具有条件温和的特点由CO2制得甲醇,但也存在不少缺点,如反应控制难度大、甲醇产率低等。目前该法相关研究相对较少。

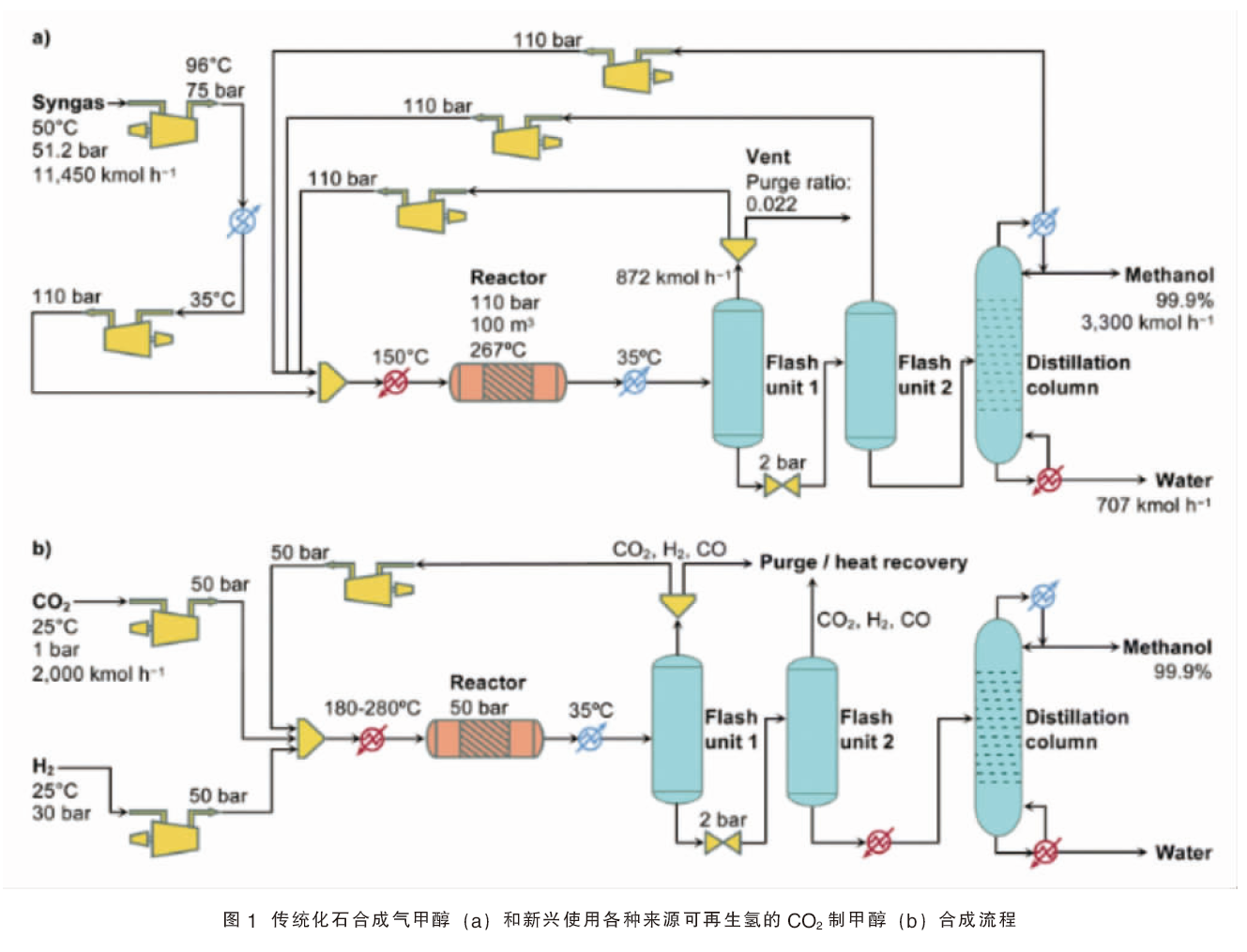

传统的化石合成气甲醇合成工艺流程和新兴的使用各种来源可再生氢的CO2合成工艺流程如图1所示。

CO2加氢合成甲醇机理及催化剂

1. CO2加氢合成甲醇机理

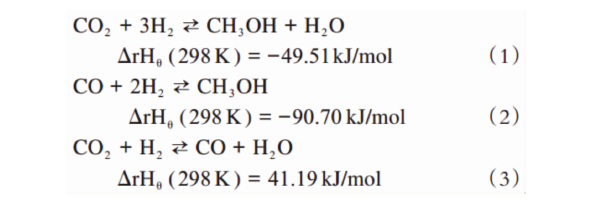

在 CO2加氢制甲醇的反应体系中,主要化学反应如式(1)~(3) 所示,其中反应式(1)和(2)分别为 CO2和 CO的加氢反应,属于放热反应,且为熵减反应;反应式(3)为逆水汽变换反应,为吸热反应。

通过热力学模型分析反应压力、温度,以及原料组成对CO2加氢制甲醇反应的影响。结果表明,CO2的转化率随压力的提高而增加,而随温度升高则呈现先下降后增加的趋势;提高压力和降低温度有利于提高甲醇的选择性;提高原料中n(H2)/n(CO2)比,有利于提高CO2的转化率和 CH3OH的选择性;CO的选择性则随压力降低和温度升高而增加。因此,采用高压低温反应条件更有利于CO2转化生成甲醇。由于热力学平衡的制约,CO2单程转化率和甲醇产率均较低,在523 K和4MPa时,CO2的平衡转化率和甲醇产率大约为23%和14%。因此,为提高CO2的总转化率,通常需要采用多程或尾气循环工艺。

2. CO2加氢合成甲醇催化剂

为提高甲醇产物的选择性,需要开发能够在较低温度下高效催化CO2加氢生产甲醇反应的催化剂,这要求催化剂能吸附和活化 CO2并且不破坏其分子中的C-O键。目前已有较多CO2加氢制甲醇催化剂研究,主要包括Cu基催化剂(Cu、Zn和各种助剂和载体组成)、贵金属催化剂和其他主族金属催化剂。

在应用于CO2加氢制甲醇反应的各类催化剂中,Cu基催化剂是应用最早且研究较多的催化剂。Cu基催化剂主要以Cu-Zn系为主,常见的有 Cu-ZnO、Cu-ZnO-Al2O3、Cu-ZnO-ZrO2、Cu-ZnOSiO2等以氧化物为载体的催化剂。此外,碳化物材料也作为载体用于CO2加氢制甲醇反应。采用不同载体将影响催化剂表面的反应路径、活性和选择性,从而影响甲醇的选择性和收率。

金属催化剂活性组分合金化是提高催化剂性能的一个重要手段。研究结果表明,单金属Cu基催化剂在CO2加氢制甲醇反应中表现出良好的催化性能。通过活性组分合金化制备Cu-Zn催化剂时,合金催化剂的催化性能比单金属催化剂进一步提高。

除了Cu基催化剂以外,贵金属Pd、Rh和Au等由于较强的H2解离与活化能力,亦可用作CO2加氢制甲醇反应的催化剂。

此外,近年来In2O3催化剂受到很大关注。因为In2O3具有双活性位点能够分别吸附和活化CO2和H2,这能抑制逆水汽反应从而提高甲醇的选择性。

近期,我国CO2加氢制甲醇反应用催化剂研究取得诸多进展,值得关注的是:

中国科学院山西煤炭化学研究所的研究人员针对Cu基催化剂强的逆水煤气变换反应导致甲醇选择性偏低的问题,通过采用蒸汽相法和超声浸渍法对传统共沉淀法制备的Cu/ZnO/ZrO2催化剂改性处理,实现了CO2加氢高选择性甲醇的定向合成,甲醇的选择性高达97%以上。

中科院大连化学物理研究所研究员李灿团队自主研发的固溶体双金属氧化物催化剂(ZnO-ZrO2),成功用于中国科学院大连化学物理研究所承担的全球首套千吨级规模太阳燃料合成示范项目中。该催化剂可实现CO2高选择性、高稳定性加氢合成甲醇。其中单程甲醇选择性大于90%,催化剂运行 3000h能衰减小于 2%。

中科院上海高等研究院孙予罕、王慧团队开发的具有自主知识产权的新型纳米复合氧化物高效铜基催化剂,成功用于中国海油海洋石油富岛有限公司5000吨/年CO2加氢制甲醇工业试验装置中。该催化剂解决了CO2转化率低和催化剂易失活等问题,催化剂经过4000h稳定性实验以及工业单管验证,形成了具有自主知识产权的工业催化剂及其放大生产工艺。

2021年,中科院大连化学物理研究所研究员邓德会团队与厦门大学教授王野团队合作,首次利用富含硫空位的少层MoS2催化剂实现了低温、高效、长寿命催化CO2加氢制甲醇。MoS2催化剂的活性与选择性均优于此前报道的金属氧化物催化剂,并显示出优异的稳定性,为实现低能耗、高效率的 CO2转化利用开辟了新途径。

国内外产业化进展

1. 国外进展

丹麦托普索公司与德国鲁奇公司分别开发了CO2加氢制甲醇催化剂 MK101和 C79-5L,并进行了中试。

2009年日本三井化学公司建成了100吨/年的CO2制甲醇中试装置。

碳循环国际公司(CRI)是吉利控股集团(Geely Holding Group)投资的一家公司,在电力转化为甲醇技术方面处于世界领先地位。CRI公司开发的ETL技术可利用热电厂排放的再循环CO2和电解水产生的氢气生产可再生甲醇。在冰岛Svartsengi建成了当时世界上最大的CO2基燃料厂,每年可消耗5600吨CO2,并制取约4000t甲醇。目前,CRI公司已经形成5万~10万吨/年的CO2制甲醇标准化设计能力。CRI的可再生甲醇面向欧洲市场,注册名称为Vulcanol,可同汽油混合用于生物燃油制品。

三菱集团被日本政府新能源产业技术综合开发机构(NEDO)选定开展回收CO2加氢制甲醇的研究,以北海道现有的苫小牧炼油厂CCUS项目为基础,拟新增建设20t/d 的碳回收甲醇合成装置。

2. 国内进展

2016年,中科院山西煤炭化学研究所完成了CO2加氢制甲醇工业单管试验,试验运行情况稳定。

2016年,中科院上海高等研究院与上海华谊集团合作在前期1200 h的CO2加氢制甲醇单管试验研究基础上,完成了10万~30万吨/年的CO2加氢制甲醇工艺包编制。

2018年7月,中科院大连化学物理研究所与兰州新区石化等合作签署了千吨级“液态阳光”CO2加氢合成甲醇技术开发项目合作协议,即建立利用太阳能等可再生能源电解水制氢以及CO2加氢制甲醇的千吨级工业化示范;2020年1月,千吨级CO2加氢制甲醇装置成功开车;2020年10月,示范工程项目顺利通过连续72h现场考核,达产后可每年生产“液态阳光”甲醇1440吨。

2019年5月,河南顺成集团和CRI公司签收合作协议,引进CRI技术建设10万吨级CO2加氢制甲醇项目,预计每年可利用15万吨CO2,项目预计投资 6亿元。

2020年9月,海洋石油富岛公司采用上海高等研究院自主研发的 新型纳米非贵金属催化剂,完成了工业试验装置的工程技术开发和装置的工程设计,并建成全球规模最大的CO2加氢制甲醇(规模5000吨/年)工业试验装置,累计运行超过600h,并通过了72h现场考核,取得了工业试验装置开停车和运行控制方案等系列技术数据。

2021年6月,沈鼓集团工程成套有限公司与安阳顺利环保科技有限公司签订设备总承包合同,建设国内第一套CO2加氢制绿色甲醇工业化生产装置。该项目利用河南顺成集团产生的焦炉煤气和安钢炉料公司工业废气中的CO2作为原料,生产11万吨/年甲醇的同时联产7万吨/年LNG。据报道,该项目通过直接吸收消化CO2,每年可直接减排温室气体CO2 16万吨,间接减排CO2 55万吨,相当于55万亩(3.7亿m2) 森林种植面积才能达到的减排效果,具有良好的社会效益和生态效益。

此外,随着CO2加氢制甲醇技术进步和产业化步伐的加快,全国气体标准化技术委员会在2017年9月发布了《二氧化碳制甲醇技术导则》(GB/T 34250—2017)和 《二氧化碳制甲醇安全技术规程》(GB/T 34250—2017)两部国家标准,为未来CO2加氢制甲醇产业化发展提供了标准体系支持。

技术经济性分析

目前,CO2加氢制甲醇技术已取得重要突破,部分中试装置已经投产且有更大规模(10万吨级)的项目正在前期阶段,但CO2加氢制甲醇技术能否大规模推广应用仍主要取决于项目的经济性。

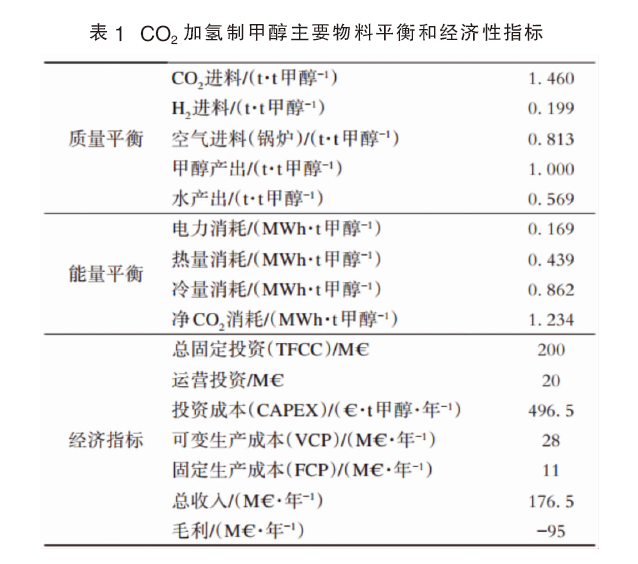

2016年,Mar Pérez-Fortes等人对CO2加氢制甲醇项目进行了技术经济性分析,项目设定年产甲醇44万吨,年运行8000h,采用Cu/ZnO/Al2O3铜基催化剂,反应温度和压力分别288℃和76 bar,单程甲醇产率为21%,通过采用尾气再循环使CO2的转化率达到94%。

如表1所示,在该项目中,每生产1吨甲醇需要消耗1.46t CO2和0.199t H2及0.169 MWh电量、0.439MWh热量和 0.862 MWh冷量,同时净消纳1.234吨CO2。从经济性看,在H2价格为3090M /吨(欧元/吨),甲醇价格为400M /吨时,项目每年的毛利是亏损95M 。这主要是由于H2成本过高,占到了可变成本的95%,也超过了产出甲醇的收益。为使项目能够产生经济性,需要甲醇的价格提高2倍,或者氢气价格降低2.5倍,或者碳减排的收益能达到222M /吨。

因此,从近期看,CO2加氢制甲醇仍存在经济性不足的问题。随着氢能产业的蓬勃发展,氢气价格将有较大的下降空间,根据欧洲氢能组织(Hydrogen Europe)预测,到2025年可再生氢的价格将降到1500~2000M /吨,到2030年将降到1000~1500M /吨。同时,随着碳市场的全面启动,未来处置CO2能获得一定收益。此外,CO2加氢制甲醇技术进步带来的投资和运行成本下降,预期CO2加氢制甲醇将迎来商业化应用。

当前煤基甲醇、天然气基甲醇均面临着巨大的环保压力和能源危机,而CO2加氢制甲醇作为一种新兴的绿色化工技术,近年备受关注。该技术是实现CO2大规模利用的重要途径之一,对 CCUS产业链条的发展具有的重要支撑作用。

大力发展CO2加氢制甲醇技术对降低CO2排放和发展绿色甲醇化工具有重要作用。由于热力学限制,CO2单程转化率不高,开发高效率的催化剂以提高甲醇选择性可降低过程综合能耗。目前Cu基催化剂、贵金属催化剂和In2O3催化剂的研究已取得较好进展,但同时满足单程高CO2转化率(>20%)和高甲醇选择性(>90%) 的催化剂仍有待进一步开发。

尽管世界上已有千吨级中试示范项目投入运行,但由于氢气价格仍较高,导致CO2加氢制甲醇技术还不适合推广。随着氢能产业蓬勃发展带来的氢价下降,以及碳交易市场的发展,CO2加氢制甲醇技术前景可期。