随着大炼化项目的相继落地,作为国民经济支柱的石化产业,近年来迎来快速发展的新时期。2022年,我国超越美国成为世界第一大炼油和乙烯生产国。产能快速增长,进口依存度持续下降,但产能过剩的苗头已经显现。怎样构建发展新格局,开启产业升级新征程?3月28—29日,在中国化工信息中心主办的2023中国国际石化及下游产业技术大会上,专家们认为,应聚焦高端材料,深挖轻烃资源利用新途径,注重油化结合技术的应用。

行业进入窗口期,利润率或进一步下降

中国化工信息中心总经理、党委书记刘韬在致辞中表示,产业高速发展的时期已过去,后疫情时代来临。石化产业要从扩大内需与深化供给侧结构性改革两个方面同时入手,不断提升产业链、供应链的安全性和韧性,提升新材料和高端产品的配套能力。这就需要企业脚踏实地,从新产品、新技术开发上多下功夫,攻克技术壁垒,实现高端突破。

中国化工信息中心咨询CEO黄音国分享了2023年全球及中国化工行业展望。黄音国表示,“以内循环为主的双循环”新发展格局,是“十四五” 期间中国经济发展最重要的政策指引,是“三个安全”的重要保障,也是化工企业战略升级的重要外部机遇。国有企业在中国经济体系中仍然具有压舱石的作用, 并在未来10年间保持稳定增长,新材料领域及可降解环保领域孕育机会。

从2020年开始,化工行业进入上行周期,2021年化工行业利润率为9.1%,2022年石油和化工行业利润率回落至6.8%。预计未来2~3年化工行业利润率进一步下降,2024年底或进入下行周期尾部。

预计2023年消费领域价格温和上涨,整体生产资料价格涨幅逐渐接近生活资料;处于化工产业链中下游的企业利润将继续在上游原材料价格缓慢震荡下行和下游消费价格上升间博弈。

能源成本抬升下,欧洲化学品生产开工率下降,中国产业链优势凸显,有望更多承接欧洲产能转移。

黄音国指出,我国的石油化工产业在未来2~3年将是重要的窗口调整期,产业将呈现五大特点:

一是成本的竞争仍然是我国化工产业发展的主旋律;二是以三桶油为代表的国有企业,保障能源及化工基础产业链安全,并择机向材料及新能源领域布局;三是我国化工企业将在全球范围内与欧洲化工企业展开正面竞争;四是大型民营企业发力海外生产布局,并建立海外销售网络;五是碳达峰和碳中和带来机遇和挑战。

注重油化结合,实现资源高值利用

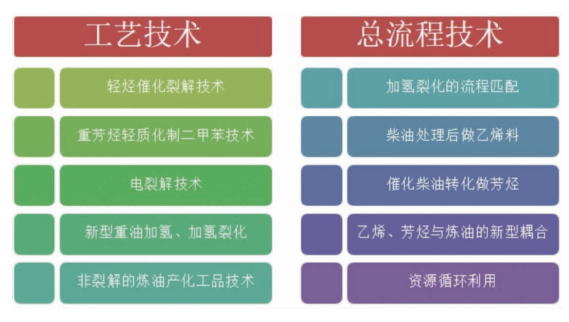

中石化经济技术研究院副总工程师曹建军分析了炼化产业发展形势:炼油产能过剩,成品油出口受限;成品油需求即将达峰;产品结构和质量标准调整步伐加快;油转化有序推进,一体化、基地化成为主流;化工原料需求仍有增长空间;化工原料轻质化、多元化发展;“双碳”驱动炼化转型。

油化结合技术包括:分离技术、原油裂解制乙烯、重油催化裂解、轻烃芳构化、甲醇烷基化及其他新型技术。中国科学院院士、北京化工大学教授、清华大学教授杨万泰介绍了减油增化新途径(产业链)——烯烃聚合新技术和新市场。杨万泰表示,Z-N催化聚合技术使烯烃变成宝贵资源,乙烯产业链衍生的一批聚合物极大地改进了人类的生活水平,但同时白色污染等可持续发展问题也越来越受到重视。自稳定沉淀(2SP)聚合技术是中国独有的新聚合技术,将石化/煤化工中数千万吨级低值混合烯烃高值利用,市场巨大。

中石油吉林化工工程有限公司副总工程师于春梅介绍了丙烯下游丙烯酸、丙烯腈、环氧丙烷三种产品的多元化技术和市场趋势。于春梅认为,“十四五”期间,丙烯酸再次开启扩能窗口。从下游看,水性涂料拉动丙烯酸酯的需求;SAP需求逐步扩大;特种酯高端依赖进口,低端同质化竞争;减水剂需求减少。对于丙烯腈,下游腈纶行业生产不断萎缩;ABS产能扩张加快;ABS、ASA、丁腈橡胶、碳纤维技术壁垒高;碳纤维及复合材料将迎来高速发展。但丙烯腈副产品HCN亟待寻找出路。

于春梅表示,多数大宗产品从短缺走向平衡或过剩,行业分化日趋严重,龙头企业优势明显。打造核心竞争力是企业发展的源泉。丙烯酸、丙烯腈、环氧丙烷等投资大,产品链长,市场需求基数小(需求增长高),价格波动大,周期性强。液体产品运输成本高。应注重产品链协同,上下游一体化发展;利用好区域市场产业聚集的带动作用;抓住高利润机会。

我国的碳四烃主要来自于炼厂、乙烯裂解、油气开采及甲醇制烯烃(MTO)装置,而不同来源的碳四烃组成也各有特点。炼厂的催化裂化装置副产的碳四烃通常为新鲜进料的10%~13%,其特点是丁烷含量高,不含或含微量丁二烯,其中丁烯质量分数约占50%。裂解碳四烃的特点是丁二烯含量高,烷烃含量很低。MTO工艺副产的混合碳四烃主要为1-丁烯、顺反-2-丁烯,而丁二烯和异丁烯的含量较低。

1-丁烯是一种化学性质较活泼的α-烯烃。用途十分广泛。中石化上海石油化工研究院专家龚海燕介绍了丁烯双键异构制1-丁烯技术开发及应用。1-丁烯可用于PE聚合单体(LLDPE、HDPE的共聚单体)、聚丁烯-1(主要应用于管道材料、薄膜材料和防水卷材,素有“塑料中的黄金”美誉)、POE(1-丁烯和乙烯无规共聚物弹性体,可部分代替传统橡胶和塑料软制品)、丁烯-1齐聚(丁烯-1齐聚的产物1-辛烯和碳十二烯)、异壬醇(丁烯齐聚再经羰基化生产异壬醇,是增塑剂邻苯二甲酸二异壬酯的主要原料)、其他精细化学品(生产正丁基硫醇、正丁基氧化物、仲丁醇、甲乙酮、庚烯、顺丁烯二酸酐等)。龚海燕团队基于丁烯异构化反应热力学、动力学、反应机理和催化剂失活机理研究,综合考虑降低能耗的方案,开发具有强抗毒能力、高活性、高选择性和高稳定性的丁烯异构化催化剂及工艺。

当前,72%的丁二烯用于生产丁苯橡胶、顺丁橡胶、ABS树脂、氯丁橡胶、丁腈橡胶。惠生工程(中国)有限公司丁二烯事业部总经理杨文书指出,以丁二烯为原料经气相环氧化一步制备新型精细化工中间体——环氧丁烯(VO)。VO分子内同时包含双键和环氧键,可衍生出近百种大宗化学品、精细化学品和特种化学品。其中,二氢呋喃、四氢呋喃、环丙基甲醛、环丙胺等都是国内外紧缺的精细化学品,广泛用作合成纤维氨纶和喹诺酮类抗菌药的合成原料。

杨文书介绍了节能型丁烯氧化脱氢催化剂和反应技术,该技术可大幅降低丁烯氧化脱氢装置的能耗和废水产生等,提升装置技术经济性,进而降低装置运行成本。开发的催化剂可在低水烯比(6~8)反应条件下,达到丁二烯收率约80%,说明通过改进催化剂可以大大降低反应系统水蒸气消耗。催化剂在长时间的运转过程中,催化剂反应性能稳定。

双环戊二烯(DCPD)主要来源于催化裂化生产乙烯生产中的副产品碳五和碳九馏分。河南科技大学教授张玉清介绍了聚双环戊二烯(PDCPD)的研究进展及工业化应用。目前国内的DCPD下游主要是石油树脂和少量高纯DCPD(PDCPD,精细化学品)。近两年国内PDCPD的应用发展很快,目前有十几家企业的制品已在农用车、收割机械和工程车辆等领域得到应用。随着国内对环境保护的日益重视,以及对高污染玻璃钢制品的限制,人们对高性能PDCPD材料的需求会越来越大。工信部2019年12月2日印发了《重点新材料首批次应用示范指导目录(2019年版)》,PDCPD新材料首次进入了目录。国家政策导向及市场的需求将极大地促进新材料的发展, PDCPD以其特有的优势也必将在应用上有一个新的突破。这需要研发机构与上下游企业共同努力,加快研发与转化,降低上游原料成本,使这一新材料在社会经济发展中发挥更大的作用。

聚焦高端新材料实现新突破

高端聚烯烃指具有高技术含量(技术有门槛) 、高应用性能(牌号多、快速的技术服务导向) 、高市场价值(价格高、盈利强、波动小)的聚烯烃产品,在汽车零配件、能源电缆、医疗健康、高端管材、包装等行业新应用不断拓展。目前,国内原创的新型高性能催化剂及高性能聚烯烃新材料技术极其缺乏,仍需要大量进口。怎样实现高端聚烯烃材料技术的突破?与会专家从催化剂、新产品的开发,以及新型加工工艺等方面对高端聚烯烃技术和市场的最新趋势进行了解读。

1.长链支化聚烯烃

中国科学院化学研究所研究员董金勇介绍了同步/原位交联烯烃聚合技术。该技术是功能强大但简便易行的聚烯烃树脂高性能化解决方案,可制备长链支化聚丙烯、多重长链支化抗冲共聚聚丙烯、长链支化高密度/线性低密度聚乙烯、长链支化茂金属聚丙烯及共聚物等高端聚烯烃。

董金勇指出,长链支化聚丙烯是典型的高附加值、高性能和高端应用的聚烯烃产品。该产品大幅扩展聚丙烯的应用范围,除了在注塑、薄膜、片材和拉丝制品领域应用外,通过进一步提升加工稳定性、优化制品质量,还用于发泡、热成型、吹塑、挤出涂覆等加工领域。在发泡成型领域,长链支化聚丙烯使聚丙烯泡沫塑料的优势得以发挥:热变形温度高,使用温度高;抗冲击性能好;综合性能优异(优异的耐应力开裂性能、耐化学溶剂、高温尺寸稳定性、拉伸强度、刚性以及微波适应性等);只有碳氢元素,卫生性好、环保且可回收利用;隔音/隔热性能优异。此外,长链支化聚丙烯在管材和特种薄膜等领域也具有高的应用价值,例如在薄膜拉伸过程中具有自愈合(self-healing)现象,能够显著提高成膜率,有助于薄膜制品的进一步减薄。

2.高端电工装备用聚烯烃

北京智慧能源研究院电缆研究所所长张翀介绍了高端电工装备用聚烯烃材料进展及发展趋势。张翀指出,远海输电、特高压输电及柔性直流输电对高压直流电缆、直流电容器等高端电工装备的需求快速提升。交联聚乙烯、聚丙烯等聚烯烃材料作为高压电缆、电容器等装备的基础材料,将获得广阔的应用空间。

新能源并网、远距离、大容量输电对交直流电缆、交直流电容器及其核心原材料的要求将越来越高,高端聚烯烃材料作为电缆和电容器的核心绝缘材料,每年都需大量进口。国内110kV及以上电缆绝缘材料近90%依赖进口,220kV及以上年进口占比接近100%。技术难点主要有:电场反转和畸变,高场下绝缘耐受性、温度梯度下击穿和空间电荷尺寸厚度效应、温度梯度下电气性能的稳定性等。

张翀还介绍了热塑性电缆材料、聚丙烯薄膜材料等高端电工装备用聚烯烃材料的开发,以及相关标准的制订情况。

张翀表示,突破高端聚烯烃绝缘材料核心卡脖子技术,打破国外技术垄断,实现高性能聚烯烃材料国产化替代,对保障我国能源安全和产业可持续发展具有十分重大的战略意义。需从材料源头开展研究,建立分子结构、结晶微结构和宏观电气性能的关联关系,通过石化端对高端聚烯烃材料的调控,满足不同高端电工装备的要求。也需要化工材料、电工装备和应用单位上下游联动,共同发力,联合攻关,协同创新,实现产业共性问题的系统性解决。

3.医用聚烯烃材料

医用高分子材料是指用以制造人体内脏、体外器官、药物剂型及医疗器械的聚合物材料,其来源包括天然生物高分子材料和合成高分子材料。中科院长春应用化学研究所副研究员杨华伟介绍了医用聚烯烃材料概况与发展趋势。

杨华伟指出,医用合成高分子材料是由高分子化合物基体与添加剂构成,常见的有聚丙烯、聚氯乙烯、聚乙烯、聚碳酸酯、硅橡胶、聚酯、聚氨酯、聚醚醚酮、聚乳酸和聚乙烯等,约占生物医用材料市场规模总量的40%。具有准入门槛高、战略价值高、产品利润高的特点。

医用高分子材料多用于人体,直接关系到人的生命和健康。因此,要关注安全性,必须无毒或副作用极少。要求纯度高,生产环境非常清洁,聚合助剂的残留少,杂质含量为ppm级,确保无病、无毒传播条件。同时,其高分子化合物本身及单体杂质、降解或磨损产物不对身体产生不良影响。

物理、化学和生物学性能需满足医用所需设计和功能的要求,如弹性、机械强度、疲劳强度、蠕变、磨耗、吸水性、溶出性、耐酶性和体内老化性等。

目前,全球大量用于医疗器械的医用高分子大概12~15种。其中,聚氯乙烯,占28%;聚乙烯,占24%;聚苯乙烯,占18%;聚丙烯,占16%;聚对苯二甲酸二甲酯,占5%。杨华伟介绍了聚乙烯、聚丙烯、EVA、TPS、TPE等材料的应用现状,并展望了聚烯烃医用材料的发展趋势:在输注医疗器械领域,聚烯烃医用材料将逐步取代聚氯乙烯;耐辐照灭菌聚烯烃医用材料前景看好;新品种、专用料、新应用不断涌现;日趋专用化、功能化和品牌化。

4.低茂金属催化剂

中石油石油化工研究院首席专家辛世煊介绍了我国茂金属(单活性中心)催化剂及产品的现状和机遇。我国茂金属聚烯烃产业虽然起步比国外晚20多年,但近十年来产业化的速度令人鼓舞。我国单活性中心聚烯烃催化剂的科研力量并不薄弱,但大多是短期项目驱动的、被动的和重复的研究。缺乏深层次科学问题导向的、系统理论体系的挖掘研究。

辛世煊建议,从国家层面建立单活性中心聚烯烃催化剂专项研究基金,开展目前困扰我国单活性中心聚烯烃催化剂开发的关键科学和共性技术问题长期研究;建立聚烯烃材料创新联合体,集中国内优势研发力量,采取大兵团作战,进行目标导向明确、严重依赖进口的高端聚烯烃产品开发;组织长周期、跨学科专家队伍,进行从单活性中心聚烯烃催化剂结构设计、理论计算、合成、快速筛选(HTP)、动力学、聚合工艺工程、反应器设计、材料物理机械性能、聚集态结构、流变学、助剂配方、制品性能、服务周期到资源化回收利用的全产业链条研究,为聚烯烃产业提供权威的科学与技术咨询服务与创新产品产业化服务。

大会发布了《高端聚烯烃行业研发技术发展态势报告》,中国科学院文献情报中心二级研究馆员吴鸣对报告进行了解读。吴鸣表示,从全球市场看,高端聚烯烃主要产品、聚合催化剂和工艺技术的生产企业集中在西欧、东南亚及北美地区,领先企业包括陶氏化学、埃克森美孚、利安德巴塞尔、三井化学、LG化学等。相比而言,我国高端聚烯烃市场规模和表观消费量巨大,但自给率远低于其他化工新材料。《化工新材料产业“十四五” 发展指南》提出,聚烯烃产业升级要注重高端化、差异化和多元化产品开发的创新发展之路,将有力地助推我国高端聚烯烃的健康发展。