化工行业传统仓储形式主要包括平地库及散料堆场等,提供货物储存的场所、保存货物是其主要功能,是一种“静态储存”。自动化立体仓库采用先进的自动化物料搬运设备,不仅能使货物在仓库内按需要自动存取,而且可以与仓库以外的生产环节进行有机连接,并通过计算机管理系统和自动化物料搬运设备使仓库成为企业生产中的一个重要环节,这是一种“动态储存”,也是目前化工产品仓储技术发展的一个趋势。

自动化立体仓库简介

自动化立体仓库采用几层、十几层甚至几十层高的货架,用自动化搬运设备进行货物出库和入库作业。20世纪60年代在美国出现了第一座计算机控制的自动化立体仓库。我国对自动化立体仓库及其物料搬运设备的研制开始并不晚,1963年由机械部北京起重运输机械研究所研制成第一台桥式堆垛起重机,1973年我国开始研制第一座由计算机控制的自动化立体仓库,并于1980年成功投入运行。此后,自动化立体仓库得到迅速发展。截至2018年底,我国已建成自动化立体仓库总计有5000多座。

与传统概念的平地库不同,自动化立体仓库是一个包括软硬件的成套设备,主要由出入库系统、库存移动管理系统和管理与监控系统三部分组成,包括货架、托盘(货箱)、巷道堆垛机、输送机系统 、AGV/RGV、WCS 自动控制系统、WMS 信息管理系统等。可实现存储高层化、存取自动化、操作智能化等功能。货架是用于存储货物的金属结构,主要有焊接式和组合式两种基本形式。托盘(货箱)是用于承载货物的器具,通过内置RFID芯片或者粘贴条形码、二维码,可实现智能化存储。巷道堆垛机,用于自动存取货物,按结构形式分为单立柱和双立柱两种。AGV即自动导向小车,主要分为感应导向和激光导向两种形式,RGV轨道导向小车。WCS自动控制系统及WMS 信息管理系统 ,可以与其他系统(如上游生产 ERP 系统等)联网或集成。

自动化立体仓库在化工行业的应用情况

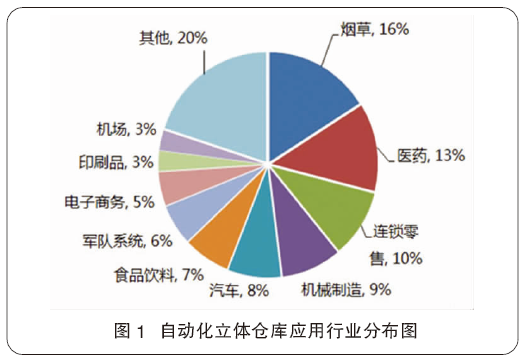

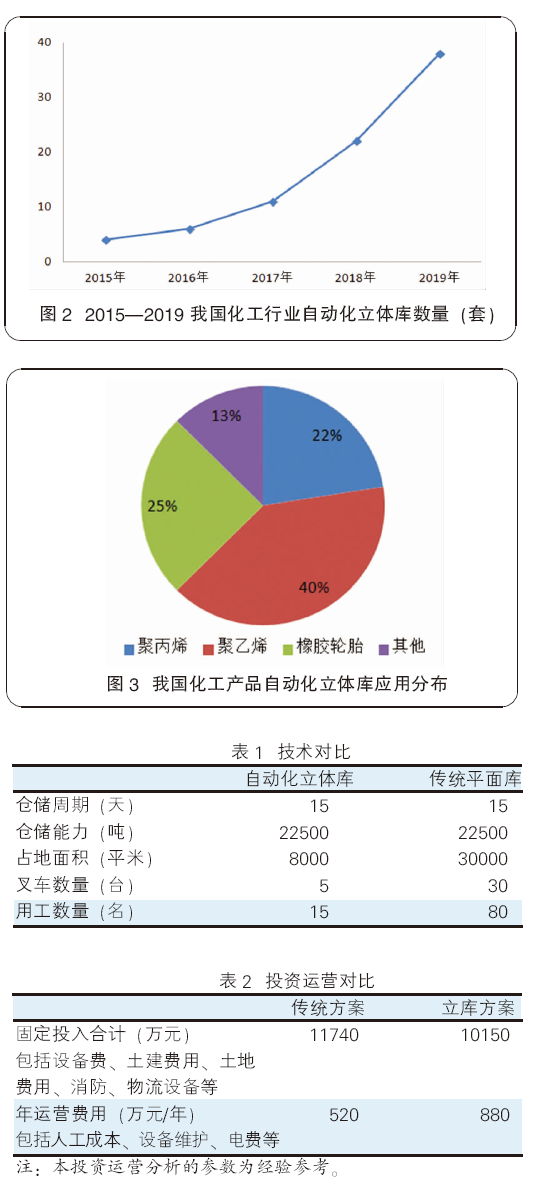

如图1所示,目前自动化立体仓库在烟草、医药、连锁零售、机械制造及电子商务等行业已被广泛应用,化工行业自动化立体仓库的应用还处于开始阶段,但是近年来特别是开放民营企业进入石化行业以来,先后已有许多企业采用自动化立体仓库,用以提高效率、减少人工成本、实现仓储管理智能化等功能,实际运行效果良好,取得了良好的经济效益和社会效益。2015—2019年,化工行业已在运行、在建和规划的自动化立体仓库数据统计见图2。

在化工行业,目前自动化立体仓库大多用于储存聚乙烯、聚丙烯等大宗塑料及橡胶轮胎制品等,也有少数用于储存桶装液态化工产品。见图3。

将自动化立体仓库与传统平地库进行定性对比,具有以下优点:

①空间利用率高,充分利用向上空间,单位面积存储能力提高5~10倍,大大减少仓储用地,显著提高库存能力。②仓储物流效率高,采用自动化、机械化、集约化作业模式,物流效率提高3~5倍。③劳动强度低,可完全实现立体仓库内的无人化生产,大大降低工人劳动强度,显著节约人工成本。④与上下游环节对接能力强,提高上游生产装置和下游物流运输环节的应变及决策能力。⑤作业准确性高,操作安全系数高。采用计算机管理系统,大大增强了货物的管理能力,使仓库管理科学化,准确性、可靠性和安全性有质的提高。⑥智能化程度高,可实现帐实同步以及各项参数、数据可追溯等智能化功能。

以某年产量50万吨聚烯烃联合装置为例进行定量对比。技术对比见表1,投资运营对比见表2。

对比得出在相同存储能力的条件下,自动化立体仓库在占地面积、人工成本和叉车数量等技术指标有着显著的优势。

自动化立体仓库在化工行业的发展趋势

随着工业自动化与智能化科技的高速发展,以及机械制造行业机加工精度的稳步提升,自动化立体仓库也将朝着精确化、智能化的方向逐步发展。依靠高定位精度的堆垛机、快速平稳的输送系统以及高度智能化的控制系统,进一步缩短物品出入库操作时间,提高仓储效率。

化工产品的仓储规模随着产能日益扩大,而化工园区土地使用面积减少、土地费用增加、人力紧缺、用工成本提高以及相对较低自动化程度等成为越来越突出的问题,采用自动化立体仓库将是行之有效的解决途径之一。

与此同时,受限于化工物料的火灾危险性、包装类型及尺寸、储存规模等因素,自动化立体仓库目前仅在橡胶、聚烯烃等少数化工固体产品和少数丁、戊类灌装液体产品的仓储中有实际应用,有关方正在积极推动更新或制定相关国家标准和地方标准,用以推动自动化立体仓库在化工行业能得到更广泛应用。

信息技术与网络技术的发展,改变了人们传统的生产生活方式,加快了各种信息的传输与处理速度。顺应信息技术与网络技术的发展,将来自动化立体仓库可以与大数据、5G技术、区域链等新兴学科及技术完美结合,更好地应用于化工行业。