丙烯酸酯橡胶(ACM)是一切运载工具耐油密封不可缺少的特种橡胶,在民用领域广泛用于各类汽车、轮船、柴油农用车及摩托车的耐油密封件的加工;在军工领域ACM则属于战略资源,用于主战坦克、主战战机、运输机的耐油密封。

研发、生产概况

1.研发简史

ACM是指以丙烯酸酯为主要单体再加少量硫化点单体经自由基共聚制得的一类高温耐油特种橡胶。1912年,德国Otto R?觟hm博士首次制得了丙烯酸酯均聚物,该均聚物加入硫黄硫化并未制得有实用价值的弹性体。直到1948年,美国Goodrich化学公司依据美国农业部东部地区实验室Fisher等对丙烯酸乙酯(EA)与2-氯乙基乙烯基醚(2-ClEVE)共聚的研究结果,才实现了EA/2-ClEVE共聚橡胶的工业化,商品名为Hycar PA-4021和Hycar PA-4031。10年后(1955—1958),前苏联也开发出丙烯酸丁酯(BA)/丙烯腈(AN)共聚橡胶,生产的品种有AK(BA/AN共聚物)、丙烯酸2-氯乙基酯[BA/AN/2-ClEA(AKX)三元共聚物]和丙烯酸2-乙氧基乙酯(EA/2-EOEA)/2-ClEA三元共聚橡胶。1964年,日本油封公司采用美国技术也开始生产EA/2-ClEVE共聚橡胶,商品名为Noxtite A。上述品种就是所谓的传统型含氯型ACM。20世纪60年代中期,中国吉林化工研究院曾在天津染化八厂进行过EA/AN共聚橡胶中试和产品开发,但未见产品销售。为克服含氯型ACM腐蚀模具和压缩永久变形大等缺点,20世纪70年代初美国Goodrich化学公司、日本油封公司、瑞翁公司和东亚油漆公司等先后开发出以环氧基作交联点的环氧型ACM,如甲基丙烯酸缩水甘油酯(EA/GMA)和BA/GMA共聚物和以衣康酸或衣康酸单丁酯为交硫化点单体的ACM。以上三类(含氯型、环氧型、羧酸型)ACM多采用乳液聚合法生产。1978年,Du Pont公司又开发出溶液共聚法生产EA(或MA)/乙烯或丙烯[E(P)]/马来酸单乙酯共聚橡胶(又称EA胶),其母炼胶的商品名为VAMAC(共有VAMAC B、G、GR、HR等7个牌号),其特点是耐寒性优异(Tg=-38℃)。为了寻求可用硫黄硫化的ACM,日本合成橡胶公司(JSR)于1983年又开发出以乙叉降冰片烯(ENB)作交联点的烯烃型ACM,这种ACM不仅可用硫黄硫化体系硫化、硫化速度可调、不腐蚀模具,而且生胶辊筒性能好、贮存稳定、耐水性好,还可与二烯烃通用橡胶并用。中国开始研制ACM的时间虽早,但直到1995—2001年才有ACM商品行销。

国外ACM生产状况

目前,生产ACM的国家主要有美国、日本、加拿大、意大利、俄罗斯、西欧(Euichem Polimeri SPA公司)和中国。2020年,全球ACM的产能约为9.83万吨/年,产耗量基本持平。目前我国主要以进口为主,产品主要来自日本的几家公司,2020年我国的ACM耗量在3万吨左右,其中国产ACM销量仅2000吨左右,主要用户是德系汽车。汽车工业对ACM的耗量最大,每辆轿车需用20多个高温耐油密封件)的应用领域(约占ACM总耗量的80%~85%)。目前,ACM已成为特种橡胶的重要胶种。

国内研发及生产状况

国内ACM的研发始于1982年,先后有化工部北京化工研究院、北京化工学院(现北京化工大学)及四川联合大学(现四川大学)进行ACM的开发。1994年吉林油脂化学工业公司采用北京化工大学技术建立了年产500吨活性氯型ACM,产品结构包括低温胶和高温胶个两个牌号,经用户使用,产品性能达到日本东亚油漆公司的同类产品的水平。随后,四川双流水泥厂采用四川大学技术也开始生产ACM,重庆建峰化工有限公司(纤维上市公司股份公司)开始生产活性氯型ACM,2016年又开发出压缩永久变形小的羧基型ACM。四川青龙公司也是国内生产ACM的较早厂家之一,该公司经过股权调整,场地搬迁重建,现更名为江西杜威橡胶有限公司,产品包括活性氯型ACM和羧基型ACM,产能5000吨/年,生产厂位于江西九江彭泽化工园区。

2.ACM品种和牌号

ACM是以丙烯酸酯为主体,分子主链为饱和结构的一类特种合成橡胶的总称。按照主链结构和序列规整性可分为无规共聚型和交替共聚型两类。无规共聚型胶种有:Goodrich化学公司的Hycar PA-4021、4031、4041和PA-4051,American Cyanamid公司的Cyanacryl R、L、C、K,日本油封公司的Noxtite A-1095、Noxtite A-5098,日本东亚油漆公司的TOA Acron AR-801,AR-840和日本瑞翁公司的Nipol AR-31~72系列,以及前苏联的АК、АКХ系列品种。交替共聚型ACM,目前只有Du Pont公司和日本东丽公司生产。其中Du Pont生产的EA(或MA)/E(P)交替共聚橡胶商品牌号有VAMAC B和VAMAC N系列按照硫化点活性基的性质可分为:含氯型,如以2-ClEVE、2-ClEA为硫化点单体的ACM;活性氯型,如以氯代醋酸乙烯酯(ClVA)为硫化点单体的ACM;环氧型,如以甲基丙烯酸缩水甘油酯(GMA)、烯丙基缩水甘油醚(AGE)作硫化点单体的ACM;以及以乙叉降冰片烯(ENB)为硫化点单体的(非共轭)二烯型。每种类型又可按使用温度范围分为2~3个品级,如标准级(使用温度范围-15~-20℃到+180℃)、耐寒级(使用温度范围-20~-30℃到+170℃)和超耐寒级(+170~-40℃以下)。有些公司则以其自定品种牌号的末位后缀数字1表示标准级,2表示耐寒级,如日本瑞翁公司的Nipol AR-31为标准级、Nipol AR-32为耐寒级;Goodrich化学公司生产的Hycar系列产品,则是在Hycar之后缀以四位数字来表示相应品种的耐温、耐油等级。例如Hycar4021,其中第一位数字4表示高温耐油性;第二位数字0表示片状产品;第三位数字为2表示基本型,若为4则为易加工型,为5指改进物性型;第四位数字表示耐油性与耐寒性的综合平衡,如为1表示-18℃耐油性很好,2表示-29~-32℃耐油性良好,3表示-40℃耐水性良好,4表示-40℃耐油性中等。

总之,由于ACM的品种少,工厂的生产规模一般不大(1000~10000吨/年),故国际上尚无统一的品种牌号划分标准。

3.ACM生产方法

传统ACM的生产方法有两种:一是乳液共聚法;二是溶液共聚法。

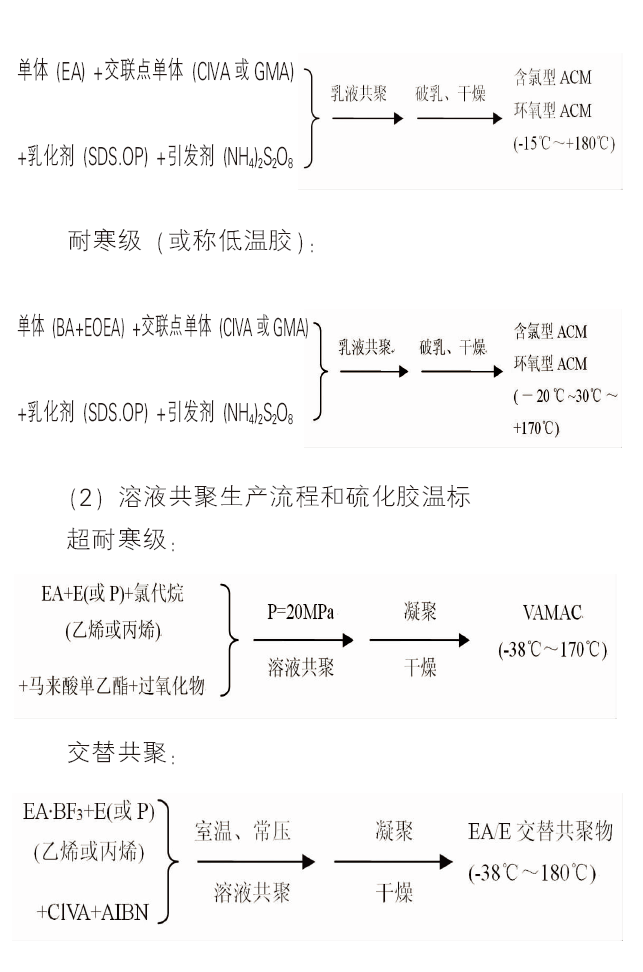

(1)乳液共聚生产流程和硫化胶温标

标准级(或称高温胶):

ACM产品和性能存在的问题

ACM作为高温耐油密封虽已在乘用汽车上得到了普遍应用,但尚存在以下技术和技术经济问题:

一是制品的环境适应性(耐高、低温)尚不够宽,特别是ACM的Tg远高于二烯烃类通用橡胶(Tg均低于-50℃),耐油-耐寒平衡尚未达到理想水平;

二是耐燃料油性也还不高;

三是生产硫化制品时的能耗很高(一般均需高温二次硫化,例如在180℃下硫化2~4h),工序多、劳动强度大、生产效率低;

四是ACM在火焰中分解为无害气体和无烟雾特性尚未得到有效地利用。

近年来,各国科技工作者针对上述问题进行了大量研究开发,从合成到加工、应用等诸方面取得了很有实用价值的成果。

ACM的研发进展和成就

1.拓宽使用温度范围,降低Tg,改善耐燃料油性质

日本TOSOH公司的三日文雄等曾合成了一种新型的多功能共聚单体{丙烯酸[2-(2-氰基)-乙氧基]乙酯和丙烯酸[4-(2-氰基)-乙氧基]丁酯},这种单体既含有强极性氰基,又含耐油性C-O-C醚键,二者的体积效应又可使共聚物的Tg降低;当其与EA或BA进行乳液共聚后,获得了Tg=-31.5~-49℃的耐寒ACM。使ACM的耐油-耐寒、耐热-永久压缩变形达到更优的平衡。据称,这种ACM的耐油性与氢化丁腈橡胶(HNBR, Zetpol 1020)相近,但其耐热温度和耐寒性明显高于HNBR。

2.改善耐寒性和耐燃料油性

为了将ACM的耐老化、耐油特性与硅橡胶的耐高、低温和易脱模性结合起来,日本的三日文雄等披露了以共聚法制取含硅ACM的一系列专利;Umeda等发表了以硅橡胶与ACM增容共混制取含硅ACM和共混物经共硫化后硫化胶物性的研发结果。他们还曾以氟橡胶与ACM共混硫化制得了含氟ACM共混胶(AF)。据称,这些含硅、含氟ACM不仅可耐矿物油,而且耐合成油、燃料油性能良好。同时,含氟ACM的耐寒性可达-55℃。

3.制取热塑性弹性体

热塑性弹性体(TPE)是一类在高温下可进行热塑加工、在室温(或使用温度)下又具有橡胶弹性的新材料。由于其加工工序少(无需硫化)、生产效率高、能耗低、边角料又可回收再用,故自1953年第一个聚氨酯(PU)热塑性橡胶诞生以来,新品种不断涌现,如苯乙烯类热塑性弹性体SBS、SIS,以及聚烯烃类热塑性弹性体POE等都已实现了大规模工业化生产。至2003年,全球各种TPE的产耗量已达200万吨/年,其应用范围已扩展至除轮胎以外的所有橡胶制品,销量已占领合成橡胶总量(约1000万吨/年)1/4的市场。

对ACM来说,研究开发其相应的TPE更具有特殊意义。一是可节减高能耗硫化和二次硫化工序。因为现在生产的所有ACM品种不仅需要与之相匹配的硫化体系,而且均需经高温二次硫化才能获得良好的综合物性。二是与SBS相比,用丙烯酸酯类单体合成嵌段(或星形)共聚物(TPE)还具以下独特优势:(1)由于丙烯酸酯类聚合物的Tg可调范围很宽,例如高等规度PMMA的Tg高达130℃(作硬段),而以丙烯酸酯作弹性软段的Tg可从聚丙烯酸乙酯(PEA)的-15℃直到聚丙烯酸2-乙基已酯的-65℃的低温范围内调节,由此可制取全丙烯酸酯型TPE;(2)用不同的聚合方法如活性阴离子聚合法、种子乳液聚合IPN法或原子转移自由基聚合等,还可调整软、硬嵌段的排布;(3)用饱和主链的聚丙烯酸酯软段来取代SBS中的1,4聚丁二烯软段,还可赋予相应TPE以耐油、耐氧化特性,从而可制取新一类高温耐油全丙烯酸酯型热塑性弹性体(AC-TPE)。

AC-TPE研发进展

1.活性阴离子聚合法制备全丙烯酸酯型嵌段(或星形)共聚物

用丙烯酸酯类单体来制备嵌段共聚物有诸多优越性,而采用活性阴离子聚合法来合成嵌段共聚物理是最经典、最成熟有效的方法。但是将活性阴离子聚合法用于合成丙烯酸酯类共聚物时却遇到了如下困难:

(1)阴离子引发剂(如n-BuLi)优先选择进攻丙烯酸酯酯基上(单体或增长链端)的羰基,导致链增长中断或丧失活性,其结果不是产物的分子量太低,就是形成杂链共聚物;

(2)由于增长链回咬环化,使聚合链终止而形成低聚物。

1990年以来发现,采用活性较低的引发剂如1,1-二苯基己基锂和立体阻碍较大的丙烯酸叔丁酯(t-BA),于-78℃下在THF中并添加无机盐(如LiCl)可以有效地抑制上述副反应的发生,实现了MMA与t-BA的活性阴离子嵌段共聚合;继而发现t-BA链段经酯交换反应可定量转化为低Tg的其他丙烯酸酯,从而实现了以活性阴离子共聚法制取硬段和软段均为丙烯酸酯的全丙烯酸酯(PMMA-b-Pt-BA-b-PMMA)三嵌段预聚体、线形P(MMA-b-P丙烯酸烷基酯-b-MMA)和3-5臂星形共聚物(PMMA-b-PBA)nX等TPE。力学性能测定数据表明,当线形嵌段共聚物的中间软缎为PBA或PEA时,其拉伸强度和伸长率分别为7MPa和325%,15MPa和140%,该值低于3-4臂星形共聚物的强伸性能(拉伸强度10M~11MPa,伸长率370%~410%);两种全丙烯酸酯嵌段共聚物虽具耐油性,但其强伸性能只有SBS的一半。

2.ATRP法制备丙烯酸酯类嵌段共聚物

ATRP是原子转移自由基聚合(Atom transfer radical polymerization)的英文缩称,它可在催化剂如联吡啶(CuX/bpy)存在下,用RX引发剂引发丙烯酸酯类单体的活性自由基聚合,进而制备嵌段共聚物。Matyjaszewski等曾以α,α′-二溴对二甲苯为引发剂,CuBr/联吡啶为催化剂,经ATRP共聚制得了PSt-PBA-PSt三嵌段共聚物;Jerome等也曾以2,5-二溴己二酸二甲酯为双官能引发剂,NiBr2(PPh3)2为催化剂,采用两步ATRP法合成了PMMA-PBA-PMMA三嵌段共聚物。经与活性阴离子聚合法对比发现,前者的拉伸强度(4MPa)和扯断伸长率(420%)均低于活性阴离子聚合法的相应共聚物(拉伸强度8MPa,扯断伸长率720%)。

3.互穿聚合物网络法

互穿聚合物网络(IPN)有两类:

(1)两种单体各自聚合并交联,在聚合过程中使两种交联聚合物互相贯穿达到“强迫混容”,防止其发生宏观相分离,且两种交联网络之间无化学键连接。当两种聚合均交联时称全IPN,而其中只有一种聚合物交联则称半IPN。另一方面,通过各自的共价交联将两种不相容的聚合物互相贯穿形成“强迫混容”并阻止其宏观相分离的交联网络,两个交联网络之间无化学键连接,当两种聚合物均交联时称作热固性全IPN,若其中只有一种聚合物交联则称作热塑性半IPN。

(2)以物理交联微区互相贯穿形成两相连续的共混物,各种微区内部既可以由共价交联,又可以由物理交联形成微观网络结构。这种IPN不仅具备可塑性,而且可保持两种聚合物的原有特性。

近年来对上述两类IPN的制备、相结构和性能进行了大量研究,例如采用双螺杆共混法已成功地制备了氢化SBS与聚丙烯(PP)、聚醚砜、聚碳酸酯(PC)和尼龙等热塑性IPN。在研究了它们的相分离结构和相应物性后发现:只要两连续相的结构比较完整,且两相之间的黏合力很好,两种聚合物的应力就具有加和性。

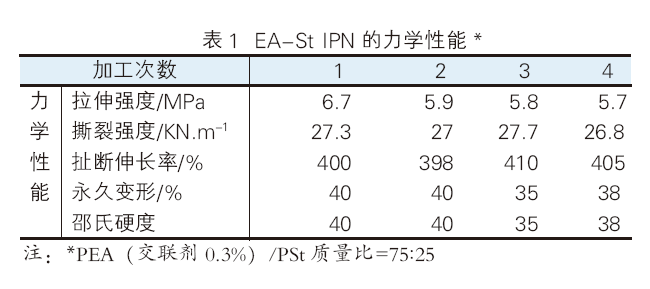

对于以共价交联法制取IPN,近年来也进行了很多研究,但是明确地以丙烯酸酯链段作弹性体相的报道很少。笔者曾采用乳液聚合法制得了热塑性IPN,该方法是以St或AN作硬单体、以EA或BA作软单体、丙烯酸三缩乙二醇双酯(TEGDA)或二乙烯基苯(DVB)为交联剂,采用多步种子乳液聚合制得了含交联剂质量分数为0.2%~1.2%的软核(PEA)、硬壳型(PSt)热塑性半IPN(见表1),产物的 Tg为-16℃和100℃。由表1可知,所得IPN具备可塑性,经4次重复加工成型后试样的拉伸强度、撕裂强度等基本不变,扯断伸长率和邵尔A型硬度均处在弹性体范围内,是一种新型TPE。但是,这种IPN和其他物理交联的TPE一样,仍存在拉伸强度和硬度偏低、永久变形过大等缺陷。

4.热可逆共价交联法制备全丙烯酸酯型TPE

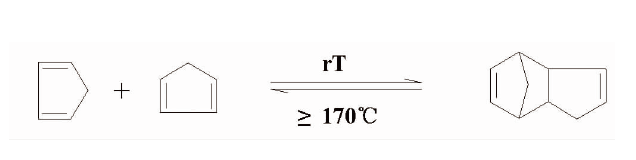

笔者及研究小组从1991年起系统地研发了一类新的共价交联反应,即利用环戊二烯(CPD)和双环戊二烯(DCPD)之间的热可逆Diels-Alder反应:

将官能团化的CPD或DCPD引作线形橡胶分子的共价交联键。由于交联键中含有共价键合的DCPD,因而能提供和共价交联硫化胶同样好的物性;同时这种DCPD交联在高温下(170~220℃)又可解二聚形成带CPD侧基的线形分子,从而赋予熔体以热塑流动性能。当加工成型完成后,侧基上的CPD又可自动二聚形成DCPD交联,故使橡胶既具有共价交联“硫化胶”的特性,又能和普通树脂一样进行热塑加工成型。近年来,在系统研究CPD和DCPD衍生物合成及热可逆共价交联反应的基础上,采用以下技术路线,成功地制得了全丙烯酸酯型热可逆共价交联热塑性弹性体(TRCAC-TPE)。

自由基乳液共聚法

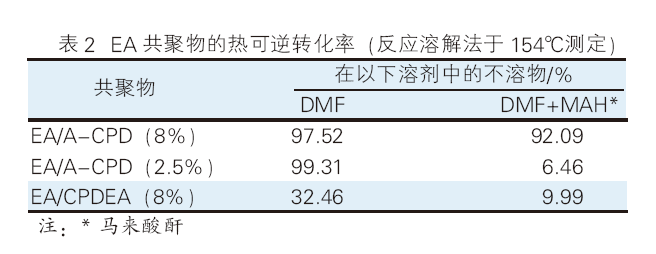

首先合成带CPD侧基的α,β不饱和单体[丙烯酸环戊二烯乙基酯(CH2=CHCOOCH2CH2CPD,简称CPDEA)和烯丙基环戊二烯(CH2=CH-CH2-CPD,简称A-CPD)],随后使之分别与EA进行常规乳液共聚,制得了DCPD共价交联的ACM,反应溶解法测得的热可逆转化数据列在表2中。由表2可知,少量含CPD侧基的α,β不饱和单体与EA经常规乳液共聚,就可制得转化率达92%~99%的DCPD共价交联ACM,该共价交联ACM的热可逆转化部分最高可达93.5%。

共混交联法

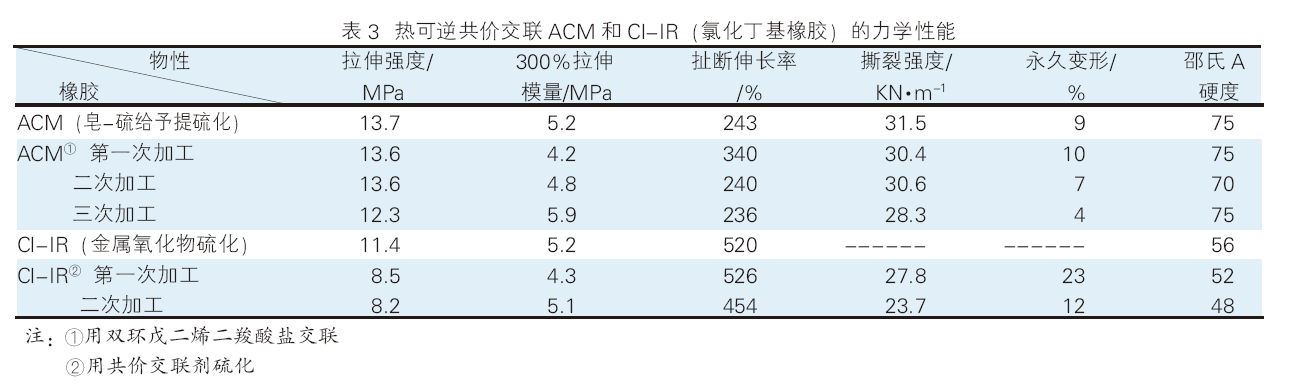

以双环戊二烯二羟酸盐代替ACM的常规硫化剂(皂-硫或硫给予体),并加入常规配合剂(炭黑、脂肪酸等),先经开炼机混炼,然后于150t油压机上热压成型。所得TRCAC-TPE试样经Instron拉力机测定物性,并与常规硫化剂制备的硫化胶相比(见表3)可知,采用共价交联剂经直接共混交联制得的TRCAC-TPE不仅具备热塑性,而且和理论预期的一样还具有与ACM常规硫化胶几乎相同的物性,且经3次重复加工成型后,其物性基本不变。

ACM一直是高温耐油密封领域中最重要的胶料,也是一种重要的战略资源,更是国家关心的重要的基础原料之一。尽管国人在此领域已经开展了近40年的研发工作,也曾被科技部列入“九五”重大科技攻关课题,但和国外先进技术相比,国内ACM的生产技术及其第三单体原料仍存在很大差距,导致国产ACM产品在运载车辆的内燃机领域的销售一直举步不前。因此,如何提高ACM生产技术水平仍是特种橡胶领域的重要研发方向。