聚甲醛(POM)是五大工程塑料之一,是工程塑料中力学性能最接近金属材料的一种工程塑料,被誉为“塑料中的金属”“赛钢”“超钢”,广泛应用于电子电器、机械、仪表、日用轻工、汽车、建材和农业等领域。作为一种热塑性工程塑料,全球POM生产尽管已有60年的发展历史,但目前其仍不失为一种重要的特种工程材料,生产技术不断改进,产品性能不断提高,消费用途不断扩大,受到国内外普遍重视。

生产技术发展现状

按照生产工艺的不同,POM分为均聚POM和共聚POM。均聚POM是三聚甲醛或甲醛的均聚体,其密度、结晶度和熔点高,但热稳定性差,加工温度范围窄(约10℃),对酸碱稳定性略低。共聚POM是三聚甲醛与少量二氧五环的共聚体,密度、结晶度、熔点和强度都较低,但热稳定性好,不易分解,加工温度范围宽(约50℃),对酸碱稳定性较好。均聚POM工艺以杜邦公司技术为代表,共聚POM以塞拉尼斯公司技术为代表,巴斯夫、三菱瓦斯化学公司、宇部兴产公司、旭化成公司也都有各自的技术。

(1)均聚POM

均聚POM最早由杜邦公司于1960年开发,并实现工业化生产。该工艺是将50%的甲醛溶液与异辛醇反应,生成乙基己基半水甲醛溶液,经脱水、热裂解得到精制甲醛;然后在阳离子型惰性溶液中(BF3乙醚配合物溶液)进行液相聚合,聚合产物经过滤、分离及干燥后,再用醋酐将端羟基酯化封端,即得到热稳定性的POM。在均聚POM的生产过程中,使用高纯度氮气进行保护,加入抗氧化剂、紫外线吸收剂等助剂后,通过挤出机造粒得到颗粒状POM树脂产品。均聚工艺采用甲醛单体聚合路线,高纯度甲醛精制过程及后处理封端技术比较复杂,工艺流程长,设备偏多且腐蚀严重,反应釜材质需要使用昂贵的金属材料。

日本旭化成公司对杜邦的工艺作了改进,将甲醛单体聚合路线改为三聚甲醛路线,于1972年建成工业化装置,改进后的工艺由三聚甲醛单体合成及净化、溶液连续聚合、连续酯化封端、排气挤出造粒和溶液回收等5个部分组成,使用了非硫酸固体催化剂,聚合采用多级短双螺杆反应机组,后处理过程也摆脱了湿式水解模式。该工艺还利用制备三聚甲醛过程中释出的中等浓度的甲醛,通过精馏技术制得甲缩醛,回收再氧化制得高纯度甲醛,以此作为均聚生产过程的原料。

(2)共聚POM

共聚POM最初由美国塞拉尼斯公司于1962年开发并实现工业化生产,由三聚甲醛和环氧乙烷(或二氧五环)在路易斯酸(通常是三氟化硼)的作用下由两种单体共聚而成。单体中的微量水、醇、醚可以作为反应的分子量调节剂。目前共聚POM的生产主要有本体聚合法、溶液聚合法和气相聚合法三种方法。

(3)两种工艺对比

通过均聚POM与共聚POM生产技术的对比可知,均聚POM工艺流程较长,设备多且腐蚀严重,甲醛提纯工艺复杂,后处理封端技术难度大,产品结晶度和力学性能较共聚POM略强,但热稳定性、耐腐蚀性较弱,后期成型加工温度范围较窄,同时对材料的加工工艺要求较高,只有一些高端产品使用,杜邦、旭化成掌握均聚技术。共聚POM加工和成型条件没有均聚POM苛刻,原材料及公用工程消耗较低,污染物排放较少,产品热稳定性、加工性和化学稳定性优于均聚POM,产品牌号可调、应用较多。其中,塞拉尼斯、巴斯夫、三菱瓦斯、旭化成、宝理和宇部兴产等掌握共聚技术但不对外许可,波兰ZAT、香港富艺、韩国P&ID对外许可。

产业发展现状分析

目前,全球POM的生产主要集中在西欧、美国、日本、中国和韩国。美国、德国、日本、韩国、泰国、马来西亚及中国均建有万吨级POM生产装置。截至2019年,全球POM产能约180万吨/年。全球POM主要生产商有美国塞拉尼斯公司、杜邦公司、日本宝里、三菱工程、韩国工程塑料及德国巴斯夫等。国外POM生产企业牌号丰富,90%以上是改性产品,属于高性能化、功能化特殊品级,产品附加值高、竞争力强。

我国POM的研制始于20世纪50年代,与杜邦、赛拉尼斯同步,甚至早于日本旭化成,但由于POM是资金和技术密集型的材料类化工产品,我国前期研发投入资金不足,技术进步较慢。近年来,我国巨大的市场引起了国外密切关注,其他国家一直想以其产品占据我国市场,不愿转让技术,制约了我国POM技术的发展。到20世纪末,我国POM生产规模仍留在千吨级,且工艺技术水平低,原材料及动力消耗高,生产成本偏高、产品质量不够稳定。进入21世纪以来,通过引进国外技术及吸收国外先进企业投资,一批POM装置快速建立起来,国产POM生产水平得到快速提高。

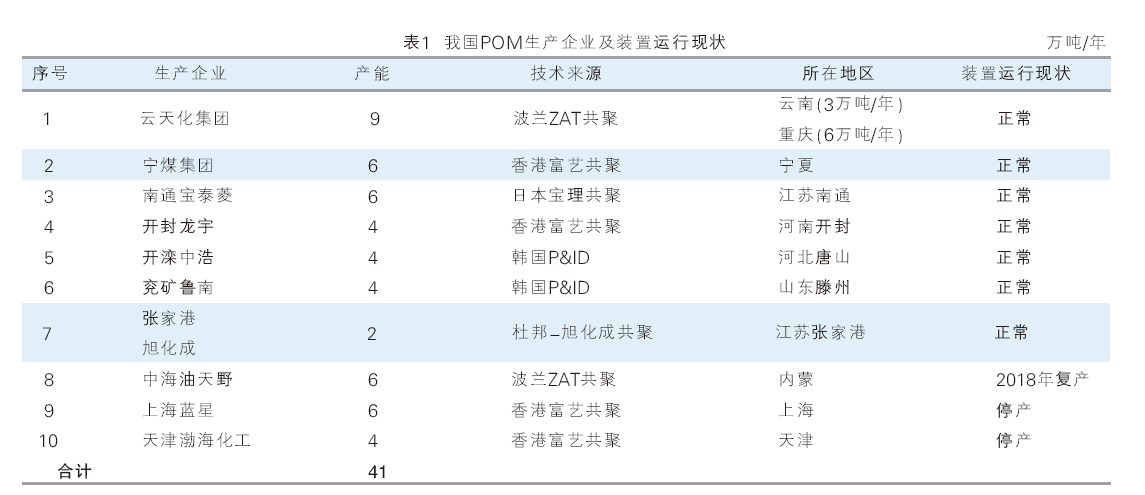

我国POM产能分布比较分散,重庆、云南、河南、内蒙古、江苏、宁夏、山东、上海、天津和河北均有POM装置。POM生产厂家主要有云天化集团、宁煤集团和南通宝泰菱等十余家企业。截至2020年底,我国POM产能55万吨/年,产量31.4万吨。由于上海蓝星和天津渤海化工的POM装置已长期处于停产状态,因此实际有效产能为41万吨/年。我国POM生产企业现状见表1。

2021—2022年,我国POM生产企业计划新增产能合计46万吨/年,主要包括内蒙古久泰、新疆国华、新疆国重鑫兴、新疆蓝星星辰和新疆望京龙等企业。我国新增POM产能投放势必加大行业竞争压力,随着低端落后产能加快淘汰,开拓以技术引领的中高端产能是POM发展的必然趋势。如果在建及拟建产能全部投产,预计到2025年,国内POM总产能将会突破100万吨/年,年均增长率为16%。如果这些项目仍然以中低端的共聚POM为主,国内POM产品的结构性过剩局面将会进一步加剧。因此,需要审慎对待相关新项目的投资。

我国POM生产技术主要来自波兰ZAT、香港富艺和韩国P&ID公司等,POM多为通用型几个牌号的产品,主要用于拉链、日用品以及中低端的电子电器等低端领域,存在原材料及公用工程消耗较高、产品质量不够稳定等工艺技术缺陷。云天化在2001年采用波兰技术最早建厂,产能和技术处于国内前茅。

从我国POM的产能类型来看,共聚POM产能占比为96%,均聚POM只占4%。共聚POM的分子链结构对称性较均聚POM差,造成其结晶度、熔点和强度都比均聚POM低,一般应用于日用消费品、工业配件等中低端领域,不能满足高附加值产品的需求,致使汽车配件、高端电子产品市场,以及下游来料加工企业严重依赖进口货源。

市场供需及产业发展前景分析

世界POM行业发展呈现两大特点:一是产能集中和技术垄断,世界POM产能主要集中在西欧、美国、日本、中国和韩国等,生产技术主要由发达国家垄断,但产品供应增长主要集中在亚太地区;二是亚洲市场迅速发展,消费加快。POM被广泛用于电子电器、日用消费品、汽车和机械等领域。从全球消费来看,POM消费主要集中在经济发达地区,欧洲、美国和日韩的合计消费量占世界总消费量约50%,且重点应用在汽车和精密电子配件等高端行业。

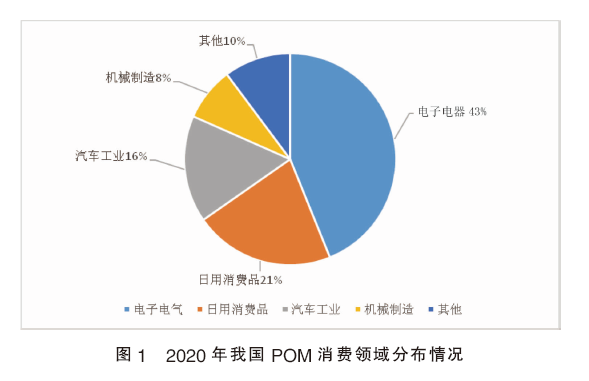

2020年我国POM表观消费量约为60万吨,消费领域分布见图1,其中电子电器是最主要的下游消费领域,占比为43%;其次是日用消费品和汽车工业,占比分别为21%和16%;机械制造占比为8%,其他领域占10%。与发达国家相比,我国POM在机械工业、汽车工业及输水排灌等方面的消费较少,随着汽车等行业的发展,未来我国POM消费量将有望继续保持增长态势。

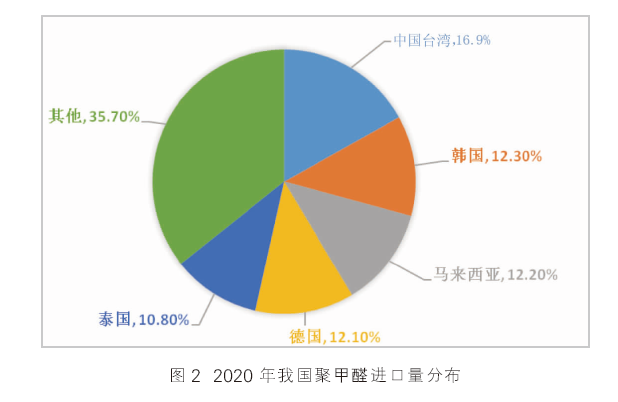

电子电器、汽车行业和机械行业消费POM主要为高端产品,对制件原料质量要求较高,一般使用塞拉尼斯、宝理塑料和杜邦等进口品牌。由于国内产品主要是中低端的共聚POM,只能满足中低端产业需求,而高端领域使用的POM基本依赖进口,因此POM进口量连年攀升。2020年我国聚甲醛净进口量约为30.9万吨,主要来自中国台湾、韩国、马来西亚、泰国等,进口量分布见图2。

目前我国POM产能虽然已经过剩,但是自给率不断下降。主要是由于国内POM产业存在“结构性过剩”与“结构性短缺”的问题,即共聚POM供应过剩,均聚POM自产不足,需要依靠进口补充。因此,POM产业结构升级非常急迫。预计未来几年,电子电器、日用消费品、汽车、机械等领域对POM的消费量将稳定增长,年均增长率约为4%,到2025年的消费量约为69万吨。我国电子、汽车以及机械行业正处于快速增长阶段,预计今后进口POM将在我国POM消费市场中占据更大的比例。

结语

我国POM多为通用型牌号产品,存在原材料及公用工程消耗较高,产品质量不够稳定等工艺技术缺陷,低端产能已经过剩,但高端产品基本上依赖进口,存在“结构性过剩”与“结构性短缺”的问题。POM的生产与加工具有较高的技术含量和丰厚的利润,国外大公司为维持POM技术的封锁和市场垄断,不轻易对我国转让技术。我国POM生产技术主要为引进技术,缺乏自主创新,POM产品90%以上为通用型产品,大多应用于民生用品、工业配件以及中低端电子产品市场,竞争力较弱。未来,国内厂家应强化技术研发,与科研机构及设计院所联合,促进技术的完善与提升,开发具有自主知识产权的万吨级均聚POM技术;同时大力开展POM产品改性研发工作,努力推动我国POM产业向生产高端产品目标快速迈进。