可降解塑料产能的现状

当前全球可降解塑料总体处于产业化初期,可降解塑料以生物基材料为主,占比为70%左右;石油基可降解塑料以对苯二甲酸丁二醇酯的共聚物(PBAT)和聚丁二酸丁二醇酯(PBS)为主,占比为28%。2019年,全球生物降解塑料的产能约为99.4万吨/年,生产装置主要集中在亚洲、南美、北美。目前生物可降解塑料大致有十余种,本文将主要介绍聚乳酸(PLA)、聚丁二酸丁二醇酯(PBS)、己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物(PBAT)、聚羟基丁酸酯(PHB)、聚乙烯醇(PVA)、二氧化碳共聚物(PPC,PEC)、聚己内酯(PCL)等七种可降解塑料产品。

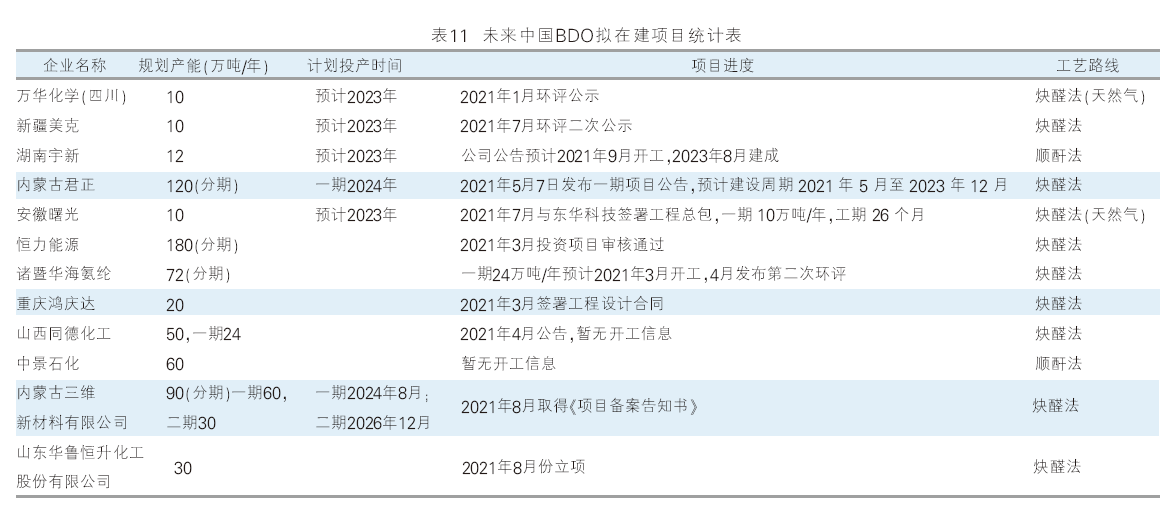

我国可降解塑料行业发展起步晚,但产能增长势头迅猛。2012—2018年,我国可降解塑料的产能从23万吨/年增长至45万吨/年,年复合增速为12%。2019年,我国生物可降解塑料产能约80万吨/年,其中PLA产能约为13万吨/年,其主要生产企业有浙江海正生物、安徽丰原集团等。国内较大的PBS/PBAT生产企业有金发科技、新疆蓝山屯河等。聚羟基脂肪酸酯(PHA)产能1.5万吨/年,聚甲基乙撑碳酸酯(PPC)产能3.5万吨/年,其他可降解塑料产能超过10万吨/年。2020年以来国内也有煤基PGA产品进入市场,由于降解速率高、煤基原料成本低廉等特点受到广泛关注。早在20年前国外就已经开始PBAT的工业化生产了,国外巴斯夫公司于1998年采用专利技术推出PBAT,是全球最大PBAT生产商。国内在PBAT的生产方面落后并不多,截至2019年,国内PBAT产能已近45.3万吨/年,其产能的具体分布见表1。

可降解塑料市场及应用情况

(一)可降解塑料市场

全球2019年可降解塑料需求接近100万吨/年,需求最大的区域是欧洲,占全球总需求的55%;其次是亚太地区占25%,北美占19%。

我国可降解塑料市场发展起步晚,近年来,随着国内禁限塑政策逐步落地,可降解塑料市场需求增速不断升高,市场消费增长势头迅猛。

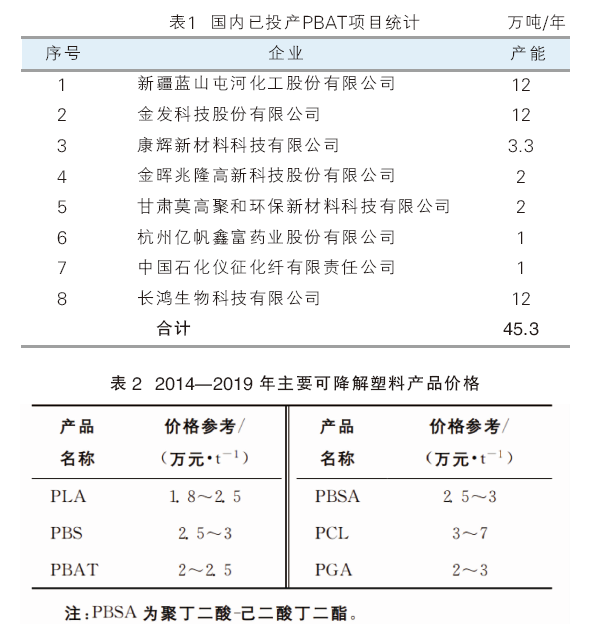

可降解塑料产品价格水平远高于传统塑料,近年来逐年走高。2016年以来,价格基本为逐步上涨趋势,2014—2019年不同可降解塑料价格情况见表2。

短期来看,随着可降解塑料产能的逐渐释放,可降解塑料价格增速会逐渐放缓。长期来看,随着原料的多元化和技术的进步,可降解塑料产品价格总体将有所下降。

(二)可降解塑料产品应用情况

根据欧洲生物塑料协会公布的数据显示,在全球市场中,包装用可降解材料是最大的应用领域,2019年占生物降解塑料总市场的59%以上。其中,主要应用于食品包装,通过持续改善材料的阻氧、阻湿、阻光性能,同时增加其抗菌性能,将更进一步扩大降解材料在食品包装领域的应用范围。

目前,世界塑料需求的领军企业,如可口可乐、亨氏、安姆科等都在尝试持续扩大可降解材料的使用范围。同时,汽车、运输、建筑等细分市场对可降解材料的需求份额也在显著增加。

1.食品包装领域的应用

包装是塑料加工使用和需求的重大领域,其中食品包装材料又有数量大、使用频率高、分布广泛的特点。随着人们对健康食品包装材料需求理念的不断加深,对食品包装材料又提出了无毒害、易降解的要求。

目前,已经有多种可降解塑料应用于食品包装行业,以淀粉基生物降解材料、PLA、PBAT、PBS等为主的可降解材料已在食品包装袋、外卖餐盒、购物袋等方面得到了广泛的应用。部分可降解塑料既能有效阻隔二氧化碳、氧气渗透,又有较强的韧性,解决包装问题的同时也解决了塑料降解问题。

2.农业领域的应用

农业领域应用最为广泛的塑料是能够保湿、保温的地膜。据统计,我国2015年地膜覆盖面积高达0.18亿hm2,预计2024年可达0.22亿hm2,使用量将高于200万吨,且每年新增30万吨左右不可降解的残留地膜。而可降解塑料,尤其是生物降解塑料的出现,能够解决该问题。地膜使用时及使用后,绝大部分需要用土壤覆盖,而这种环境恰巧为生物可降解塑料提供了良好的降解环境,使其在使用废弃后被微生物降解,生成小分子化合物,极大地避免了地膜使用后的污染问题。例如,巴斯夫公司研发制备的可降解聚酯高分子材料,其寿命为3个月,在使用的3个月内会被降解,而作物损失量仅为5%左右。

3.医药领域的应用

医疗行业是可降解材料应用的重要领域,且有持续扩大的趋势。目前市场上常见的医用可降解材料主要包括医用降解材料、生物基陶瓷材料、可降解金属材料和降解复合材料等。

一是目前发展最快的材料是多糖类化合物作为主要成分的医用降解材料,其主要应用于手术缝合线、控释药物载体、人工皮肤及组织工程等。

二是生物陶瓷材料,其主要应用于修复或替换人体骨骼组织,诱导新骨生长和分化吸收。

三是可降解医用金属材料,与生物陶瓷材料的应用方法类似,不同之处在于其主要应用于受力部位的修复或支撑,如骨组织的固定和血管支架等方面。

四是可降解医用复合材料是一种新型材料,该种材料由两种或以上的可降解材料复合而成,具备两种或多种材料的优良特性,弥补单一材料的不足,

另外,目前全球产业化生产的聚羟基烷酸在心脏膜瓣、血管等组织工程中得到了广泛应用。

典型可降解塑料竞争力

1.产品性能的对比

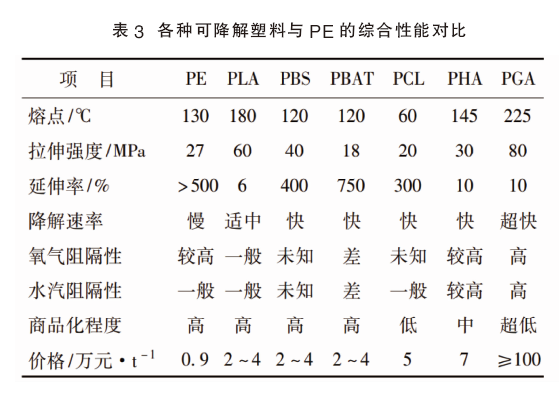

可降解塑料的研究、开发、生产、应用等方面均取得了长足的发展,但可降解塑料若要替代PE(聚乙烯)类等传统材料,不仅要有价格方面的优势(或价格不再高昂),更要对产品性能进行如“PE特性”的优化,各种可降解塑料与PE的综合性能对比见表3。

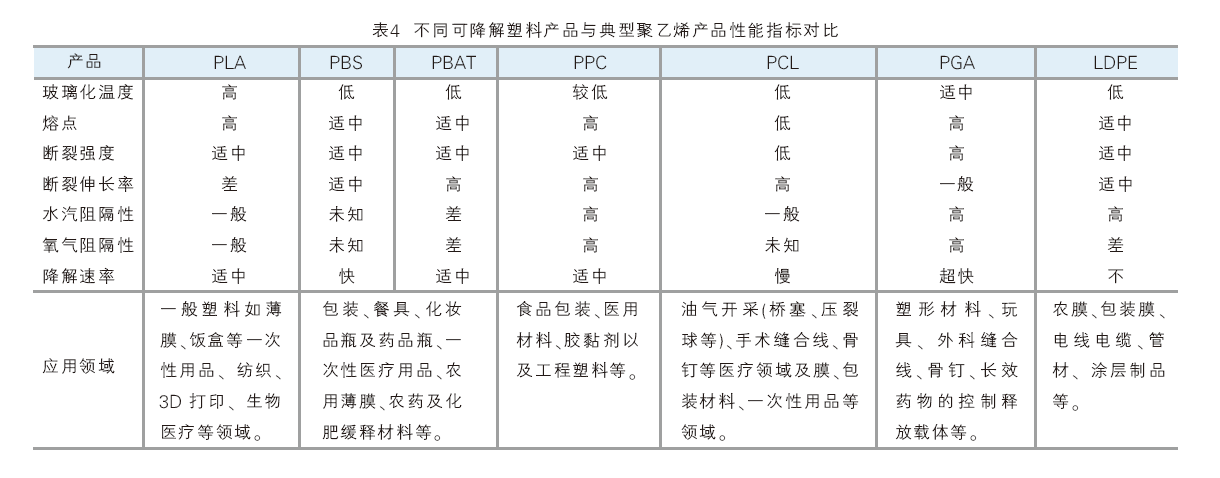

不同可降解塑料产品与典型聚乙烯LDDPE产品性能指标对比,见表4。

总体来看各种可降解塑料各有特点,单一种类的塑料难以包打天下,实际使用过程中通常将不同材料共聚或共混,应用于特定领域。具体来看,PLA具有较好的耐热性,在常温下性能稳定,光泽性较好,但韧性差,气体阻隔性一般;PBS和PBAT具有较好的力学性能,韧性好,热稳定性高,但是强度低;PCL具有较大的延展性,优良的生物相容性,易成型加工,但熔点低,耐热性一般;PGA降解速率快,气体阻隔性、机械加工性、强度高,但是韧性小,光泽性一般。

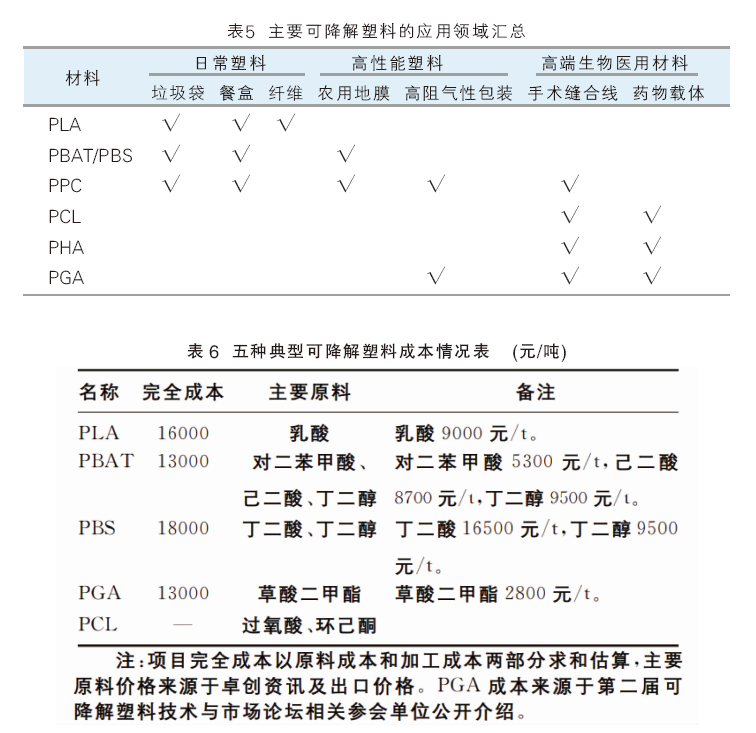

2.应用领域对比

主要可降解塑料应用的领域涉及日常塑料、高性能塑料、高端生物医用材料等,汇总主要可降解塑料PLA、PBAT/PBS、PPC、PCL、PHA和PGA的应用领域见表5。

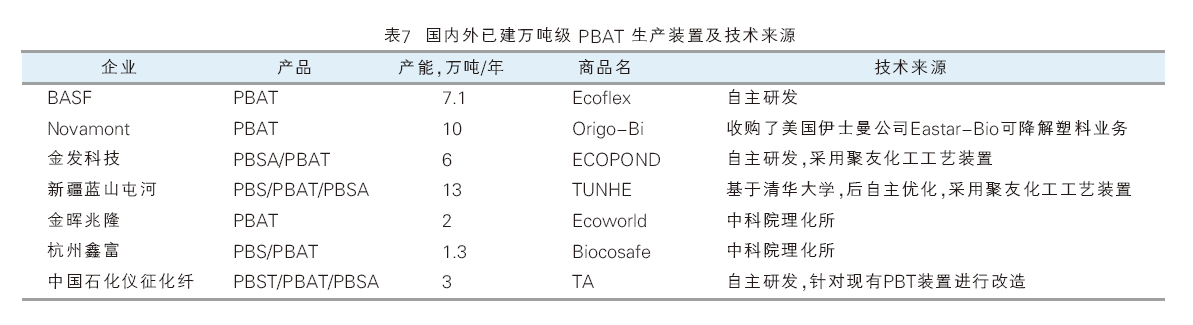

3.成本竞争力对比

针对国内市场上主要可降解塑料中,PLA单体原料乳酸主要由玉米等粮食作物发酵制成,近年来国内乳酸价格相对平稳,乳酸生产成本较高。PLA产品性能与PGA部分产品性能方面有所相似,彼此有一定的竞争关系。对于PBS/PBAT,各单体均来自石化路线,产品价格受原油价格的影响。综合近5年的市场数据,PBAT与PGA产品完全成本相对较低,PBS与PLA产品完全成本相对较高,但彼此应用领域有所差异,尚没有形成全面替代竞争关系。PBS/PBAT产品在性能上与PGA、PLA产品存在一定的互补关系,可通过共混来调节终端产品的性能,五种典型可降解塑料成本情况表6。

可降解塑料产业化技术进展

我国可降解塑料也处于产业化的初期,相较于传统石油化工塑料领域有较高的技术门槛,产业相关成套生产、装备、设计、开发都有较大难度,产品相关改性技术亟待开发,各类可降解塑料产品生产工艺技术之间的成熟度也有所差异。以下重点介绍PLA、PBS/PBAT、PCL、PGA和PPC的技术进展。

1.PLA技术

PLA的主要合成技术有直接缩聚法(一步法)、开环聚合法(两步法)两种。该技术成熟度低于PBAT。其中,直接缩聚法是在脱水剂存在的环境下,利用乳酸的活性,脱去羧基和羟基,使乳酸分子之间缩聚形成低分子聚合物,然后分子间利用高温脱水直接缩合而成PLA。其次,开环聚合法(两步法)是先将乳酸单体经脱水环化合成乙交酯,之后将重结晶的乙交酯聚合反应得到PLA,该法可以得到分子质量高的PLA。目前,实现工业化生产的项目以两步法技术居多,技术更成熟,总体产品分子量更高,可达20万以上,性能更优。从市场产能来看,PLA技术流程也初步打通,已经开发出较成熟的成套工艺生产设备。

产业发展的主要难点:一是原料问题。在于采用间接法生产工艺所需的高纯度、高质量丙交酯中间原料提纯难度大。目前,丙交酯进口比例较大,受制于人。同时,采用玉米为原料经发酵生成乳酸的原料价格相对较高,并且总体产能有限。二是技术。乳酸一步法合成PLA的分子量等方面还有待提高,高效低成本的乳酸原料有待开发。

PLA的生产技术及产能明显滞后,尤其是以丙交酯为原料的生产工艺。

2.PBS/PBAT技术

PBAT和PBS的产业化技术流程已经打通,有成熟成套的技术装备工业化项目,技术成熟度相对较高。

国外PBAT工艺发展较早,BASF公司于1998年推出可降解塑料PBAT(Ecoflex),并得到迅速推广,目前产能为7.4万吨/年。近期,BASF(广东)一体化项目一期将新建6条PBAT生产线,合计产能为16万吨/年。意大利Novarnont公司是世界上最早进行生物降解塑料产业化的企业,2004年,Novamont公司收购了美国伊士曼公司的―Eastar-Bio‖共聚酯系生物降解塑料业务,生产的PBAT商品名是Origo-Bi,产能达到10万吨/年。

我国PBAT生产技术起步较晚但水平并不落后,应用较为广泛的技术主要来自中科院理化所、清华大学、聚友化工、仪征化纤等研究院校或企业。其中,聚友化工于2012年建成投产国内第一条万吨级PBAT生产线,国内PBAT装置的市场占有率超过90%,其主要工艺流程为:将原料连续加入第一酯化釜进行酯化反应,得到共聚酯低聚物后进入第二酯化釜进一步进行酯化反应,所得酯化物先后连续进入第一、第二缩聚釜进行缩聚反应后,通过加入添加剂,最终得到分子量高、熔融指数小于5的PBAT产品。针对生产过程中会产生副产物四氢呋喃(THF),采用3座填料塔进行分离和提纯,所得THF纯度高,可进一步回收利用。

由于PBS、PBT、PBAT、PBSA、PBST属于同类聚酯,国内有多家可降解塑料生产企业采用(或拟采用)中国科学院理化技术研究所开发的PBS生产工艺切换生产PBS/PBAT。其PBS/PBAT合成主要流程与聚友化工工艺流程类似,不同的是通过开发并使用新型Ti-Si纳米复合高效聚酯合成催化体系,取消了在生产线中加入扩链添加剂的步骤,可生产分子量超过20万的PBS/PBAT产品。通过引入深冷装置和低温深冷技术,对反应副产物四氢呋喃(THF)进行回收利用,减少对设备的腐蚀,,实现了整套装置的THF零排放,形成了具有自主知识产权的PBS/PBAT生产工艺包及成套生产和应用专利技术。

在针对现有装置改造方面,1997年仪征化纤通过技术引进建成了世界上第一条PTA(对苯二甲酸)连续酯化法生产PBT的生产线。主要流程包含原料酯化单元、缩聚单元和添加剂加入单元。通过对现有15万吨/年PBT生产装置进行改造,可根据市场需求灵活切换生产PBAT、PBST和PBSA,于2019年5月成功实现PBST和PBAT两种可降解塑料工业化生产,2020年10月推出了第3种可降解塑料PBSA。

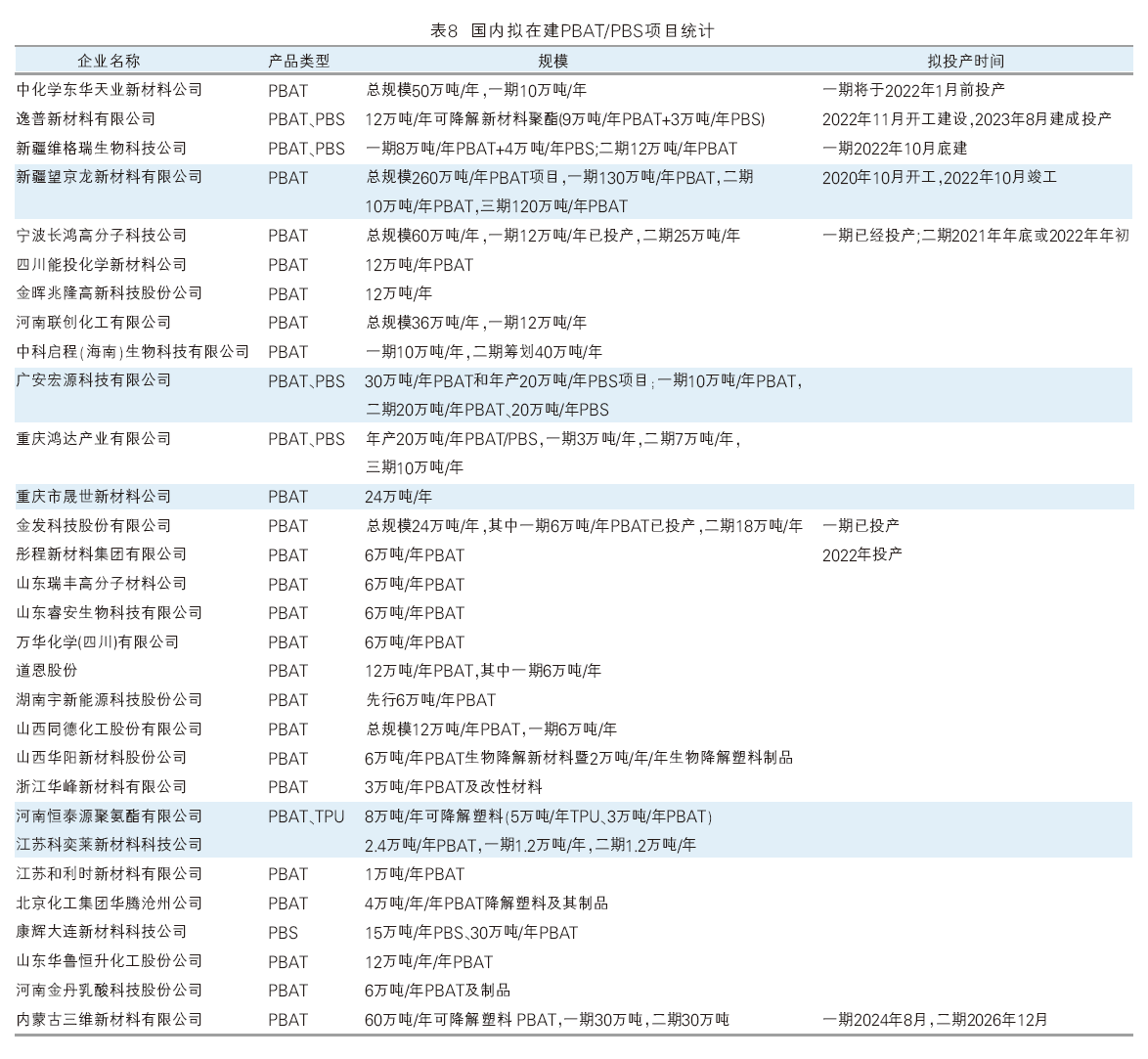

截至目前,实现PBAT万吨级规模化生产的国内外主要企业及其生产技术如表7所列。

通过对比分析,可以看出国内PBAT生产技术成熟,以聚友化工为代表的PBAT生产技术具有工艺流程连续、副产物处理高效、产品质量好等优点,并已广泛推广应用。中科院理化所开发的一步法生产PBS/PBAT技术具有减少了设备投资和材料损耗的优点。柔性装备的成功开发,避免了其他生产线只能生产专一产品的局限性,可适应市场对不同产品的需求,也为企业灵活应对市场变化,实现效益最大化奠定了基础。

PBAT/其他可降解材料复合改性技术。聚乳酸(PLA)具有优异的力学性能和良好的可降解性能,针对PBAT材料力学性能差的缺点,将PLA与PBAT进行共混改性,可提高强度和弹性模量,同时PBAT/PLA复合材料保持良好的可降解性能通过熔融共混法,可制备PBAT和立体复合聚乳酸(sc-PLA)的可降解复合材料。PBAT与sc-PLA共混后,共混物中形成了球形填料的渗透网络结构,表现出更高的屈服应力和模量。为更大程度地提高PBAT/PLA复合材料的力学性能,需改善PBAT与PLA的相容性。

3.PCL技术

PCL的技术成熟度相对更低。聚己内酯是由ε-己内酯开环聚合所得的线性脂肪族聚酯,工艺路线的不同在于引发剂体系和催化剂的选择。

目前,我国已经打破国外封锁垄断,可以自主生产ε-己内酯单体。ε-己内酯的合成方法主要是以环己酮为原料的氧化法,根据体系氧化剂的不同又可分为过氧酸氧化法、H2O2氧化法和氧气氧化法等。从公开报道来看,国内仅有湖南聚仁化工公司掌握该技术,该企业建设有一套5000吨/年己内酯单体线,一套3000吨/年聚己内酯生产线。

4.PGA技术

相较于上述几种可降解塑料,PGA产业成熟度最低。生产工艺与聚乳酸类似,技术有直接缩聚法(一步法)和开环聚合法(两步法)两种。

直接缩聚法为乙醇酸甲酯(MG)在催化剂的作用下,经加热脱醇,直接缩聚合成PGA。

开环聚合法为乙醇酸甲酯(MG)水解制乙醇酸,乙醇酸制中间产品乙交酯,乙交酯开环聚合成PGA。

目前,国内已有一套千吨级中试装置投产,采用开环聚合的两步法,工艺技术流程基本打通,产品尚未大规模推向市场。

由于该工艺路线原料乙醇酸甲酯可以通过煤制乙二醇工艺路线前段生成的草酸二甲酯不完全加氢获得,总体原料供应充足,成本较低,未来前景较好。但目前草酸二甲酯的不完全加氢技术及高纯度乙交酯的制备尚有较高的技术门槛,国内仅有少数几家企业掌握该技术,同时产品收率有待提高。此外,该工艺对温度控制严格,物料黏度较高,极易堵塞,给相关设备开发也带来很大的挑战。

5.PPC技术

该技术虽然起步较晚,但也取得很好的进展。我国内蒙古蒙西集团公司采用长春应用化学研究所的技术来生产二氧化碳共聚物生物降解塑料,其产品主要用在包装和医用材料上。中科院广州化学研究所陈立班博士开发的低分子量二氧化碳共聚物技术也已在江苏泰兴开始投入生产。

可降解塑料的发展及建议

1.可降解塑料的消费需求持续增加

预计未来5年全球可降解塑料需求增长率将在15%以上。我国在政策的强驱动下未来可降解塑料市场需求可能出现较大的增长,特别是快递包装和外卖、酒店等行业对一次性可降解塑料制品需求旺盛,可降解塑料市场需求增速将进一步升高,预计2025年或突破百万吨。随着国家碳中和、碳达峰措施的落地,预计到2050年,我国的可降解塑料市场将会加速发展。

2.未来我国可降解塑料产能持续增长

我国可降解塑料的产能在持续增长,据国内统计,在建PLA项目产能约为8万吨/年,远期规划产能约为120万吨/年;在建PBAT/PBS类合计产能约为68.7万吨/年,远期规划产能约为150万吨/年,其中,未来国内PBAT/PBS的集中上马将直接改变国内供需平衡态势,或成为全球主要供应地。

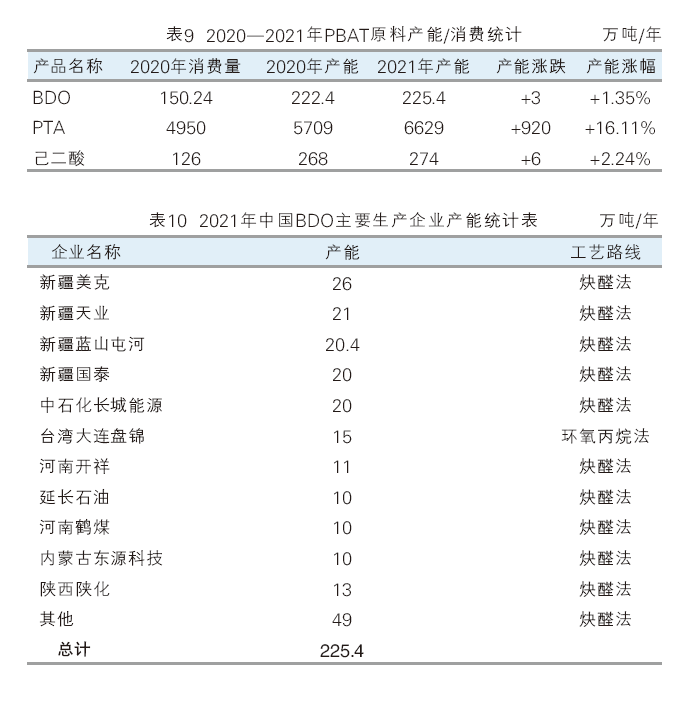

PBAT/PBS,由于对二苯甲酸、己二酸、丁二酸、1,4-丁二醇等聚合单体原料均来自石化产品,因此,产品有较强的成本竞争力,未来产能扩张速度可能最快。在PBAT方面,根据公开资料整理,近期规划的PBAT投产项目中,金发科技股份有限公司和山东瑞丰高分子材料股份有限公司均规划6万吨/年产能,中粮生物科技股份有限公司和浙江华峰氨纶股份有限公司分别均规划30万吨/年产能,彤程新材料集团股份有限公司和万华化学集团股份有限公司分别规划了10万吨/年、6万吨/年规划产能,国内拟在建PBAT/PBS项目见表8。

从表8可以看出,未来国内PBAT/PBS新增产能超过700万吨/年,其中新疆产能近一半。未来井喷式扩能的可降解塑料市场将迎来原料供应和消费端增速的双重考验。

在PBS方面,目前国内在建PBS项目的企业有甘肃莫高聚和环保新材料科技有限公司、广东金发科技有限公司、营口康辉石化有限公司、安徽雪郎生物科技股份有限公司、山东联创聚合物有限公司、重庆鸿庆达产业有限公司和新疆望京龙新材料有限公司等,产能合计为26.5万吨/年。

在聚乙醇酸(PGA)方面,作为一种理想的完全生物降解材料,可在1~3个月内完全降解,无毒无害,最终降解产物是二氧化碳和水,在国内煤制乙二醇产能迅速释放的情况下,PGA作为煤制乙二醇良好的应用产品,为化解煤制乙二醇产能提供了一条出路。

3.PBAT项目应重视原料的配套

PBAT项目的原料分析,1吨PBAT产品需要0.55吨1,4-丁二醇(BDO)、0.38吨己二酸、0.38吨PTA,其中己二酸、丁二酸与PTA均处于供应充足态势。而1,4-丁二醇BDO因其原料电石限制扩产,其供应或将会成为PBAT/PBS的扩产壁垒,具体见表9。

据统计,未来BDO的新上产能也超过650万吨/年,但是投产时间均在2023年之后,与集中在2023年投产的PBAT/PBS有一定时间差。且新规划产能从路线上来看,仍然是以电石路线的炔醛法为主。受能耗“双控”的影响,国内电石后期或成为长期资源,在供应紧缩需求高涨的形势下预计未来电石价格将持续高位,拉高BDO的成本,进而影响PBAT/PBS的成本。因此,未来新增 PBAT/PBS产能取决于能否掌握稳定的BDO供应来源。

4.加大可降解塑料有关技术的研发

未来可降解塑料研发与生产工艺技术方向主要聚焦在:一是据可降解塑料的不同用途及环境条件,通过分子设计研究、改进配方,开发准时可控性环境降解塑料;二是积极研发高效价廉的光敏剂、氧化剂、生物诱发剂、降解促进剂、稳定剂等,进一步提高可降解塑料的准时可控性、用后快速降解性和完全降解性;三是加速研制生物降解塑料或普通塑料与淀粉、纤维素或无机材料的填充共混或合金化技术,以及完全生物降解塑料与天然材料涂覆层合技术;四是探索及培育能降解普通塑料的菌株,使广泛使用的普通塑料用后具有易降解性,以适应环保要求。

结合当前我国各级政府限塑政策及可降解塑料的推广政策的力度来看,市场对可降解塑料有较为旺盛的需求;从国内产能及产量来看,还尚不能满足各方面需求,可降解塑料市场在短期内将可能维持较高的价格,产业也将保持较高的利润水平;从技术成熟度、产品原料保障和成本竞争力几方面综合来看,PBS/PBAT和PLA的产能扩张速度可能较快,未来随着技术快速进步,PGA有可能凭借较强的原料保障能力及成本竞争力迎头赶上,随着可降解塑料产品改性技术的逐渐成熟,我国可降解塑料将迎来新的发展机遇。