生物基材料是指利用可再生原料,包括农作物、树木、其他植物及其残体和内含物,如纤维素、木质素、淀粉等天然化合物,通过生物转化、化学及物理等方法获得高分子材料或单体材料。生物基材料可以用来替代传统材料,其具有传统高分子材料不具备的绿色、环境友好、原料可再生、可降解的特性,从而实现减少能源消耗及原材料浪费的目的。生物基材料可用于制备可降解塑料、橡胶等高分子材料,广泛应用于各行各业,如汽车、家电、电子、装饰等。

国家对生物基材料产业的发展寄予厚望,连续出台支持性政策文件。其中,2022年5月国家发改委出台《“十四五”生物经济发展规划》,将生物能源稳步发展、生物基材料替代传统来自石油的化学原料、生物工艺替代传统化学工艺等进展列入发展目标;并提出要重点围绕生物基材料、新型发酵产品、生物质能等方向,构建生物质循环利用技术体系;完善生物基可降解材料评价标准和标识制度,扩大市场应用空间。

2023年1月,国家工信部等六部门联合发布《加快非粮生物基材料创新发展三年行动方案》,要求到2025年非粮生物基材料产业基本形成自主创新能力强、产品体系不断丰富、绿色循环低碳的创新发展生态,非粮生物质原料利用和应用技术基本成熟,部分非粮生物基产品竞争力与化石基产品相当,高质量、可持续的供给和消费体系初步建立。

在国家政策规划持续推进下,我国生物基材料行业蓬勃发展,由2014年的96.86亿元增长至2022年的约228亿元。

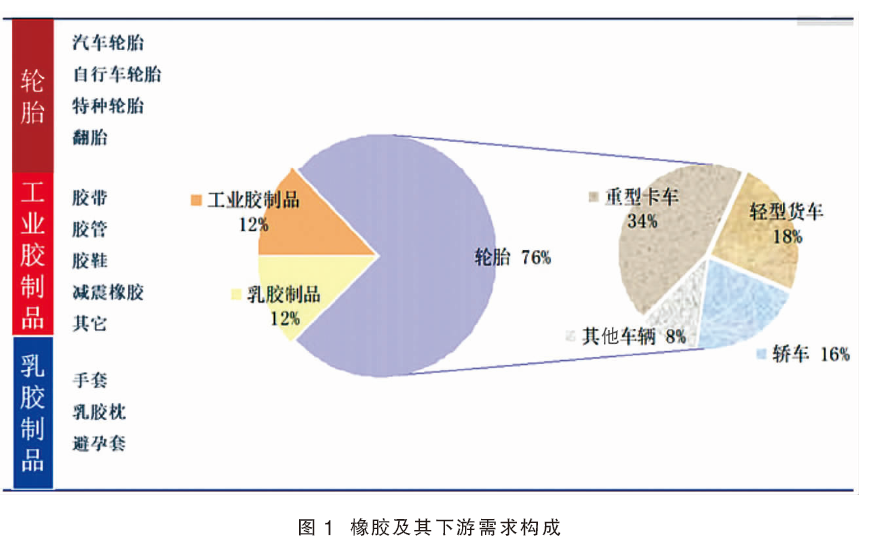

橡胶材料具有柔软、大变形、可回弹的独特性,是高分子材料的重要研究方向之一,也是其他高分子材料不能替代的,全球每年橡胶产品的消耗量达3000万吨。橡胶制品广泛应用于工作、生活的方方面面,其中轮胎行业是其最大的应用领域,占比约3/4(如图1)。米其林年报数据显示,2021年全球轮胎总销量1726.6百万条。在国家“双碳”政策以及对生物基材料的发展大力支持的大背景下,橡胶行业面临重大的转型机遇,未来的发展是走绿色化的道路,橡胶行业关于生物基材料的研究正在如火如荼的进行。市场现有的橡胶原料少量来自天然橡胶,多数是以石油为原料的合成橡胶,包括聚氨酯橡胶、丁苯橡胶、丁腈橡胶、三元乙丙橡胶、硅橡胶、氟橡胶等。

橡胶由于本身结构和性能存在各种局限性,不能单独使用,在加工成轮胎或橡胶制品时必须配合加工助剂。橡胶加工助剂指在橡胶各个加工环节中起辅助加工,并排除加工过程中所遇到困难的专用助剂。在橡胶工业里,虽然每种助剂用量相对较小,但对制品加工和应用性能的改善起着举足轻重的作用。橡胶加工助剂可以提高橡胶制品的强度,改善胶料的加工工艺性能,包括改善胶料在开炼机或密炼机中的混炼、压延、挤出、成型等性能,提高产品质量档次,降低能耗和生产成本,而且能够防老化降解、延长使用寿命。橡胶助剂不仅是橡胶工业的“味精”,而且为其制品的功能化和多样化提供了广阔前景。近90%的橡胶助剂应用与汽车相关,橡胶助剂产量的70%用于轮胎生产。正是由于各种助剂和橡胶的配合使用,才能够得到具有完美功能的橡胶制品。

尽可能多地使用包括天然橡胶、生物基助剂、生物基填料等替换石油基原料来制备轮胎是目前绿色轮胎研究的另一个热点方向。目前,国内外很多生物基新材料正在被开发,包括生物基树脂、生物基弹性体、生物基木质素、生物基可降解聚酯橡胶,以及回收利用或可再生轮胎。以下就生物基材料在橡胶中的应用开发进展进行归纳总结,具体来说,是对轮胎或橡胶制品中使用的生物基橡胶、各种生物基加工助剂的开发应用进行归纳总结。

生物基橡胶研究进展

天然橡胶是一种以聚异戊二烯为主要成分的天然高分子化合物,其橡胶烃(聚异戊二烯)含量在90%以上,还含有少量的蛋白质、脂肪酸、糖分及灰分等。天然橡胶是生产轮胎及橡胶制品不可缺少的生物基橡胶材料,也是不可替代的重要战略工业原料,用途广泛,其材质与功能合成橡胶无法完全取代。全球每年生产的天然橡胶有2/3被用于制造轮胎及橡胶制品,我国每年消耗量达500万吨。但受限于地理位置,我国国土面积仅5%适宜种植橡胶树,每年自产仅80万吨,进口达546万吨,天然橡胶对外依存度接近80%。开发不依赖于石化资源的生物基橡胶,是解决橡胶资源短缺的有效手段。

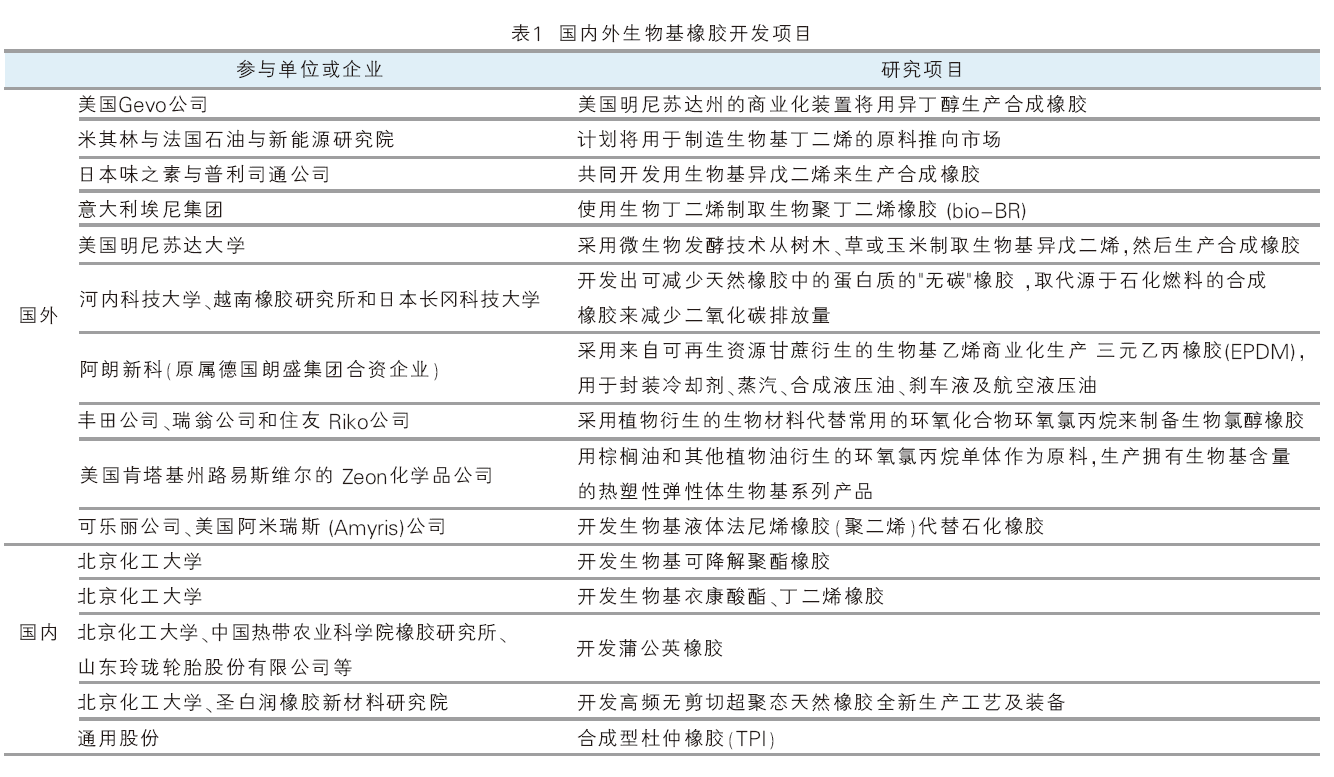

目前,主要有两种思路制备生物基合成橡胶:一种是生物质发酵得到的生物基单体进一步转化为传统单体,再通过传统的合成工艺制备出生物基乙丙橡胶、生物基异戊橡胶等生物基传统橡胶,它们的性能与传统非生物基工程弹性体几乎完全相同,可以直接替代现有工程橡胶;另一种是利用现有生物基化学品,如衣康酸、丙二醇、丁二酸等,通过聚合反应制备新型结构的生物基橡胶材料,其原料易得,成本较低。随着发酵技术的快速发展,将出现越来越多的生物基化学品可以选择和使用,生物基合成橡胶具有光明的发展前景。目前国内外关于生物基橡胶研究的项目如表1所示。每一项技术成果的成功,饱含科研技术人员多年的辛苦付出。建议业界支持生物基橡胶的研究发展,高度重视生物质资源的高附加值利用,为促进橡胶产业的绿色可持续发展、实现“双碳”战略目标,作出应有的贡献。

生物基橡胶助剂研究进展

加工助剂被誉为橡胶工业的味精,对制品加工和应用性能的改善起着举足轻重的作用,是橡胶制品中不可或缺的一部分。

橡胶制品中使用的加工助剂大概有以下几大体系:硫化体系助剂,如硫化剂、促进剂和活化剂等;防护体系助剂,主要是防老剂和阻燃剂;操作系统助剂,主要有增塑剂(软化剂)、分散剂、均匀剂、增粘剂、脱模剂和防焦剂;补强填充体系助剂,主要有炭黑、白炭黑、无机补强剂;粘合体系助剂。其中补强填充体系大量使用填料作配合剂,其用量仅次于橡胶耗用量。目前国内外关于生物基橡胶助剂的研究主要集中在补强填充体系、操作体系、粘合体系等。

1)稻壳白炭黑

稻壳是稻谷的外壳,占生米重量的20%。其二氧化硅含量占其重量的18%,炭化稻壳中二氧化硅含量在50%左右。在传统方法中,二氧化硅是通过化学方法制得的,从稻壳生产二氧化硅不仅可以回收能量,而且可以显著减少CO2排放,这恰恰是因为所有必需的热能都来自可再生生物质的燃烧。2023年丰益国际(益海嘉里)年产10万吨稻壳生物基白炭黑项目开工,进一步推动了我国稻壳白炭黑的产业发展。

2)淀粉在橡胶中的应用

在橡胶应用中,淀粉主要被用作填充剂和增强剂,其研究主要集中在改性橡胶-淀粉复合材料。美国固特异轮胎橡胶公司开发出一种利用玉米淀粉替代传统炭黑改善轮胎橡胶性能的技术;澳大利亚的 AntoineRouilly等接枝改性胶乳与淀粉共混制备复合材料使橡胶拉伸强度明显提高;张立群团队采用胶粒子共混法(LCM)来实现淀粉与橡胶的改性,制备淀粉增强复合材料。

3)纤维素在橡胶中的应用

纤维素是自然界来源最为广泛的一种多糖类生物质材料,大量存在于动植物、细菌中。将纤维素用作橡胶制品中的增强材料早已实现工业化用,具有低成本、低密度、可生物降解、易加工等优点。新东岳集团加强与青岛科技大学合作,研发、制备了可用于电动车轮胎的纤维素生物基新材料作为炭黑的可持续替代品,正在研发推出含有这种填料的轻量化、低滚阻高性能绿色轮胎。

4)木质素在橡胶中的应用

木质素在植物中的含量仅次于纤维素,近年来关于木质素的研究比较热门。其含有多种化学键或功能基,其活性基团包括侧链和芳香环均可与醛类、酚类、卤化或与其他单体接枝进行接枝等多种化学反应形成衍生物。全球每年因制浆造纸产生的工业木质素有5000万吨。木质素作为一种天然的补强剂,可应用于橡胶行业,有效降低生热、明显减小体积磨耗等。木质素特有的热塑性结构可以部分代替苯酚或酚醛树脂,彤程新材料集团使用木质素改性产品和粘合树脂在轮胎配方中对比,发现其还具有与粘合树脂相当的性能,可以替代一些粘合树脂使用。

5)动植物油脂在橡胶中的应用

天然油脂及其衍生物,如植物油(大豆油、米糠油)、脂肪酸(硬脂酸)、松香、腰果油、妥尔油等,在橡胶中也有广泛应用。一部分可作为软化剂、增塑剂削弱橡胶中分子间力,起润滑剂的作用,降低分子链间的作用力,使橡胶分子链活动性增加,从而增强橡胶的可塑性;另一部分可作为树脂改性剂参与树脂反应,得到功能性的生物基树脂化合物,用作橡胶的补强、粘合剂等。

随着橡胶工业的发展,在国家对生物产业的重视和扶持的大背景下,橡胶行业上下游公司尤其是各大头部轮胎厂如米其林、普利司通、大陆集团纷纷制定相应的可持续计划。米其林计划在2030年将轮胎的可持续材料比例提高至40%,2050年实现轮胎100%由生物来源、可再生或可回收材料制造。普利司通、大陆集团树立了最迟2050年在轮胎产品中使用100%可持续材料的目标,涵盖了从原材料的来源和采购,到轮胎的再利用和回收等方方面面。可以预见的是,在未来几十年里,生物基材料将得到更加广泛的应用。