氮肥作为农业生产中至关重要的化肥品种之一,对于确保全球粮食安全发挥着不可或缺的作用。目前,全球氮肥产业已构建起以合成氨为核心、尿素为主导的工业体系。氮肥行业正经历技术革新和产业升级,随着装置规模的扩大、原料结构的优化以及产业集中度的提高,我国氮肥产量已居世界之首。近年来,我国政府大力推动合成氨产业的绿色转型,颁布了一系列政策,旨在淘汰落后和过剩产能,并对生产工艺进行优化。

行业基本情况

1. 产能和产量显著增长

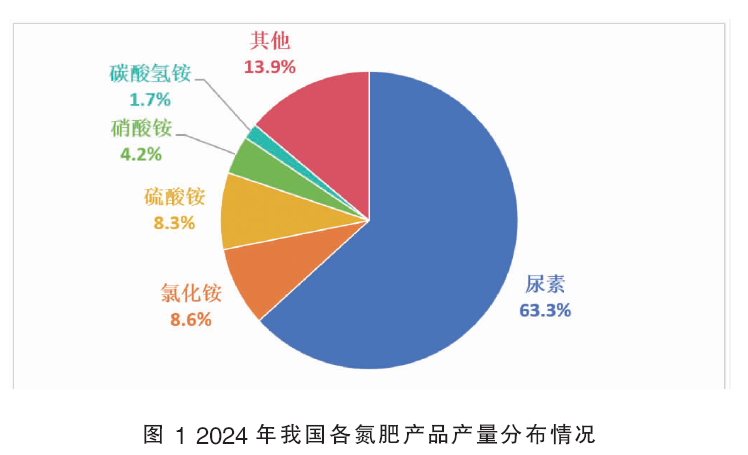

合成氨主要用于生产氮肥和工业原料。从2024年我国氮肥产量的结构来看,尿素占比最大,达到63.3%;其次是氯化铵占比8.6%;此外,硫酸铵占比8.3%,硝酸铵占比4.2%,碳酸氢铵占比1.7%,其他氮肥品种合计占比13.9%(图1)。据中国氮肥工业协会(以下简称“协会”)2024年数据,全国合成氨产能达到7712万吨/年,较上一年增长了4.0%;尿素产能为6919万吨/年,较上一年增长了2.9%。在产量方面,全国合成氨产量为7319.5万吨,同比增长8.2%;氮肥产量(折纯)为4921.8万吨,同比增长8.7%;尿素产量为6723.7万吨,同比增长6.9%;氯化铵产量为1763.5万吨,同比增长7.8%;硫酸铵产量2050.0万吨,同比增长25.2%;硝酸铵产量为590.3万吨,同比增长4.7%;碳酸氢铵产量为473.9万吨,同比增长7.6%。

2. 生产规模向大型化发展

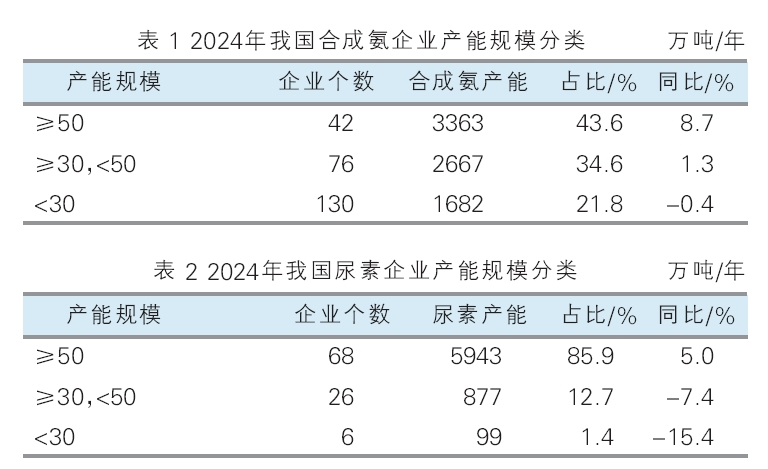

随着供给侧结构性改革深入推进,氮肥行业部分能力弱的企业已被淘汰,行业集中度进一步提高,向高效化、规模化发展,有助于提高行业对产业链上下游的议价能力,并实现“大型化、低能耗、清洁生产、长周期运行”等方面的改进,进而提高经济效益。据协会统计,2024年我国50万吨/年及以上规模的合成氨生产企业42家,合计产能3363万吨/年,占合成氨总产能的43.6%,同比增长8.7%(表1);2024年50万吨/年及以上规模的尿素生产企业68家,合计产能5943万吨/年,占尿素总产能的85.9%,同比增长5.0%(表2)。

3. 行业技术水平明显提升

我国缺油、少气、富煤的资源赋存特点决定了氮肥产品以煤为主要原料,其次是天然气和焦炉气。因天然气和无烟煤能源局限以及市场制约等因素,以天然气和无烟煤为原料生产合成氨的幅度会逐步降低,非无烟煤为原料生产合成氨的比重将大幅度提高,新型煤气化技术就是以量大面广价廉的烟煤、褐煤、高硫煤等劣质煤为原料,替代山西晋城无烟煤,实现原料煤本地化。据协会统计,2024年我国以天然气为原料的合成氨企业43家,以煤为原料合成氨企业147家,其中采用新型煤气化技术以非无烟煤为原料的合成氨企业106家,其合计产能为4601万吨/年,占合成氨总产能的59.7%,同比增长8.7%,新型煤气化技术已成为合成氨生产主流工艺(表3);2024年以天然气为原料的尿素企业26家,以煤为原料尿素企业69家,其中采用新型煤气化技术生产尿素的企业52家,其合计产能为4019万吨/年,占尿素总产能的58.1%,同比增长8.7%(表4)。

4. 区域集中度提升

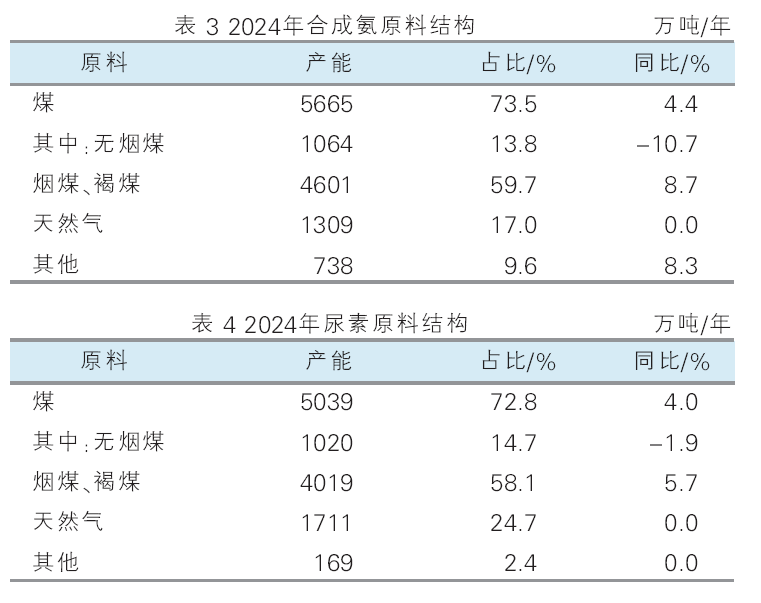

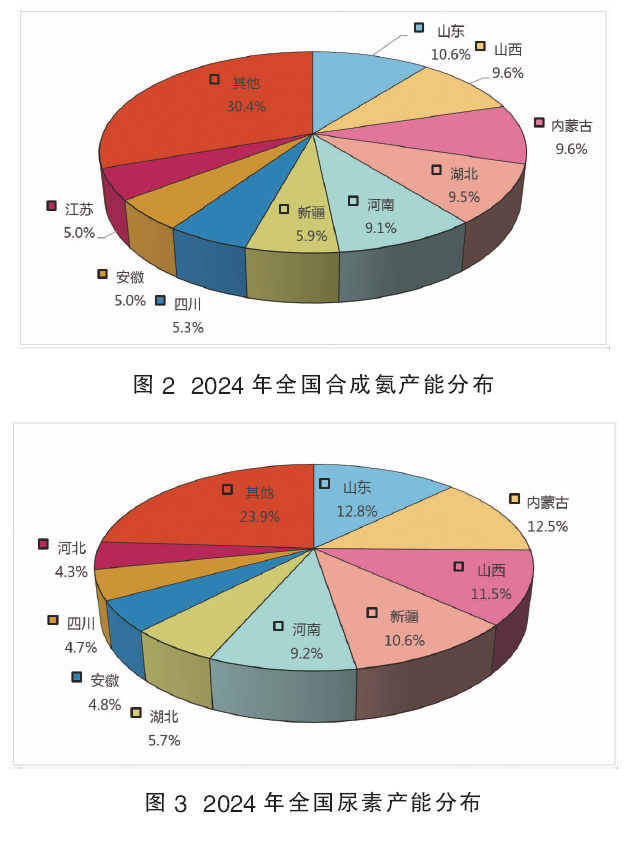

行业分布呈现显著的资源导向型、区域集群化特点,主要依托能源资源禀赋、政策导向、交通条件及下游需求布局。氮肥的生产与煤炭和天然气紧密相关,我国相关资源分布呈现显著的地域不均衡性,煤炭资源主要赋存在华北、西北地区,天然气主要集中在中西部地区。我国褐煤和低变质烟煤资源量占比较大,而优质无烟煤和炼焦用煤储量有限,分布呈现“北富南贫,西多东少”的状况。部分地区为了吸纳外部投资,提出了诸多优惠政策,包括对外资人员投资简化认证流程、对外资登记实行“一网通办”政策、对高新技术企业给予科研经费补助、对企业有税收优惠等,这些措施不仅吸引了外资,还促进了氮肥产业的升级和技术进步。从地域分布来看,合成氨生产企业分布在全国28个省级行政区,山东、山西、内蒙古、湖北、河南是国内合成氨生产的主要区域,以上五省2024年合成氨总产能3729万吨/年,占合成氨总产能的48.4%(图2);尿素生产企业分布在全国22个省级行政区,山东、内蒙古、山西、新疆、河南等地是国内尿素生产的主要区域,五省2024年尿素总产能3919万吨/年,占尿素总产能的56.6%(图3)。

5. 产能持续优化

合成氨行业的进入壁垒较高,主要体现在资金需求大、技术要求高以及环保政策要求严,合成氨行业受到国家政策的显著影响,包括产能置换、环保法规和节能降碳要求等。近年来氮肥行业经历了波动和调整,2024年退出尿素产能68万吨/年,新增或置换尿素产能264万吨/年;2024年合成氨退出产能166万吨/年,其中采用常压固定床间歇式煤气化技术、以无烟块煤为原料的合成氨产能127万吨/年,占退出产能的76.5%;2024年新增或置换合成氨产能462.5万吨/年,其中采用新型煤气化技术、以非无烟块煤为原料的合成氨产能385万吨/年,占总增量的83.2%。

6. 与钢铁、焦化等传统行业耦合,实现多元、绿色发展

钢铁、焦炭企业生产过程中会排放大量尾气,这些尾气中的主要成分为氮气、一氧化碳、二氧化碳、氢气,还有少量甲烷,是行业碳排放的主要来源。钢铁、焦化等行业想尽量减少的尾气是煤化工行业宝贵的原料,行业融合为尾气综合利用提供了新思路和解决方案,从煤化工行业来讲,也将大幅度节省造气阶段成本,同时为国家能源安全提供保障。近年来,钢铁和焦炭企业通过实施合成氨联产项目,巧妙地将传统煤焦生产过程中产生的副产品转化为后续生产环节的原料,从而实现了煤炭资源的最大化利用。企业依托丰富的煤炭资源,不断拓展产业链,实现了从“煤头化尾”向“头尾并重”的战略转变。产业链的延伸不仅减少了碳排放,还显著提升了综合效益,使得企业的社会形象得到提升,绿色发展的步伐更加坚定,绿色动力也愈发强劲。2024年以焦炉气等尾气综合利用为原料的合成氨产能达到708万吨/年,占合成氨总产能的9.2%,同比增长8.7%。

未来发展趋势

我国作为全球最大的氮肥生产国和消费国,其产能、技术及市场动态对全球供需格局具有显著影响。氮肥行业在支撑粮食安全的同时,也面临着能源成本、环境约束和产能过剩的多重压力。在环保政策趋严、能源结构调整及农业需求变化的背景下,行业未来的发展将更加依赖技术创新和绿色转型,如高效尿素、缓控释肥料的推广,以及绿氢合成氨等低碳技术的突破。此外,随着农业集约化水平的提高和精准施肥理念的普及,氮肥的需求结构将逐步优化,从“量”的增长转向“质”的提升。对我国而言,在“双碳”目标下,氮肥企业需加快能效升级和资源整合,以应对国内外市场的竞争与挑战,只有通过可持续的发展模式,氮肥行业才能在保障粮食安全和生态平衡之间找到更优的路径,从而引导行业的高质量发展。