产业现状分析

按照用量、性能和使用范围划分,工程塑料可分为通用工程塑料和特种工程塑料。其中,通用工程塑料主要包括尼龙(PA)、聚碳酸酯(PC)、聚甲醛(POM)、聚对苯二甲酸丁二醇酯(PBT)、聚苯醚(PPO)等,以及近年在工程塑料应用中发展较快的聚甲基丙烯酸甲酯(PMMA);特种工程塑料是指综合性能较高、长期使用温度在150℃以上的一类工程塑料,主要包括聚苯硫醚(PPS)、聚酰亚胺(PI)、聚醚醚酮(PEEK)、液晶聚合物(LCP)及聚砜(PSF)等,特种工程塑料具有独特、优异的物理性能,价格较为昂贵,用量相对较少。

(1)生产现状

我国工程塑料起步较晚,但发展迅速,目前已逐步形成了具有树脂合成、塑料改性与合金、加工应用等相关配套能力的完整产业链,产业规模不断扩大,并且出口不断增长;企业规模持续壮大,产品品种不断增加;科技水平日益提高,部分产品技术、质量指标也已接近国外先进水平;管理水平明显提高,万华化学、蓝星新材、神马集团、云天化等一批企业先后上市。

目前我国通用工程塑料均已建成装置,以引进技术为主,国内本土企业生产比例不断提高;近年聚苯硫醚、聚酰亚胺、聚醚醚酮等特种工程塑料及下游制品的产业化发展提速,聚砜类、聚芳酯、特种聚酰胺等小品种处于技术开发和应用研究阶段,产业化进程较慢。当前,我国工程塑料产业发展仍存在一些问题,主要是:

通用工程塑料缺乏自主核心技术,特种工程塑料产研脱节;

国产技术装备水平相对较低,产品质量稳定性差;

国内产品供应不足,专用料比例低,中低档产品偏多;

产品结构不够合理,基础树脂合成企业少,改性加工型企业多;

技术投入不够,产品开发与市场服务脱节,本土企业的竞争力较差。

我国工程塑料产业总体处于成长期。2010年以来,受国内外宏观经济的影响,我国工程塑料市场保持相对平稳增长,2010—2017年消费量年均增速在10%左右。2017年我国工程塑料消费量447万吨,自给率上升到61%。总体来看,我国工程塑料有效生产能力仍不能满足国内市场的需要,成为全球最大的工程塑料进口国。

重点企业及产业集中度

(1)重点企业

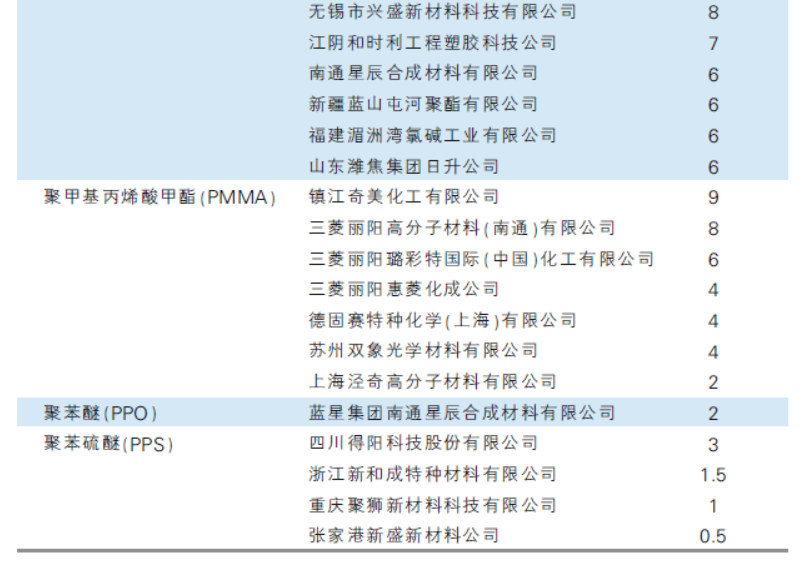

我国工程塑料主要生产企业有60多家,详见表1,包括神马集团、中国化工蓝星集团、云天化集团、中石化仪征化纤等一批上规模的企业;德国科思创、美国英威达、日本帝人和三菱丽阳等国际知名生产商都已在国内投资建厂并不断扩大规模;此外,中石化、中海油下属企业也进入了工程塑料行业。

(2)产业集中度分析

由于工程塑料属于技术密集型产业,因此外资企业在该领域一直占有较大份额,其次是国有控股型企业。根据统计分析,我国工程塑料生产企业中,外资占35%、国有占36%、民营占21%、台资占9%。另外,从单个企业的规模来看,外资和台资企业的平均生产能力在13万吨,国有企业的平均生产能力在7万吨,民营企业的平均生产能力在4万吨,存在一定差距。

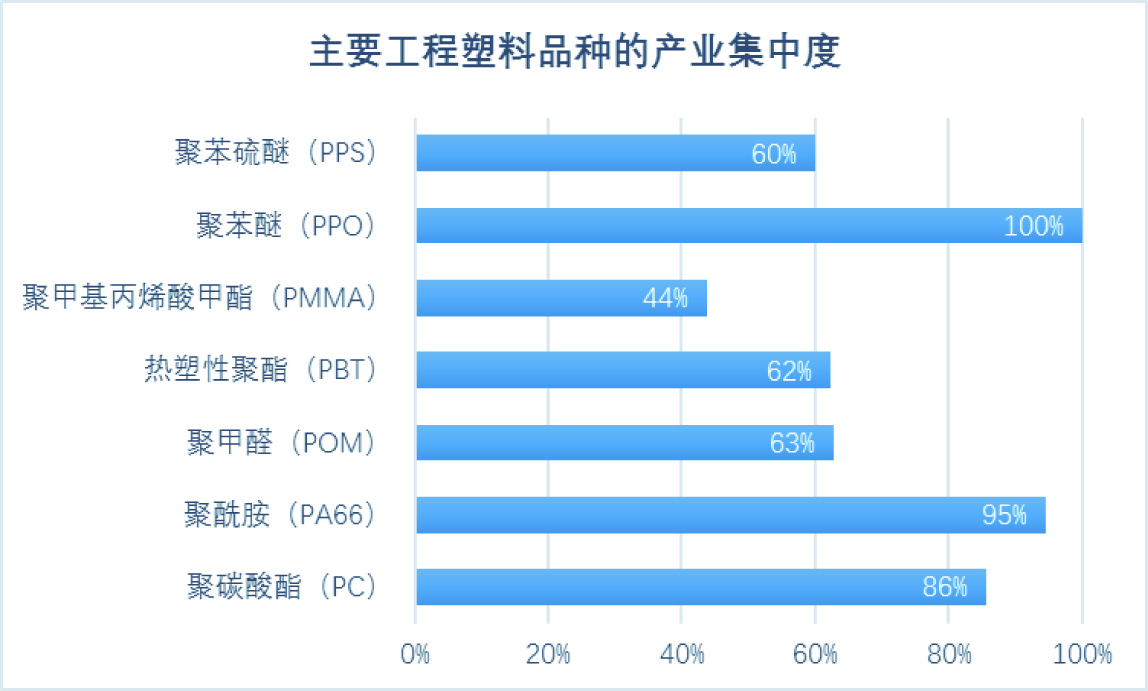

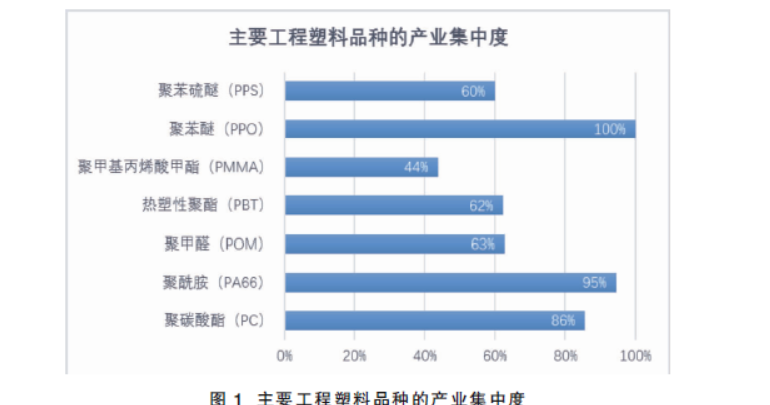

从区域分布来看,我国工程塑料企业近70%(按生产能力计)集中在华东地区,其次有不到20%的企业集中在中南地区,其他分布在西北、华北等地区。从单个企业规模来看,华东和中南地区的工程塑料企业平均规模在8万~9万吨,规模水平和集中度相对较高。总体来看,由于受技术垄断、部分原料供应等因素影响,目前我国工程塑料的产业集中度相对较高,详见图1。

发展趋势研究

(1)产能预测

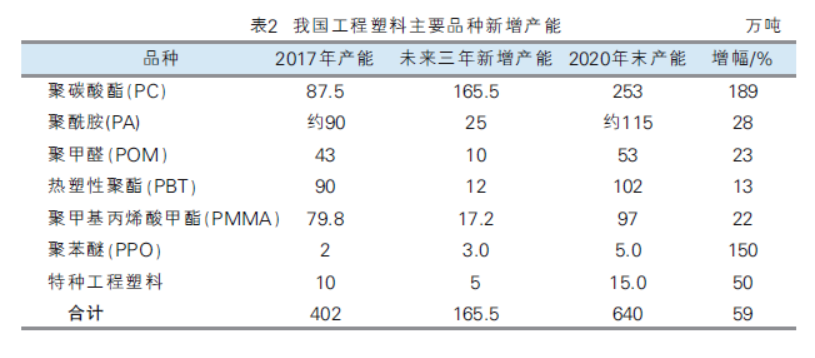

在新增产能方面,根据国内工程塑料在建项目情况,到“十三五”期末将有165多万吨新增产能,到2020年末我国工程塑料生产能力将达到640万吨,增长幅度达59%,详见表2。其中,产能增加最多的是聚碳酸酯,新增加产能165.5万吨;聚苯醚由于规模基数小,增长幅度最大,达到了150%;特种工程塑料规模增长的主要品种是聚苯硫醚、聚酰亚胺、特种尼龙等;聚甲醛和PBT,在经过了多年的产能快速扩张后,近期及未来几年产能增长有限,主要在于消化和提升现有产能的利用水平。

(2)需求预测

伴随着全球城市化进程的快速推进、基础设施建设的不断增加以及可支配收入的持续增长,这些因素都是推动全球工程塑料市场增长的重要支撑。未来一段时期,中国经济增长仍是全球化工产品市场增长的主要动力,中国工程塑料市场的需求以及良好的投资环境仍将吸引国内外公司持续投资。

“十三五”及今后一段时期,我国工程塑料市场仍会持续发展,主要来自两方面的难得机遇。一方面,新型城镇化和消费升级将拉动需求持续增长;另一方面,制造业升级提供了巨大市场需求,主要集中在汽车、高铁、航空航天等高端装备制造业对先进材料的需求增长。《新材料产业发展指南》提出的重点任务就包括突破重点应用领域急需的新材料:推进原材料工业供给侧结构性改革,紧紧围绕高端装备制造、节能环保等重点领域需求,加快调整先进基础材料产品结构,积极发展精深加工和高附加值品种,提高关键战略材料生产研发比重,并提出新材料保障水平提升工程。我国制造业升级将带动对工程塑料需求的大幅增加。

我国已初步形成工程塑料产业链,通用工程塑料改性规模较大,部分特种工程塑料研究居国际领先水平,国内企业的技术开发能力和长期的技术积累,这些为工程塑料发展打下良好产业基础。随着工程塑料生产、改性和应用技术的不断提升,其应用领域亦将得以持续拓宽。

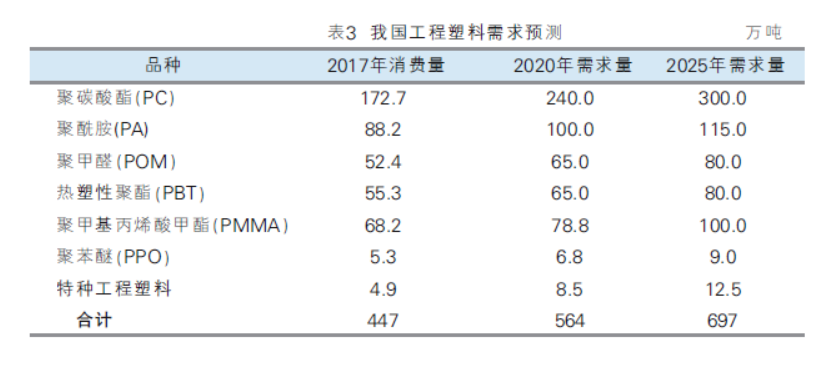

综合预计,2020 年我国工程塑料需求量超过560万吨,2017—2020年期间需求年均增速约8%~9%;2025 年需求量可达700万吨,2020—2025年期间需求年均增速约4%~5%,详见表3。

(3)发展方向和重点

未来五到十年,我国工程塑料产业发展重点:

一是,提升工程塑料生产水平。包括:①采用自主开发或引进技术适度加快聚碳酸酯项目建设,提高国内自给率;②提高聚甲醛、热塑性聚酯(PBT)、聚甲基丙烯酸甲酯(PMMA)等已有工程塑料品种的质量水平;③提升聚苯硫醚、聚酰亚胺、聚醚醚酮等已产业化特种工程塑料的规模化生产;④促进一批国内目前尚属空白的特种工程塑料实现产业化,如聚芳醚醚腈(PEEN)、聚萘二甲酸乙二醇酯(PEN)、聚对苯二甲酸1,4-环己烷二甲酯(PCT)、特种尼龙。

二是,消除关键配套原料供应瓶颈。包括:①完善异丁烯法甲基丙烯酸甲酯(MMA)工业化技术,一体化延伸发展PMMA;②开发1,4-环己烷二甲醇(CHDM),加快发展PCT、PETG等特种聚酯;③推进己二腈技术产业化进程,促进聚酰胺(尼龙66)工程塑料健康发展。④加快1,3-丙二醇、双酚S、双酚F以及特种工程塑料单体等配套生产。

三是,加强塑料改性、塑料合金技术开发。围绕汽车、现代轨道交通、航空航天等领域轻量化、高强度、耐高温、减震、密封等方面的要求,加大创新发展的力度,提高工程塑料对细分市场的适用性和产品性价比。同时,加快开发新型高效助剂,如热稳定剂、抗氧剂、紫外吸收剂、成核剂、抗静电剂、分散剂和阻燃剂等。

发展建议

(1)工程塑料行业应高度重视科技创新。

全球石油和化学工业日臻成熟,已从靠资源和投资拉动转为创新驱动,新产品、新技术的开发受到高度重视,技术进步是行业未来发展的核心动力。各个国家也高度重视技术创新,在这一领域的竞争进一步加剧。特别是,2018年以来的美国针对我国商品开发开展的贸易保护主义就是典型案例,表面上看,美国是在贸易领域采取的保护措施,实质上针对我国高端制造业的赶超和崛起。当前,我国推进的供给侧结构性改革,是石油和化学工业整个行业转型升级的一次大好机遇。工程塑料与大宗化工产品相比,具有技术含量高、研发投入比重高、市场发展快、消费带动性强等特点,竞争要素更加体现在新产品开发、市场服务方面。我国工程塑料产业与世界先进水平差距较大,特别是生产与应用脱节、关键领域自主保障不足问题突出,因此,工程塑料行业应高度重视科技创新,逐步建立起以企业为主体的研发体系。

(2)聚碳酸酯要防范低水平扩能,重视产品改性和新兴市场开发。

聚碳酸酯是国内消费量最大的工程塑料品种,长期以来其供应矛盾也最为突出,2017年国内产量63万吨,但净进口量高达110万吨。2015年以来随着引进技术和自主技术开发同时获得突破,聚碳酸酯的扩能热潮已到来,目前在建产能超过160万吨。此外,拟建项目也很多,有的企业提出建设百万吨级规模,有的未有工程化经验的小试或中试技术也开始浮出市场。但由于缺乏自主成熟技术支撑,部分新增装置产品将以中低端料为主,若产品短期内难以稳定,将难以迅速有效替代进口料。预计三五内将出现低端产品过剩、高端产品缺乏的局面,市场竞争激烈。因此,企业要避免盲目引进和建设聚碳酸酯装置;新建装置除了提升聚碳酸酯产品质量外,企业还应该重视改性和下游应用开发。同时配套建设复合材料生产线,针对应用领域开发改性产品。

(3)聚甲醛和PBT要加快产品结构升级,努力提高装置利用率。

聚甲醛和PBT是近些年来随着煤化工产业的快速发展而呈现结构性过剩的两个工程塑料品种。近年,我国PBT基础树脂已经实现净出口,但高端改性产品仍有20万吨左右的进口量;聚甲醛存在较为严重的产品结构性矛盾,装置平均开工率在50%左右,同时国内市场自给率也在50%左右,每年还需进口30万吨左右高端聚甲醛产品。近几年,天津碱厂、上海蓝星等一些缺乏竞争力的装置已关停并退出市场。目前,国产聚甲醛消费主要集中在民生用品、工业配件以及中低端电子产品市场。特别是在高附加值的汽车配件行业以及高端电子电器行业,国产聚甲醛尚不具有竞争力。国内的企业要不断进行工艺技术改进,提高通用产品的质量,降低生产成本,要加快聚甲醛的改性研究,生产高端功能性聚甲醛产品,拓宽聚甲醛的应用领域。

(4)加快发展聚酰胺工程塑料(尼龙)及特种尼龙的生产和应用。

2017年我国尼龙聚合产能(包括纤维级和工程塑料级等)合计达到440万吨,以PA6和PA66为主,并有少量PA11、PA12、PA610、PA612等特种尼龙生产。“十二五”期间在国内市场需求的刺激下,以及上游原料己内酰胺生产能力的快速增长, PA6产能在这一时期得到快速发展。而与之形成对比的是,PA66由于其关键起始原料己二腈的先进生产技术被英威达、罗地亚等公司所控制,因此国内PA66的发展受到了一定的限制。我国是纺织品生产和出口大国,因此国内聚酰胺装置以生产纤维级产品为主,同时由于受工艺技术限制,国内工程塑料品种产量占比不到其聚合产能的20%,在国内汽车、电子领域需要的尼龙以进口和外资产品为主。

(5)重视开发高性能聚甲基丙烯酸甲酯产品开发。

随着应用和生产技术的不断进步,近年聚甲基丙烯酸甲酯(PMMA)在电子电气、信息技术及汽车等工业应用中得到了快速发展。未来,随着液晶显示器制造业的发展,将带动导光板材料的消费增长,光学级聚甲基丙烯酸甲酯成为具有高成长性的材料,潜在市场大。应对市场需求,我国PMMA企业应加快高性能产品开发,形成系列化、多元化和专用化产品。包括,开发防射线PMMA、光学级PMMA、光伏电池用PMMA薄膜等特种产品;开发PMMA改性产品,满足汽车轻量化和轨道交通领域需求。同时,生产企业在提高产品质量和降低成本的同时,积极扩大出口。

(6)加快特种工程塑料的产业化进程和规模化生产。

目前,许多特种工程塑料的应用已不再限于航天军用,而是普及到民用领域,如电子产品、包装材料、汽车等领域。近年,特种工程塑料受技术进步和市场需求的刺激,其纤维、薄膜、光纤涂层、复合改性等延伸制品的发展带动其快速发展。特别是,聚酰亚胺及薄膜在电子电器领域得到快速的应用;聚苯硫醚及纤维在节能环保领域的应用也普遍得到认可;随着电子元器件的小型化,像 PPA、LCP 等特种工程塑料应用日益广泛。我国自主研发的一些特种工程塑料尚处于开发和应用研究阶段,因此需加快产业化进程,并在此基础上扩大生产规模,满足下游领域对高性能材料的需求。