产能集中于几大巨头

东北亚是最大产销地

2012年全球环氧丙烷产能934万吨,2017年增加到1140万吨,2012—2017年产能年均增速4.1%。2017年世界环氧丙烷产量约986万吨,装置平均开工率86.5%。

世界环氧丙烷生产和消费主要集中在东北亚、西欧和北美地区。东北亚地区一直是全球最大的环氧丙烷生产和消费地区,产能约占世界总产能的34%,消费量约占总消费量的40%。该地区聚氨酯工业发达,区内产能不能自给自足,是全球最大的进口流入地。西欧地区是全球第二大生产消费地区,占全球总产能的25%左右,多年来环氧丙烷维持现有规模,区内供需基本平衡。北美地区虽然产能处于停滞状态,仍是全球第三大生产基地,产能约占全球的25%左右,是净出口地区。中东地区环氧丙烷生产企业主要有沙特Sadara和拉比格,总产能55万吨。该地区也是全球最大的出口输出地。

世界环氧丙烷产业集中度很高,产能主要集中在陶氏化学、利安德巴塞尔、壳牌和巴斯夫几家化工巨头手中。世界排名前三的陶氏化学、利安德巴塞尔以及壳牌产能合计占全球总产能的近一半。陶氏化学公司产能227.5万吨,占世界总产能的19.2%,生产装置主要分布在美国、德国、巴西等地;利安德巴塞尔公司产能206.6万吨,占17.5%,生产装置主要分布在美国、法国、荷兰、中国等地;壳牌产能90万吨,占7.6%。这些企业均为配套上下游一体化生产模式,陶氏化学、亨斯迈和巴斯夫拥有环氧丙烷、聚醚多元醇、MDI、TDI等聚氨酯配套的一体化产业链;利安德无聚醚多元醇生产工厂,但其在环氧丙烷及其衍生物丙二醇、丙二醇醚等行业均处于领先地位。

国内生产集中在山东

聚醚多元醇是消费大户

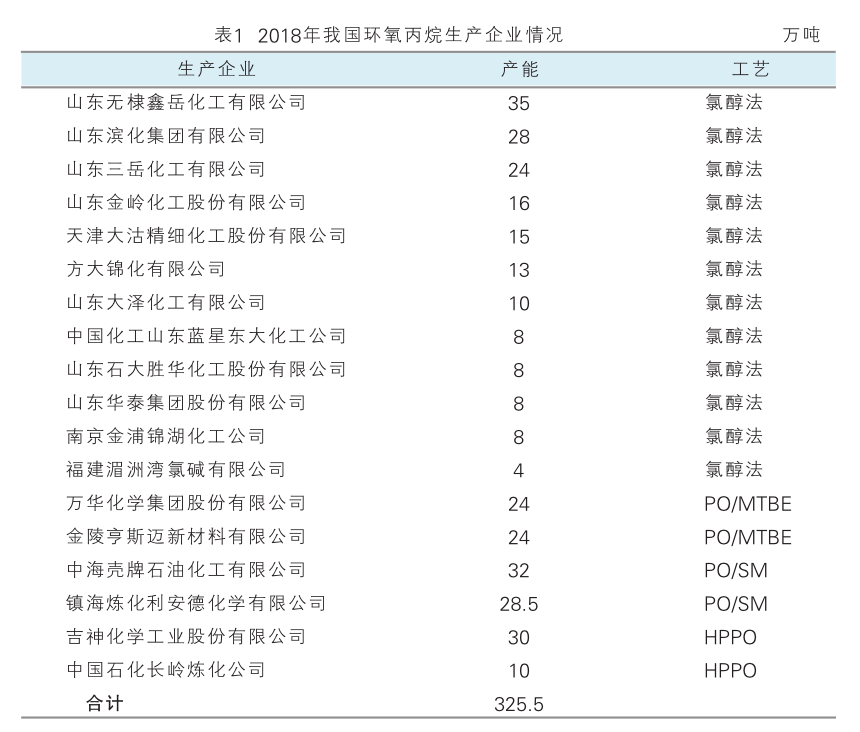

2013年我国环氧丙烷产能220.5万吨,2018年增加到325.5万吨,2013—2018年产能年均增速8.1%。2018年中国无新增环氧丙烷装置投产,产能维持2017年水平,2018年我国环氧丙烷产量275万吨,装置平均开工率84.5% 。2018年我国环氧丙烷主要生产企业情况见表1。

我国环氧丙烷生产企业主要集中在山东地区,以氯醇法为主,2018年山东地区环氧丙烷产能161万吨,占49.5%;华东地区是我国环氧丙烷的第二大主产区,产能60.5万吨,占18.6%;东北地区产能43万吨,占13.2%;华南地区产能36万吨,占11.1%。

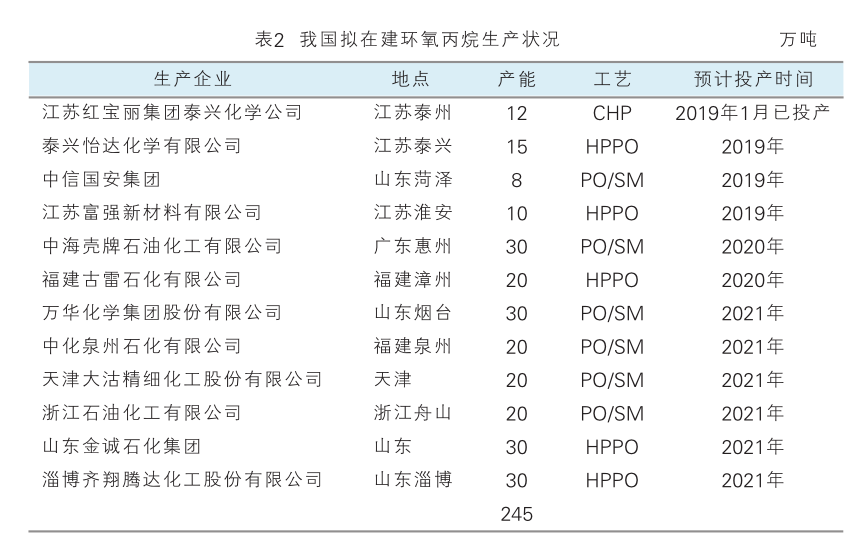

2013—2018年,我国环氧丙烷产能增速有所放缓,由于受环保因素影响,氯醇法不允许新建,新工艺的工业化进程推进较慢。未来几年,我国将有多套新建、拟建环氧丙烷装置投产,“十三五”末将迎来环氧丙烷投产的高峰期。预计到2023年我国环氧丙烷产能将达到570.5万吨,拟在建环氧丙烷生产状况统计见表2。

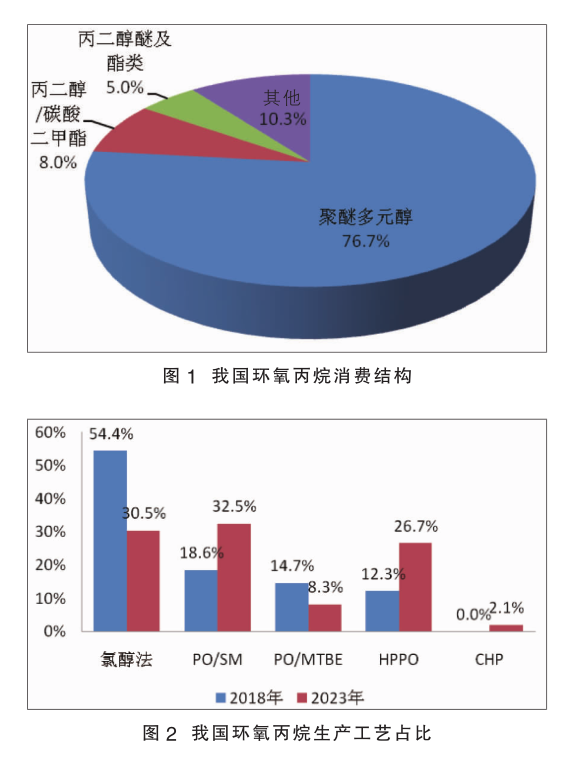

2013年我国环氧丙烷表观消费量218.7万吨,2018年增加到300万吨,2013—2018年年均需求增长率6.5%。我国环氧丙烷主要用于生产聚氨酯工业的原料聚醚多元醇,约占总需求量的76.7%,高于欧美和世界水平,这与世界聚氨酯产业向中国集中密切相关;其次为丙二醇/碳酸二甲酯,约占8%;丙二醇醚领域约占5%;此外,还用于非离子表面活性剂、异丙醇胺、TCPP阻燃剂以及纤维素等领域。我国环氧丙烷消费结构见图1。

多种技术并存

绿色工艺将成主流

环氧丙烷的生产方法主要有氯醇法、共氧化法(PO/SM和PO/MTBE)、CHP法和HPPO法四种。氯醇法流程简单,工艺成熟,投资少,成本低,但是由于产生大量的废水、废渣,对环境污染大,已被列入《产业结构调整指导目录(2011年本)》限制类。传统氯醇法因环保问题已经失去了发展动力。

共氧化法根据原料和联产品的不同可分为乙苯共氧化法(PO/SM)和异丁烷共氧化法(PO/TBA)两种工艺。PO/SM是以丙烯、氢气、乙苯为原料生产环氧丙烷联产苯乙烯。PO/TBA是以丙烯、氧气、异丁烷为原料生产环氧丙烷联产叔丁醇(TBA)。PO/TBA法由于受联产品出路问题限制,基本上已经不再新建。共氧化法工艺流程较为复杂,投资大,联产品产量大,适用于原料资源充足的大型炼化一体化企业。

CHP法是对共氧化法工艺的改进。与PO/SM法相比,CHP法使用异丙苯替代了乙苯,异丙苯可循环使用,无副产品,没有联产品;与氯醇法相比,该工艺不会产生环境污染和设备腐蚀,废水排放量少,是一种环境友好的清洁生产工艺。但是生产成本相对较高。

HPPO法生产过程中只产生终端产品环氧丙烷和水,副产品只有少量丙二醇。与其他生产工艺相比,HPPO技术的最大优点在于工艺流程简单,产品收率高,无污染。与氯醇法相比,废水排放可减少70%~80%,属清洁生产工艺。引进的HPPO装置投资较高,过氧化氢和催化剂价格相对较高,导致生产成本高。国产化HPPO法技术,在投资、生产成本上具有一定优势。HPPO法适合选址在氢气资源充足、价格低廉的地方,可考虑与PDH企业配套建设。

国内环氧丙烷生产主要以氯醇法为主,占比超50%。未来由于氯醇法受政策限制,拟建装置多数采用HPPO法和共氧化法(PO/SM)。未来我国的环氧丙烷产业将摆脱国外的技术封锁,进入多元化技术生产阶段,绿色工艺将逐渐成为环氧丙烷生产的主流,而氯醇法技术占比将不断萎缩。我国环氧丙烷生产工艺占比情况见图2。

未来五年,我国环氧丙烷将迎来快速发展期,行业竞争日益激烈。由于环保压力增大以及新增产能的增多,去产能势在必行,这将对原有氯醇法企业形成较大的冲击,落后产能的退出或将提速。一些小规模的氯醇法装置、废水处理设施不完善的企业将面临被淘汰的危机。

对于今后进入环氧丙烷行业的投资者,要综合考虑以下因素确定产品方案:一是确定是否有稳定的、低成本的原料供应;二是同时兼顾主产品和联产品市场销路;三是考察技术的成熟性、可靠性、先进性,尤其对国产化技术要多方考证,方可做出决策。