航空用碳纤维材料的关键特征是要具备高强度、高模量和高断裂伸长(大伸长)。自从20世纪70年代碳纤维实现商品化以来,以其轻质高强的特性和出色的轻量化效果,在航空领域应用越来越广泛。但与国外相比,我国航空用高性能碳纤维技术仍存在较大差距。未来,我国应继续加强航空用高性能碳纤维领域的投入。

航空用碳纤维应用、强度、伸长逐渐提高

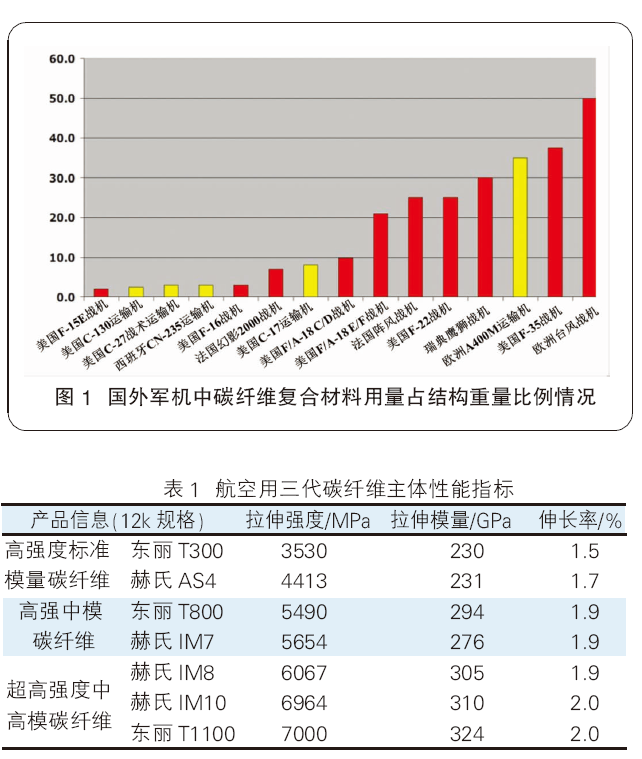

图1为国外军机中碳纤维复合材料用量占结构重量比例情况。从图中可以看出,碳纤维复合材料在国外军机中的应用比例呈现逐渐提高的趋势,而在最新欧洲台风战机中碳纤维复合材料重量预计占结构总重近50%。

数十年来,随着碳纤维力学性能的不断提升,航空用碳纤维材料经历了三代产品发展,分别为高强度标准模量级、高强中模级和超高强度中高模级。以航空用12k规格碳纤维为例,三代代表性碳纤维产品的典型力学性能如表1所示。通过三代航空用碳纤维材料的性能对比不难发现,航空用碳纤维发展趋势为强度、伸长均逐渐提高。之所以将第三代航空用碳纤维称作超高强度中高模级,是因为其拉伸强度超过6000MPa,而拉伸模量介于300GPa(模量270G~300GPa碳纤维称为中模碳纤维)与330GPa(模量>330GPa碳纤维称为高模碳纤维)之间。

三代航空用碳纤维拉伸模量逐渐提高

高强度标准模量级碳纤维作为第一代航空用碳纤维,出现在20世纪70年代,成熟应用于80年代,其代表产品为日本东丽T300碳纤维和美国赫氏AS4碳纤维。该型纤维的拉伸强度为3500M~4500 MPa、拉伸模量为230 GPa。由于第一代产品伸长率较低,因此只能用于航空次级结构件,如T300主要用于波音737等型号的次承力构件,AS4应用在早期F-14战斗机的平尾等部位。

高强中模级碳纤维以日本东丽T800、美国赫氏IM7为代表,拉伸强度约5500 MPa、拉伸模量为270G~300GPa,于20世纪80年代研制成功,在90年代甚至2000年后仍然广泛应用。其中T800大量用于A350、波音787等飞机机翼、机身的主承力结构,而IM7大量用于美国的“三叉戟”Ⅱ潜射导弹及F-22、F-35、F/A-18E/F战斗机等。

作为国外最新一代的航空用高性能碳纤维,超高强度中高模碳纤维大约出现在2010年前后,以美国赫氏IM8、IM10以及东丽T1100为代表,目前正在开展航空领域应用验证。其纤维拉伸强度超过6000MPa,达到了前所未有的高度,而拉伸模量也超过300GPa。

日本东丽T1000级碳纤维是一款比较特殊的产品,其强度为6370MPa,属于超高强度(>6000MPa)范畴,但是模量仅为294GPa,略低于第三代航空用碳纤维模量,因此可将其视为二代和三代航空用碳纤维的过渡产品,即超高强度中模型碳纤维。

国内外航空用第三代碳纤维均不断发展

2010年前后,美国赫氏Hexcel在全球率先推出了IM8、IM10型超高强度中高模碳纤维,而且该纤维为商品化碳纤维,已形成生产规模。根据美国Boeing公司发布的国外航空用碳纤维和树脂材料体系的发展及应用验证过程,目前Hexcel公司的IM8、IM10型超高强度中高模碳纤维已经在航空领域开展材料验证,预计将成为下一代商用客机与军用飞机的重点材料。按照航空材料需要十年验证周期估算,2020年后HexcelIM10型碳纤维将在国外新一代航空飞机中实现型号验证及应用。

日本东丽T1100型碳纤维于2014年3月研发成功,但当时仅实现了小规模试制,而且在公布之初纤维的拉伸强度仅为6600 MPa;2017年该型产品正式实现商品化并推向市场,而此时纤维拉伸强度提升到了7000 MPa。在日益加剧的航空用第三代碳纤维的市场竞争领域,日本东丽似乎被美国Hexcel抛在后面。除了美国赫氏、日本东丽公司相继突破关键制备技术并成功实现商品化以外,国外其他公司也在开发超高强度中高模碳纤维,如在日本帝人公司(原东邦碳纤维)公布的产品手册中,正在开发的XMS31碳纤维拉伸强度约6000 MPa、拉伸模量约310 GPa,而研发中的XMS35型碳纤维拉伸强度、拉伸模量则分别达到6200 MPa、350 GPa。

在国外不断实现超高强度中高模碳纤维技术突破的同时,国内也在超过强度碳纤维领域开展关键技术攻关。2014年中科院宁波材料所在中试平台基于湿法纺丝路线突破了拉伸强度6410 MPa、拉伸模量293 GPa(T1000级)超高强度中模碳纤维关键技术;2019年初,中科院山西煤化所基于干喷湿纺路线的国产T1000级超高强度中模碳纤维关键技术顺利通过验收;2019年11月,由中复神鹰碳纤维公司牵头,东华大学和江苏新鹰游机械公司共同参与的“QZ6026(T1000级)超高强度碳纤维百吨级工程化关键技术”顺利通过技术鉴定,标志着我国在T1000级超高强度中模碳纤维工程化技术领域实现突破。

而在第三代航空用超高强度中高模碳纤维制备技术领域,2019年7月,中科院宁波材料所在中试平台实现IM8级碳纤维连续稳定化生产,在线取样经国内专业机构检测:碳纤维拉伸强度达6020 MPa、拉伸模量为321 GPa。

航空用第三代超高强度中高模碳纤维关键技术持续突破

对于航空用第三代超高强度中高模碳纤维而言,纤维拉伸强度均高于6000 MPa,而东丽T1100碳纤维强度7000 MPa更是达到了前所未有的高度,同时纤维模量也均突破了300 GPa。结合国外技术发展及中科院宁波材料所在该领域十余年研发经验,突破航空用第三代超高强度中高模碳纤维关键技术主要包括以下两点:

其一,精细化缺陷控制是碳纤维获得高强度的关键。

大量的研究已经表明,碳纤维的拉伸强度与缺陷尺寸存在一定关系,即缺陷尺寸越大,碳纤维的拉伸强度越低。而在高性能碳纤维成型过程中,纤维表面缺陷深度增加、内部孔隙尺寸增大等均会导致碳纤维拉伸强度的大幅降低。目前国外碳纤维公司,如日本东丽等可以将碳纤维缺陷尺寸结构控制在10 nm以内,这也是其能够制备出强度高达7000 MPa纤维的主要原因。因此,在碳纤维制备过程中控制缺陷结构是获得高强度的首要条件。

但碳纤维制备流程非常复杂,有流程工艺长、关键控制点多等特点,因此缺陷结构与尺寸控制难度极大,因为纤维缺陷结构可能产生在任一阶段。如宁波材料所科研人员研究发现,若纤维成型中关键工艺控制不当,PAN原丝表面会存在黏连(或并丝)、表面孔洞和刮丝等缺陷。因此,若要制备出拉伸强度6000 MPa以上甚至是7000 MPa的超高强度碳纤维,必须要突破全流程缺陷控制技术,而日本东丽公司也是通过将缺陷尺寸控制由微米级逐渐降至亚微米甚至是纳米级,才能实现碳纤维拉伸强度达到7000 MPa。

其二,结构可控的碳化技术是碳纤维模量突破300 GPa的关键。

通过表1中航空用第三代超高强中高模碳纤维与第二代高强中模碳纤维力学性对比,第三代碳纤维不单是拉伸强度获得大幅提升,而且拉伸模量也有一定幅度提高,如东丽T1100纤维模量比T800提升了10%。而同时获得强度和模量提升的关键在于碳化技术,其原因在于碳化阶段是纤维石墨结构形成的关键阶段,而石墨微晶尺寸增加和微晶取向提高均有助于纤维模量的提升。

在碳化处理精细化控制方面,国外公司也有先进技术。虽然日本东丽公司在研发T1100产品时依然采用了传统的PAN溶液纺丝技术,但其关键工艺点在于对碳化过程实行了精细化控制,通过在纳米尺度上改善碳纤维的微结构,实现了碳化处理后纤维中石墨微晶取向、微晶尺寸、缺陷等精确控制,因此成功开发出T1100产品。

我国航空用高性能碳纤维亟待加强投入

国外航空用碳纤维材料经历了三代产品发展,目前以美国赫氏IM10、东丽T1100为代表的第三代超高强度中高模碳纤维已经成功实现商品化,并已开始航空材料验证。对于国内碳纤维行业而言,近年来产能释放明显,正在逐渐摆脱“有产能、无产量”的尴尬局面。但我们仍然要清晰看到,我国航空用高性能碳纤维技术与国外仍存在较大差距。

目前国内航空领域已定型使用的碳纤维性能仍以国产T300、T700级高强度标准模量级碳纤维为主,这仅仅相当于国外第一代航空用碳纤维水平。虽然国内在航空用第二代高强中模级碳纤维以及T1000级超高强度中模碳纤维领域取得工程化技术突破,但其大规模应用前景尚不明朗;而在航空用第三代碳纤维领域,国内关键工程化技术仍属空白。因此,建议我国在航空用高性能碳纤维尤其是在第三代超高强度中高模碳纤维工程化乃至产业化技术领域继续加强投入,逐步缩小与国外技术差距,并争取早日在航空领域实现应用。