C9石油树脂是一种热塑性低聚物,可被用于涂料、油漆、橡胶等领域充当调节剂、改性剂,以改善各类产品性能。发达国家早就开始了对C9石油树脂的工艺研发和应用,国外生产工艺有热聚合、阳离子聚合和自由基引发聚合等多种,但工业上最广泛采用的是以路易斯酸为催化剂的酸聚合方法。虽然我国在C9领域的研发起步较晚,但近年来研究较为活跃,主要集中在工艺改进和聚合催化剂的开发等方向。

C9石油树脂生产现状

1.国外发展现状 多年以前,C9石油树脂已成为美国、日本等国家重点工业产品之一,并且一直坚持对C9石油树脂的研究。在石油工业迅速发展的背景下,更多的发达国家开始重视C9石油树脂的全面应用,并对生产C9石油树脂的相关技术进行优化与创新。C9生产规模得以逐步扩大,并以不同品种、牌号、用途、功能出现在诸多应用领域。

而近几年,日本等一些国家对C9石油树脂的需求量递减,生产厂商便以出口的方式将C9石油树脂出售给其他国家,以此来调节行业经济的稳定性。

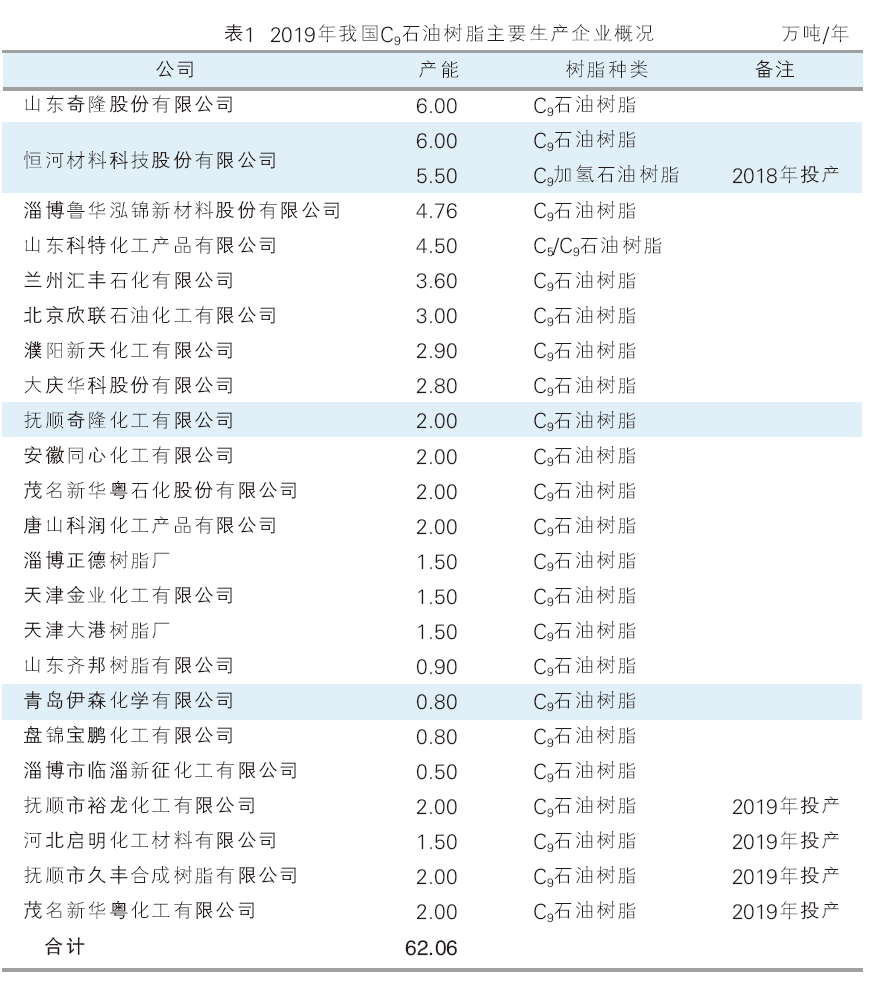

2.国内发展现状 我国C9石油树脂生产技术研究起步虽然较晚,但总体来说,生产技术水平一直不断提升。截至 2019 年,国内C9石油树脂生产能力约为62.06万吨/年,其中恒河材料C9树脂总产能约为11.5万吨/年(含C9加氢石油树脂),为我国C9树脂产能最大的企业;齐隆集团(含山东齐隆和抚顺齐隆)C9树脂总产能达到8.0万吨/年,排名第二;鲁华泓锦C9树脂设计总产能为4.76万吨/年,排名第三。2019年我国C9石油树脂主要生产企业概况见表1。

其中,茂名新华粤化工有限公司C9石油树脂项目分两期建设,一期为2万吨/年C9石油树脂装置、1万吨/年改性石油树脂装置,于2019年6月中交,2019年9月投产;二期为2万吨/年氢化树脂装置正在建设中。恒河材料科技股份有限公司5.5万吨/年氢化C9树脂是当今世界上单套规模最大的氢化C9树脂项目,也是我国第一套氢化改性双环戊二烯(DCPD)树脂,于2018年3月投产,打破了C9加氢树脂一直被国外公司垄断的现状。

C9石油树脂生产技术

国外C9石油树脂生产工艺有热聚合、阳离子聚合和自由基引发聚合等多种,但工业上最广泛采用的是以路易斯酸为催化剂的酸聚合方法,最常用的催化剂是BF3 、AlCl3及其络合物,按生产的树脂的不同用途及要求来选择。生产过程中除聚合工艺外,脱催化剂是一个关键技术。通常是将裂解C9先进行蒸馏切割一段馏分,再经催化聚合得到石油树脂。未反应部分再蒸馏切割得到不同牌号的芳烃溶剂油。

石油树脂的许多物化性质中,软化点、色相最为关键。一般情况下,要求软化点在50~140℃,浅黄至暗褐色。C9馏分的聚合方式对C9石油树脂的色相、软化点有着较大影响。

1.热聚合 石油树脂的热聚合反应一般将C9馏分在反应釜中加热到260℃左右,首先由两个可聚物的分子形成 Diels-Alder加成中间体,再与另一个可聚组分的分子反应,生成两个自由基,而后引发聚合。热聚合方法合成树脂的工艺简单、产率高,但反应温度高、能耗大、易结焦,生产的树脂颜色深、产品档次低。该工艺工业上只用来生产深色树脂,主要用作橡胶补强剂、混凝土的添加剂。

2.催化聚合 石油树脂的催化聚合反应是阳离子型加聚反应,主要是C9单体在催化剂的作用下,形成碳正离子活性中心,引发链式聚合,从而合成石油树脂。活性中心受离子对的离解程度影响很大,随反应介质、溶剂而变化。催化聚合法在合成石油树脂中是出现最早、应用最广的,大部分文献中提到的石油树脂合成工艺都是用催化聚合法。

催化聚合法聚合速度快,聚合温度一般在100℃以下,安全性、稳定性都比较好。而缺点是生产中需要应用大量的催化剂,并且脱除比较困难,同时催化剂应用中所产生的反应对生产设备也有一定的杀伤力,容易造成腐蚀,成品质量难以保证,还有污染物出现。

3.自由基聚合 自由基聚合是由于C9组分分子中存在大量的不饱和键(孤对电子),在引发剂的作用下形成自由基,并引发链聚合,合成产品后加入固体阻聚剂终止反应。在石油树脂的自由基聚合中常用的引发剂是过氧化物和脂肪酸钠或其混合物,引发剂的用量和配比对产品质量影响较大。

该聚合法是一项污染率极低的C9石油树脂生产工艺,不需要考虑催化剂脱除的问题,并且能够保证产品质量在优良等级以上,产品颜色温和、光泽好。但此工艺应用中最大的不足是对反应条件要求极高,反应时间相对较长,转化率与软化点都相对偏低,不利于快速生产。

国内工艺技术现状

国内C9石油树脂的研究起步较晚,但不少成果已实现了工业化。近年来这一领域的研究工作更加活跃,主要集中在以下几个方面:

1.工艺 裂解C9 馏分中双环戊二烯(DCPD)活性较高,是影响树脂色相的主要因素,国外对其含量有严格要求,一般要求不大于2%。而我国C9馏分中DCPD 含量较高,为此,湖北襄樊市化工研究所开发了两段聚合法及两次聚合法,即当裂解C9中DCPD 的含量小于15%时,采用两段聚合法,这样既可避免凝胶物质生成,又可提高树脂收率,且树脂色度比一步法浅2~3号。当原料中DCPD含量大于15%时,采用两次聚合工艺,可得到具有色浅、软化点高、耐水、耐腐蚀、耐热、耐老化等优良性能的二次聚合树脂。

大庆石油化工总厂研究院研究了自由基法和阳离子法两步合成工艺,使石油树脂总收率提高到60%以上。该工艺采用终止剂和过滤脱除催化剂,代替传统的碱洗、水洗法,避免了乳化和大量含氟废水造成的环境污染的问题。实验室和中试放大结果表明,用此法生产的深色石油树脂具有良好的互溶性,浅色树脂色相低于8号,软化点大于120℃。

2.聚合催化剂的开发 在聚合催化剂的选用上,国内学者做了大量工作。例如山东建材学院分别以AlCl3 和BF3乙醚络合物为催化剂,亚磷酸酯作终止剂,研究了过滤脱除催化剂技术,代替了传统的碱洗、水洗法,避免了产生大量废水所造成的环境污染问题,而且用此法生产的树脂具有较浅的树脂色相和较高的软化点,经济效益较高。

大庆石油学院以大庆乙烯装置裂解C9馏分为原料,无水AlCl3为催化剂,合成油溶性C9树脂。最佳反应条件为:所用催化剂的质量分数0.02%,聚合温度35℃,聚合时间2h,可得浅黄色树脂,并用醇洗法脱除催化剂,基本上解决了生产中的“三废”问题。

采用路易斯酸为催化剂,通常在后处理过程中需经过碱洗、水洗脱催化剂等复杂的工艺过程,极易造成环境污染。为此,南京大学研究了自由基聚合法和固体酸催化合成法,讨论了各种引发剂及其组成、用量及反应时间等对聚合反应的影响,该方法得到的石油树脂收率约60%,软化点在80 ℃以上,树脂色度为28号。