电子化工材料又称电子化学品或湿电子化学品,主要包括集成电路和分立器件用化学品,是为电子工业配套的精细化工新材料。集成电路产业主要分为设计、制造和封装三大领域,电子化工材料广泛应用于制造和封装测试领域。电子化工材料按用途可分为硅晶圆材料、光刻胶材料、CMP抛光材料、靶材、光致抗蚀剂材料、电镀化学品、封装材料、高纯试剂、特种气体、电子专用胶黏剂和专用辅助材料等十几个大类,1.6万多种单品。电子化工材料具有品种多、单品种用量小、种类跨度大、质量要求高、生产和应用环境要求苛刻、产品更新换代快、资金投入量大、技术门槛高、科研投入大、研发周期长、产品附加值高等特点。随着摩尔定律的不断推进,这些特点越来越明显,对电子化工材料的更新提质要求也不断提高。

电子化工材料的总体情况

对于集成电路产业,芯片设计、制造、封装及测试分别占行业总规模的36.71%、24.95%和38.34%。在集成电路制造和封装及测试产业中,需要大量的电子化工材料支撑,其中硅晶圆材料占比29%,掩膜版占比14%,电子气体占比14%,光刻胶配套试剂占比8%,CMP材料占比7%,化学试剂占比6%,光刻胶占比7%,靶材占比3%。

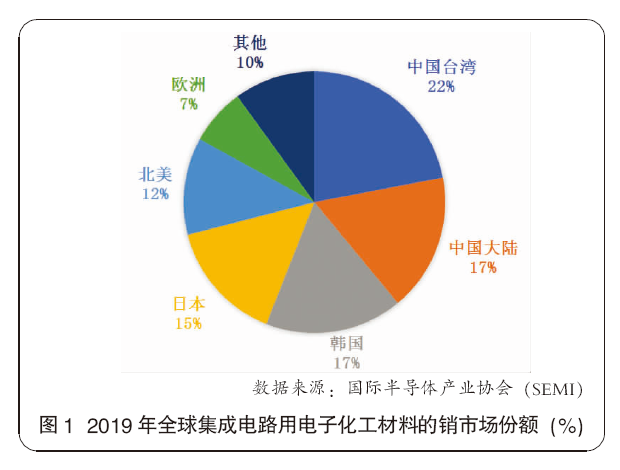

据SEMI数据,2019年全球集成电路用电子化工材料的销市场规模约在521亿美元。目前,全球集成电路工艺电子化工材料消费地区主要是中国台湾、韩国、中国大陆、日本、北美和欧洲。格局形成的原因在于全球消费电子市场不断增长,同时美国、欧洲和日本产业巨头的发展战略转向重研发、轻资产或无晶圆厂战略,将劳动密集和技术密集的生产外包给中国台湾、韩国、中国大陆和新加坡的代工厂,国内只保留核心研发。2019年全球集成电路用电子化工材料的销市场份额如图1所示。

中国大陆的晶圆代工市场规模增速全球最高,目前已经成为全球第二大晶圆代工市场。相对国内市场硅晶圆材料的巨大需求,国产电子化工材料存在巨大供给缺口,综合国产化率只有24%左右。

重点电子化工材料的发展状况

1.硅晶圆材料

硅元素的电导率随着有无杂质及温度变化大幅波动,因此硅成为集成电路晶圆的最优材料。晶圆的尺寸越大,有效利用率和生产效率越高,因此硅晶圆从4英寸(1975年量产)发展到目前量产的8英寸和12英寸。8英寸晶圆的下游主要产品包括摄影/指纹识别等传感器芯片、电源芯片和无线通信芯片等。12英寸晶圆由于制备难度大、价格昂贵,主要应用于65nm以下制程,高利润、高精度的电子产品。

硅晶圆是电子化工材料中的核心,成本占比最高,纯度要求高,因此行业存在极高的技术壁垒,目前被国外高科技公司垄断。日本信越、日本SUMCO(胜高)、中国台湾的环球晶圆、德国的Silitronic和韩国的SK Siltron等五大公司的市场占有率超过90%。中国大陆硅晶圆材料产业起步较晚,企业数量偏少、规模偏小、技术水平偏低、产业布局分散,专利布局不足,人才相对缺乏。目前,有研半导体、金瑞泓、太极实业、上海新晟、上海新傲、上海新阳、南京国盛、中环股份和宁夏银河等企业都在不断壮大,但基本不能量产大尺寸硅片。目前国内8英寸硅晶圆对外依存度为90%,12英寸的对外依存度更是高达99%,每年进口硅片约需要100亿~120亿美元。

2.光刻胶材料

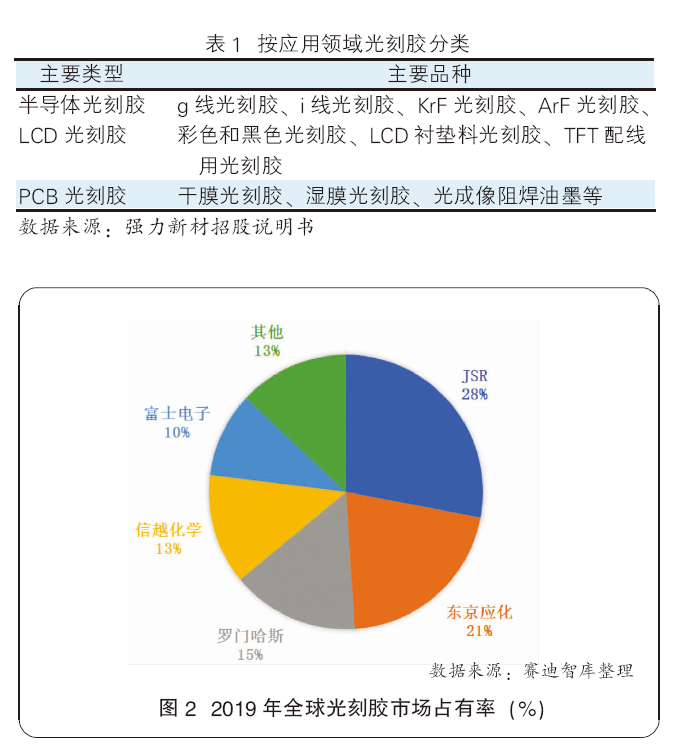

光刻胶又称光致抗蚀剂,是由光刻胶树脂、光敏剂、溶剂、表面活性剂和其他助剂等混合而成的对光敏感的液体材料。光刻是集成电路制造过程中难度最大、耗时最长的工艺(耗时约占总制造时间的50%左右,即40~50天),成本约占生产成本的30%以上。按应用领域光刻胶可分为半导体光刻胶、面板光刻胶和PCB光刻胶三大类,如表1所示。其中半导体光刻胶的研发与生产的难度最大,技术壁垒最高。

光刻胶的生产工艺复杂,纯度要求极高,属于高技术壁垒的材料,需要长期的技术迭代和积累。目前,全球光刻胶市场被日本和美国企业垄断。光刻胶原料——光敏树脂市场被日本曹达、三菱化学、群荣化学和美国陶氏杜邦所占据;溶剂市场被美国陶氏杜邦和日本神港有机垄断;光敏剂主要生产厂家是日本东阳合成工业和富士集团。光刻胶成品主要被日本的JSR、东京应化、信越化学和富士电子四家企业垄断,它们占据了全球70%以上的市场份额,如图2所示。

目前中国大陆光刻胶产品国产化水平与需求严重不对称,半导体光刻胶技术差距尤为明显(存在2~3代差距)。2019年中国大陆本土企业的光刻胶销售额约70亿元,占全球市场的10%,主要企业为容大感光、广信材料、东方材料、晶瑞股份、南大光电、北京科华、上海新阳和永太科技等,产品以PCB用光刻胶为主,LED光刻胶和半导体光刻胶市场占有率几乎为零。

3.CMP抛光材料

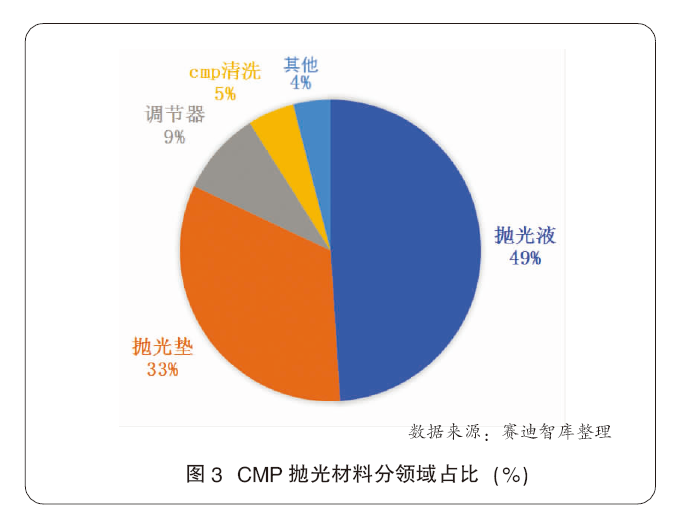

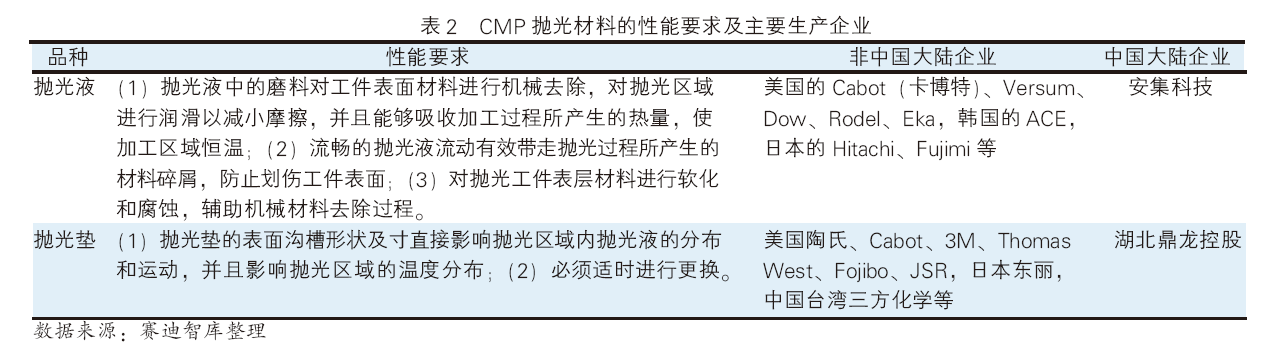

化学机械抛光(CMP)是集成电路的主要抛光技术,与传统的纯机械或纯化学的抛光技术不同,CMP工艺是将表面化学作用和机械研磨技术相结合,以去除晶圆表面微米/纳米级凹凸材料,从而达到晶圆表面的平整化(纳米级平整)效应,为后续光刻工艺创造条件。CMP材料主要包括抛光液、抛光垫、调节器、CMP清洗剂以及其他耗材,其中抛光液和抛光垫占CMP材料细分市场的80%以上,是CMP工艺的核心材料,如图3所示。

根据SEMI预计,2020年全球CMP抛光材料的市场规模将达到19亿美元以上,其中抛光液的市场规模有望突破12亿美元。全球CMP抛光液市场被美国和日本企业垄断,其中美国Cabot(卡博特)公司全球市场占有率最高,但份额在不断下滑;中国大陆企的安集科技成功打破国外技术的垄断,率先实现进口替代,但国际市场占有率仅2%,竞争力不强。抛光垫的主要生产企业是美国陶氏公司,其垄断了集成电路芯片领域全球抛光垫约80%的市场,如表2所示。中国大陆抛光材料的市场国产化率不足15%,市场潜力巨大,国产化替代急迫。

4.靶材

靶材又称溅射靶材,是利用离子源产生的离子,在真空中经过加速聚集形成高速度能的离子束流,轰击固体表面,实现离子和固体表面原子的动能交换,使固体表面的原子离开固体并沉积在基底表面,被轰击的固体是用溅射法沉积薄膜。靶材制造主要经历粉末冶炼、粉末混合、压制成型、气氛烧结、塑性加工、热处理、超声探伤、机械加工、水切割、机械加工、金属化、绑定、超声测试、超声清冼和检验出货等15道工序。

溅射靶材对自身成分、微观组织结构、杂质和致密度等系列指标都有严格的要求。在纯度方面,集成电路芯片制造通常要达到99.9995%(5N5)以上,平板显示器和太阳能电池等领域对金属纯度的要求分别为99.999%(5N)和99.995%(4N5)。材料气孔中的杂质气体是溅射过程中的主要污染源,所以薄膜的致密度与气孔的数量成反比。在成分和组织方面,材料的微观组织主要影响沉积薄膜的均匀性和质量的稳定性。因此,靶材制造企业必须根据下游产品的要求,研发成分、微观结构、致密度和杂质符合标准的产品。

ITO靶、Mo靶、Al靶、Cu靶和Al合金靶主要应用于半导体芯片层、显示器和薄膜太阳能电池电极、信息存储磁头等各类功能膜层,如表3所示。目前,高纯溅射靶材上游的高纯金属原料市场被美国和日本的企业垄断,溅射靶材生产商也主要集中于美国和日本。最高端的晶圆制造靶材被日本JX金属、东曹,美国霍尼韦尔和普莱克斯四家公司垄断,总计占全球单品市场份额的90%。光学元器件用溅射靶材市场被比利时优美科、德国默克和日本佳能垄断;平板显示用溅射靶材市场被奥地利攀时,德国世泰科、贺利氏,日本爱发科、住友化学、JX金属等公司占据;德国贺利氏是磁记录靶材的全球最大的供应商,占据约50%的全球市场份额。

国内江丰电子、有研亿金主要生产半导体芯片靶材(有研亿金占据国内半导体芯片靶材市场的最大份额);阿石创主营显示器靶材;隆华节能是国内平板显示靶材的龙头企业,其子公司洛阳高新四丰电子专业从事TFT-LCD/AMOLED的研发、生产和销售。国内的小尺寸溅射靶材制造水平已达到国际先进,但大尺寸靶材制备技术与国际先进水平之间存在代差。

5.特种气体

特种气体又称电子气体,是电子工业生产中使用的各种主要气体的统称。特种气体在电子产品制程工艺中广泛应用于薄膜制备、蚀刻和掺杂等工艺,被称为半导体、平面显示、太阳能光伏等材料的基础。在晶圆制造厂,一个硅晶圆的制造需要2~3个月的工艺流程,完成450道或更多的工艺步骤,最终得到有各种电路图案的芯片。工艺过程包括外延、成膜、掺杂、蚀刻、清洗和封装等工序,需要的高纯特种气体高达30种以上,且每一种气体应用在不同的特定工艺步骤中,如表4所示。

根据中国半导体行业协会(CSIA)公布的数据,2018年中国大陆特种气体材料行业市场规模约为120亿元,同比增长约16%,2019年约为135亿元。

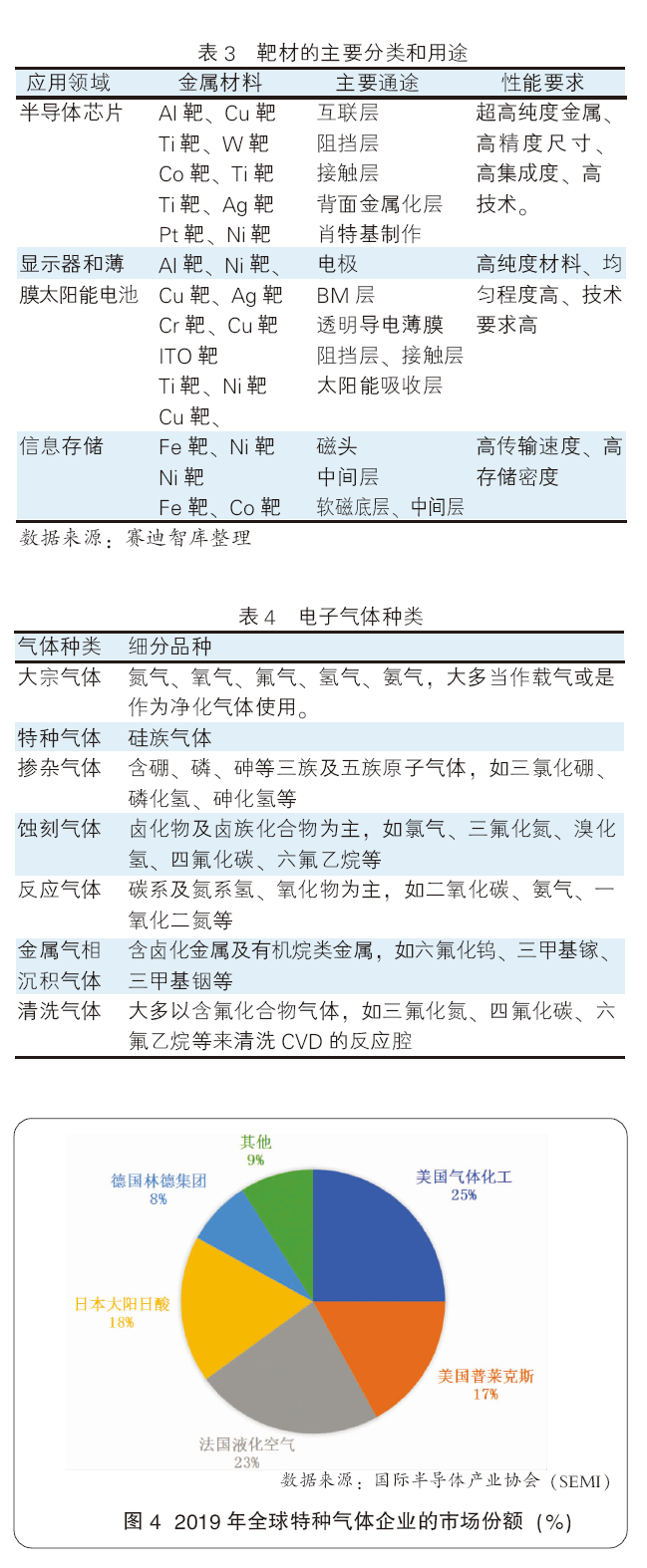

特种气体存在深度提纯难度大、输送及储存要求高、分析检测与质量控制难度大、国际市场集中度高等特点。由于超高纯电子气体需要对ppm(10-6)至ppb(10-9)级别的杂质和ppb至ppt(10-12)级别的金属离子进行总量控制,技术壁垒高,因此全球市场被国外大企业垄断,主要包括美国气体化工、普莱克斯,德国林德集团,日本昭和电工、酸素公司、大阳日酸株式会社,英国BOC公司,法国液化空气等。其中美国气体化工、普莱克斯,法国液化空气,日本大阳日酸株式会社和德国林德集团等五家公司垄断了全球特种气体91%的市场份额,如图4所示。

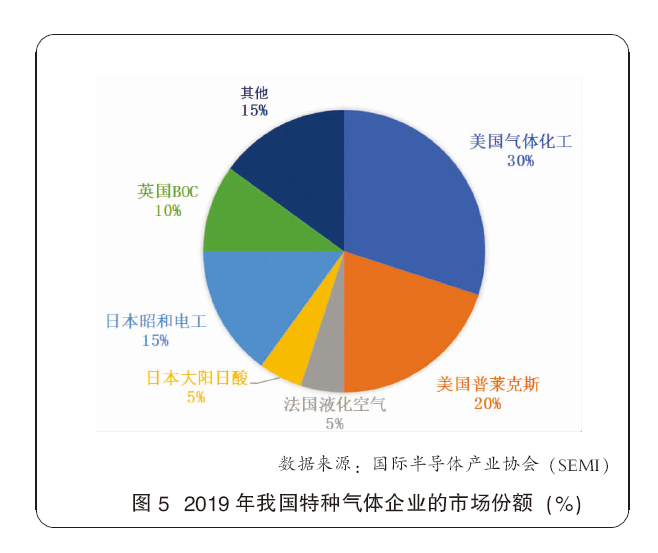

中国大陆电子特种气体市场被境外企业主导,美国气体化工、普莱克斯、日本昭和电工、英国BOC公司、法国液化公司、日本大阳日酸等六家公司合计市场份额高达85%,如图5所示。中国大陆特种气体主要企业包括巨化股份(中国)、中国船舶集团第718研究所、金宏气体、绿菱电子材料、南大光电、雅克科技、昊华科技、博纯股份和华特气体等。经过多年发展,国内企业已经实现部分电子特气的国产化替代,但产品在纯度和质量上与国际大企业存在较大差距,并且企业规模较小,产品种类单一,多数为区域性企业,因此亟需壮大龙头企业,提高国产电子气体市场占有率。

发展建议

1.高度重视电子化工材料产业,实施材料优先战略

一是超过60种化学元素和上万种具体新材料支撑起集成电路产业的发展,因此必须重视电子化工材料的发展;二是根据摩尔定律,电子化工材料必须能够支撑半导体技术的高集成发展,因此必须实施材料优先战略;三是电子化工材料的纯度一般高于其他领域对材料的要求,因此会助力其他产业的创新发展和能力突破。

2.围绕产业链协同攻关,突破关键材料的技术瓶颈

一是电子化工材料产业链长、工艺复杂、技术壁垒高、市场准入难度大,为更好攻克重点电子化工材料,原材料端、产品端和应用端的上中下游企业要协同攻关,做到精准需求、针对性研发和快速应用验证。例如光刻胶材料,只有下游企业提出具体需求,与上游企业联合攻克光敏树脂、溶剂和表面活性剂等关键材料,整体产业水平才能提升。二是加强与国外企业的合作及关键技术联合研发,积极利用国际先进科技成果和产品,避免每项技术都自主攻关,不搞闭关锁国和“孤家寡人”;在引进国外先进技术的同时,不断逆向研发,做到关键核心技术国产可控。三是企业要紧跟市场前沿,避免成熟技术和过剩产能的重复建设,将优势资源用在产业的薄弱环节,提高企业生存质量,优化产业布局。

3.培养人才,汇聚英才,打牢产业发展基础

一是根据行业产业特点,在国内优势高校的物理、化学、材料、管理等学科有倾向地设立集成电路相关硕、博士点,培养具有雄厚专业背景的行业复合型人才;二是出台户口、资金和税收等优惠政策,吸引海外高端电子化工人才来中国大陆就业、创业,助力半导体产业的蓬勃发展;三是鼓励高校与骨干企业联合培养研究生,瞄准电子化工材料开展联合科技攻关,既培养人才,又用好人才;四是高校、研究院所、企业和政府积极创造条件,鼓励国内人才参与国际交流与合作,拓展视野。多措并举,培养人才,汇聚英才,打牢产业发展基础。

4.加大政策扶持力度,为产业发展开辟“绿色通道”

一是国家和各省出台补助或奖励性措施,引导下游半导体企业主动评估国产电子化工材料的可靠性,并积极替代进口材料,减少下游企业的试验成本和停工成本,尽快实现国产电子化工材料的产业化应用和产品迭代;二是国家和地方各级产业基金应更多投向电子化工新材料产业,积极带动更多社会资本进入,解决新材料企业,特别是具备核心技术但产品成熟度相对较低的企业的资金投入时间长(新材料的研发周期一般为8~10年)、融资难度大的难题;三是设立电子化工新材料专业园区,引导关联企业集约式发展;四是在项目审批时,区别于传统化工项目,为电子化工材料企业设立“绿色通道”,降低审批门槛。