随着国内新建大型炼化装置的陆续上马,我国原油加工能力进入快速发展阶段。受高辛烷值、低硫汽油需求的增多,以及企业自身降本增效需求的驱动,汽油生产技术呈现出新的发展趋势。

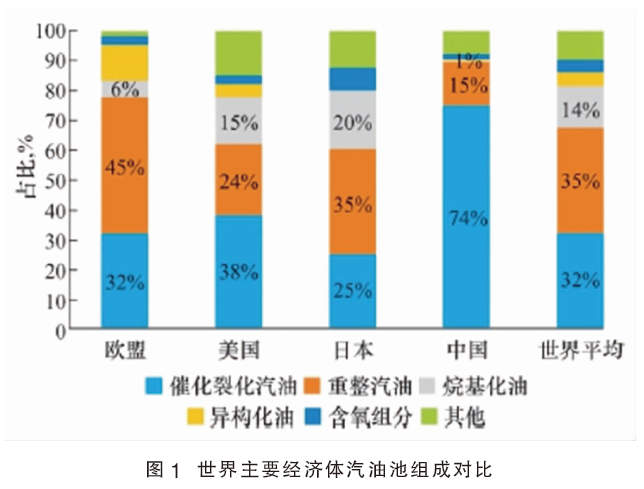

由于装置结构的特点,世界各国炼油企业生产的汽油中催化裂化汽油、重整汽油、烷基化油和异构化油占汽油池组成的比例均有所不同。世界主要经济体汽油池组成对比见图1。

国内汽油中催化裂化汽油占汽油调合组分的74%,重整汽油约占15%,含养组分占1%,其他占10%。

催化裂化

1.以生产化工原料为目的

——催化裂解技术(DCC)

DCC装置在国际上使用较早,目前在催化裂化多产低碳烯烃技术方面仍处于世界领先水平。近年来,在深入研究乙烯和丙烯生成化学的基础上,研究人员认为引发催化裂解链的反应路径存在多元性特征。经五配位正碳离子中间过渡态,原料烃分子可以引发单分子裂化反应;经三配位正碳离子中间过渡态,原料烃分子可以引发双分子裂化反应。

——重油选择性裂解工艺技术(MCP)

丙烯生成和消除在重油催化裂解中同时存在,必须考虑丙烯的再转化反应。因此,针对以往过裂化操作模式,在重油大分子一次裂解反应中实现选择性裂解模式,需对一次裂解的转化深度予以控制。为更好地控制丙烯再转化,反应器结构需要改变,以使得丙烯生成后快速离开反应系统,从而形成了MCP技术。以C4/轻汽油馏分和回炼油分级进料,对回炼油先预热的再生催化剂进行反应控制,然后再和C4/轻汽油馏分进行反应。

2.以生产清洁燃料为目的

——多产异构烷烃的催化裂化技术(MIP)

目前重油催化裂化生产清洁汽油的要求,常规提升管催化裂化工艺很难满足。中国石化石油化工科学研究院(RIPP)根据转化和裂化双反应区概念,形成了多产异构烷烃的催化裂化技术(MIP),设计了新型串提升管反应系统。该系统具有两个反应区,对汽油性质和重油转化能力可实现较好的提高。

——降低焦炭和干气产率的催化裂化技术(MIP-DCR)

降低焦炭和干气产率,一般主要采取降低再生催化剂温度、降低油和催化剂接触温差、提高原料预热温度等措施,减小烃类按质子化热裂化和裂化反应的比例,从而形成MIP-DCR技术。实际运用过程中,对提升管预提升段进行改造,形成催化剂预提升混合器;然后分别引温度较高和温度较低的再生催化剂进入预提升混合器,进行混合。此外,通过对原料油预热温度进行提高,大幅度降低原料油和催化剂的接触温差。

——增产丙烯并生产清洁汽油组分的催化裂化技术(MIP-CGP)

MIP-CGP技术是基于对烃类催化裂化正碳离子反应机理的深入认识,提出可控重油裂化反应的理念而建立的。该技术反应系统为串联变径双反应器,提供双分子裂化反应、重油单分子裂化反应的反应场所,设计出不同反应区内和相应烃类反应的工艺条件,采用专用催化剂,可选择性地转化烃类生成丙烯及富含异构烷烃的汽油。

3.加工劣质原料的催化裂化技术

——集成选择性催化裂化(IHCC)和选择性催化蜡油加氢工艺技术(FGO)

传统的催化裂化反应主要通过提高转化率以增加液体产品产率。根据劣质原料性质,RIPP改变了这种惯性思维。通过强化加氢处理技术和催化裂化技术,从原料油分子结构上,提出了IHCC和FGO,使得产品选择性最优,液体产品产率大大提高,并降低了干气和焦炭产率。

——重油催化裂化和渣油加氢处理结合技术(RICP)

RICP的主要创新点是通过重循环油进入重油加氢装置,对重油原料和含有高芳香性的重柴油进行混合后加氢,阻止高芳香性大分子发生自身热聚合,克服了催化裂化组合工艺和传统重油加氢工艺存在的难题。

4.催化裂化汽油加氢脱硫技术

催化裂化汽油具有高硫和高烯烃的特点,成品汽油中90%以上的硫来自于FCC汽油。汽油中的含硫化合物燃烧后,会生成以SO2 为主的硫氧化物(SOx)。此外,还会促进其他污染物(如HC、CO和NOx等)的排放。因此,FCC汽油的脱硫问题是当前汽油质量升级的关键。加氢脱硫是当前大规模工业应用的FCC汽油后处理脱硫技术。

——选择性加氢脱硫工艺

在最大限度地保护烯烃不被加氢饱和的前提下实现深度/超深度脱硫,代表性技术有IFP-AXENS公司开发的Prime-G+技术、ExxonMobil公司开发的SCANfining技术、CDTECH公司开发的CD-Tech技术,以及中国石油化工集团公司开发的RSDS-III技术。

——深度脱硫-烯烃转化耦合技术

在实现深度/超深度脱硫的同时,将FCC汽油中的烯烃转化为与其辛烷值相当或更高的异构烷烃。代表性技术为中国石油大学(北京)和中国石油兰州化工研究中心开发的GARDES技术,以及原Mobil公司开发的OCTGAIN技术。

——临氢吸附脱硫技术

采用临氢吸附脱硫剂和反应-再生反应系统,目前唯一投入工业运行的临氢吸附脱硫技术为由ConocoPhillips公司原创、由中国石油化工集团公司引进再开发的S-Zorb技术。

催化重整

催化重整是以石脑油为原料生产高辛烷值汽油组分和芳烃的重要手段,重整工艺催化剂大部分使用铂。按催化剂再生方法及床型的不同,可分为固定床半再生式、固定床循环再生式和移动床连续再生式3种类型。随着新型高活性稳定性双金属重整催化剂的研制成功和工业重整装置规模的扩大,固定床半再生和循环再生工艺的比例有所降低,移动床连续再生重整加工能力增长较快,但目前半再生式重整仍占主导地位。

催化柴油加氢裂化

国内外典型的催化柴油加氢裂化技术包括:

LCO Unicracking技术、MAK-LCO技术、FRIPP FD2G技术和RIPP公司的RLG技术。

1.LCO Unicracking 技术

UOP公司LCO Unicracking技术,将催化柴油转化为高辛烷值汽油调和组分,生产超低硫柴油和超低硫汽油。

2.MAK-LCO 技术

由Mobil-AKZO-Kellogg-Fina 联盟开发的MAK-LCO技术,在中压下将催化柴油经加氢改质转化为高辛烷值汽油和高质量柴油的单段加氢裂化过程,其核心是Akzo的KC系列加氢裂化催化剂。

3.抚顺石油化工研究院(FRIPP) FD2G 技术

FRIPP开发了一种将高芳烃含量的催化柴油生产高辛烷值汽油和轻芳烃的FD2G技术。该技术采用一段串联工艺流程,使用强裂化、弱加氢、多环芳烃定向转化能力强的催化剂,利用催化柴油中的芳烃,将重芳烃转化为轻芳烃富集在石脑油组分中,并控制加氢反应深度避免将单环芳烃加氢饱和,从而可生产高附加值汽油调和组分和清洁柴油调和组分。

4.RIPP的RLG技术

RLG技术是RIPP开发的将催化柴油中二环、三环芳烃加氢饱和为单环芳烃,再进一步开环裂化为汽油馏分中的苯、甲苯、二甲苯(BTX)等高辛烷值组分,从而达到生产高辛烷值汽油和BTX原料的目的。

烷基化

烷基化的主流工艺包括硫酸法、固体酸法、氢氟酸法和离子液体法等。其中硫酸法及氢氟酸法正处在持续的改进之中,固体酸法及离子液体法技术已日臻成熟。烷基化油具备高辛烷值、低硫、馏程全、几乎无芳烃,以及无烯烃的优点,是一种理想的汽油调和组分,国内外典型的烷基化工艺见表1。

异构化

烷烃异构化是指在一定的反应条件和催化剂作用下,将原料中辛烷值较低的正构烷烃转化成相应的辛烷值较高的支链烷烃。烷烃异构化工艺分为一次性通过异构化工艺和循环异构化工艺。

异构化的代表工艺有:UOP公司的Penex工艺;UOP公司的Par-Isom工艺;Axens公司有一系列异构化技术,包括Ipsorb工艺、Hexorb工艺和Isomerization工艺。

国内华东理工大学、金陵石化公司和中国石化建设工程公司共同开发了C5/C6 异构化工艺。中国石化石油化工科学研究院开发了RISO 的C5/C6烷烃异构化技术及催化剂,以复合分子筛负载贵金属为催化剂。

延迟焦化

延迟焦化是重要的渣油加工技术,可加工廉价的重质高硫、高金属含量的渣油,柴汽比高而且焦化汽油加氢后可作为裂解乙烯装置的原料,因而延迟焦化成为许多炼厂优先选用的渣油加工方案。目前,比较成熟的延迟焦化技术以FosterWheeler、Lummus、Conoco、Kellogg和中国石化的技术为代表。

1.FosterWheeler的SYDEC( SelectiveYieldDelayed

Coking)工艺

FosterWheeler技术的特点是采用低压、超低循环比设计,以保证液体产品的高收率。目前,FosterWheeler公司在焦化技术上处于领先地位,主要表现在收率预测、工艺设计、加热炉设计,以及详细工程设计等方面。

2.Lummus公司的延迟焦化技术

Lummus延迟焦化技术的主要特点包括:①最大灵活性的设计;②适应进料的变化;③适应加工能力的变化; ④工艺设备设计的灵活性。另外,采用标准室式加热炉,根据加热炉功率可以选用单燃烧室或双燃烧室。

3.Conoco公司的ThruPlus工艺

Conoco公司技术的主要特点是馏分油循环技术和一系列设计软件的应用。在流程上采用馏分油循环技术和零循环比后,可使液体收率提高3%~4%,焦炭收率下降约3%~4%。

4.Kellogg延迟焦化技术

Kellogg技术的主要特点是采用低压、低循环比操作。目前,Kellogg典型的焦炭塔操作压力为0.10M~0.14MPa,装置的循环比可按0.05设计。

5.中国石化的延迟焦化技术

中国石化的延迟焦化技术主要包括石油化工科学研究院、中国石化工程建设公司和洛阳石化工程公司开发的专利、专有技术。主要特点为:低压、低循环比操作,以及高液收。此外,在焦化消泡剂、可调循环比焦化工艺,以及组合工艺开发方面也有自己的特点。近几年,中国石化的延迟焦化技术已走出国门,先后在苏丹、伊朗等地的炼油项目中提供了技术许可及相关设计服务。