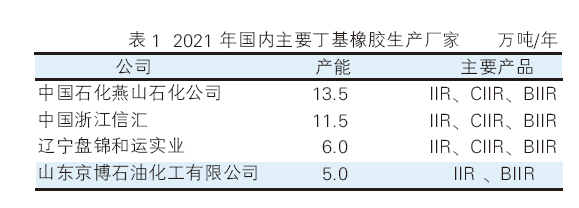

作为第四大合成橡胶胶种,近年来我国丁基橡胶产业迅速兴起,国内丁基橡胶生产技术取得了较大的进步。目前,中国石化燕山石化、中国浙江信汇、辽宁盘锦和运实业和山东京博石油化工有限公司等公司均生产丁基橡胶,如表1所示。

但随着产业的发展,市场需要一些新的丁基橡胶牌号,急需开发一些高端产品,以满足市场的高端需求,下面重点介绍饱和丁基橡胶和星型支化丁基橡胶2种产品。

饱和丁基橡胶

溴化异丁烯-对甲基苯乙烯弹性体(BIMS)是由对甲基苯乙烯与异丁烯在低温下通过阳离子聚合得到异丁烯-对甲基苯乙烯聚合物,再通过溴化改性制得的饱和溴化丁基橡胶。BIMS弹性体是完全饱和的三元共聚物,主链是异丁烯,侧链是PMS和溴化对甲基苯乙烯。其气密性比是普通丁基橡胶的10倍。

BIMS弹性体的耐热老化性能比传统溴化丁基橡胶更好,用于内衬时可进一步改善耐曲挠、龟裂性能。BIMS弹性体和其他一些通用橡胶及热塑性弹性体的相容性得到改善,拓宽了其在胎面、胎侧、胎体以及非胎橡胶制品中作为改性组分的应用领域。再者,BIMS性弹性体具有独特的剪切-黏度效应,在低剪切力作用下可快速稠化,而在高剪切力作用下则呈现较低黏度,因而具有较好的加工性能。发展饱和丁基橡胶需要有一定的基础,特别是要发展甲基苯乙烯单体的技术,满足未来对甲基苯乙烯单体的需求。

1.研发进程不断加速

自“十三五”以来,中国石油石化院兰州化工中心与北京石油化工学院合作,开展离子液体介质中异丁烯共聚甲基苯乙烯弹性体研究、淤浆法异丁烯-对甲基苯乙烯技术研究等技术攻关。在离子液体介质中异丁烯共聚甲基苯乙烯弹性体研究中,系统研究异丁烯、p-甲基苯乙烯在离子液体介质的共聚行为,由于温度是反应的关键,着重探讨单体投料比以及聚合温度对无规共聚物分子结构(共聚组成、序列结构、分子量及其分布)的影响,寻找-50~-70℃下无规共聚物分子量达到50,000~150,000的最佳反应条件。研究聚(异丁烯-co-p-甲基苯乙烯)无规共聚物的分子结构(共聚组成、序列结构、分子量)对拉伸强度、伸长率、玻璃化转变温度以及热氧稳定性的影响等。并对溴化的聚(异丁烯-co-p-甲基苯乙烯)无规共聚物的微观结构、硫化特性以及物理机械性能进行表征与评价。研究异丁烯、p-甲基苯乙烯在离子液体介质的共聚行为,着重探讨离子液体的极性、黏度等因素对竞聚率的影响。在淤浆法异丁烯-对甲基苯乙烯技术研究中进一步明确了聚合工艺,采用淤浆聚合工艺,考察了单体浓度、引发剂铝水比、聚合时间和反应温度等对异丁烯和p-甲基苯乙烯无规共聚的分子量、分子量分布的影响。确定淤浆法的聚合条件,实现异丁烯、甲基苯乙烯在淤浆聚合体系中的无规共聚及聚合物中甲基苯乙烯含量的精确控制。系统研究聚(异丁烯-co-p-甲基苯乙烯)的溴化过程,考察自由基溴化和光照溴化过程。完成淤浆法饱和丁基橡胶基础胶异丁烯-对甲基苯乙烯制备,其重均分子量≥200,000,完成异丁烯-对甲基苯乙烯溴化研究,溴化异丁烯-对甲基苯乙烯苄基溴含量0.5~1.0mol%;已经具备产业化开发的基础。目前国内还没有饱和丁基橡胶产品的牌号。所以应该结合各企业的装置特点,开发适合的工艺, 开展饱和丁基橡胶工业化开发,满足市场高端需求。

2.四大主要应用领域

气密层:饱和丁基橡胶在轮胎中最重要的用途是用于气密层。与CIIR和BIIR相比,BIMS弹性体的气密性能更好,且耐热性能和耐屈挠性能显著改善,可减轻轮胎的质量,节约橡胶原材料。由于其空气保持率提高可达10倍,具有先进气密层的轮胎操作更方便、寿命更长。

医用胶塞:天然胶塞存在生物安全性缺陷,丁基胶塞则具有突出的生物安全、化学稳定、气密、清洁等性能,制药领域使用丁基胶塞是今后发展趋势。BIMS是超洁净的弹性体,不含低聚物和防老剂,是很有发展潜力的新一代医用胶塞材料。

硫化胶囊:饱和丁基橡胶用于硫化胶囊,具有顺畅的加工流程、更好的耐热性和耐蒸汽性、低膨胀率、优异的不渗透性、高抗撕裂性和稳定的胶囊寿命。

减震橡胶制品:由于BIMS具有优良的耐热性能,在减震制品领域有良好的应用前景。

星型支化丁基橡胶

丁基橡胶由于其分子结构具有庞大甲基群,而且分子间排列紧密,使其具有优良的气密性,在轮胎和密封材料中的应用具有不可替代的优势。但也正是由于分子排列紧密,导致其阻尼性好,应力松弛慢,加工性能差。星型支化丁基橡胶具有独特的三维形状以及高的支化结构,表现出优良的粘弹性能,从而能极大地改善了丁基橡胶的加工性能。带有支链的丁基橡胶在胶粒强度和应力松弛平衡方面表现出与原有线形丁基橡胶分子不同的加工性能。

星型支化丁基橡胶由于生产技术难度大,国内尚无成熟的技术和产品。由于阳离子聚合技术复杂,硬件要求极高,有关星型支化异丁烯聚合物方面的研究主要集中在高校,包括美国阿克伦大学kenndy课题组、美国马塞诸塞大学Fuast课题组和日本中部大学Sawamoto课题组。

1.三大合成路线

按合成路线分类,星型支化丁基橡胶主要有3种制备方法:先臂后核法(arm first),即加入双官能团或多官能团乙烯系化合物的连续共聚/偶联法;先核后臂法(core first),即多官能团引发剂法;核臂同时进行法(Core and arm fisrt),即多官能偶联剂连接法。

(1)先臂后核法 先臂后核法是采用单官能引发剂合成活性聚合物链,再与多官能团终止剂或双官能团单体(如二乙烯基苯、二异丙基苯、多官能化烷基环硅氧烷等)进一步终止或交联反应,形成支化聚合物。

(2)先核后臂法 采用多官能引发剂的先核后臂法,是一种合成星型聚合物最简单的方法。可从一个引发剂中心核向外增长多个聚合物链,生成星型聚合物,臂的数目取决于引发剂官能团的数目,臂的长度可以通过控制/活性聚合物方法加以设计,而且链末端保持活性中心,可以继续引发第二种单体聚合,合成星型嵌段共聚物, 还可以通过将其端基官能化制备星型遥爪聚合物。

(3)核臂同时进行法 在核臂同时进行法中一般采用聚二烯烃作为多官能偶联剂。异丁烯在链增长过程中,即在形成臂的同时可以与聚二烯烃中多个双键发生接枝反应,从而制备出星型支化丁基橡胶。

2.产业化进一步加速

“十三五”中国石油牵头国家重点研发计划“高性能合成橡胶产业化关键技术”项目,开展“星型支化丁基橡胶”产业化, 由中国石油石油化工研究院、浙江信汇新材料股份有限公司和北京石油化工学院伍一波教授团队联合攻关。由于支化剂的结构和用量是开发星型支化丁基橡胶的关键因素,制备分子结构和参数稳定的支化剂对工业产品质量影响很大。通过一系列筛选与研究,开发了自主合成的支化剂,利用该支化剂,采用淤浆法合成了双峰分布的星型支化丁基橡胶。从研究阶段,不断优化支化剂结构、探索高分子量占比和支化程度等对力学性能的影响,最终确定最佳的支化剂结构。

为了解决丁基橡胶行业缺少阳离子工程化放大研究装备的问题,依托浙江信汇丁基橡胶工业装置,中国石油石油化工研究院与浙江信汇联合建设了首套500吨/年 “星型丁基橡胶中试”装置,用于高端丁基橡胶新产品的工程放大研究。通过小试、中试研究,考察并解决了系列工程化问题后,成功实现星型支化丁基橡胶的工业化生产,星型支化丁基橡胶是该装置开发的第一个新产品。

新开发的星型支化丁基橡胶制备技术,不仅支化剂制备易实现工业生产,而且淤浆法星型支化丁基橡胶在现有工业装置上可以直接生产。该技术充分利用了阴离子聚合易于控制,可进行精确的分子设计的特点,设计合成了支化活性高的聚合物支化剂。开发的支化剂易溶解于溶剂中,在模试装置上不需要改变现有溶剂体系,也不需要引入新的溶剂。在淤浆法聚合中,可随现有溶剂体系直接加入淤浆法丁基橡胶的聚合釜中,过程易操作。2018年5月,在浙江信汇新材料股份有限公司完成星型支化丁基橡胶工业试生产,实现3万吨/年生产示范。生产示范装置产能、单体浓度和转化率等关键指标均达到国家项目任务书要求。

开发的星型支化丁基橡胶具有较好的加工安全性能和较快的硫化速度,门尼松弛面积松弛速率略快,满足胶料加工的要求;具有较好强伸性能和老化性能;具有较小的剪切黏度、更低的流动阻力和更好的加工流动性,更容易充模成型;并且加工能耗低。接下来,应进一步加大星型丁基橡胶的推广应用。