从德国4.0到《中国制造2025》,智慧工厂的概念逐渐走入人们的视野,在制造业和互联网中引起广泛讨论。蓬勃发展的互联网与传统制造业展开深度融合,落实到工厂中的改革探索也在各行各业中被广泛推进。发展几十年以来,哪些行业的已经初具智慧工厂雏形?化工行业在其中的进程如何,又面临哪些问题?

本文围绕以上两个问题,简要介绍智慧工厂的定义,不同行业智慧工厂发展差异性对比,结合《中国制造2025》重点推动行业的智能制造现状进行分析,简单介绍化工龙头企业的智慧工厂规划,同大家一起探讨化工智慧工厂。

智慧工厂的定义

中国科技自动化联盟定义:智慧工厂(Smart Factory)是在制造业一系列科学管理实践的基础上,深度融合自动化技术、信息通信技术和智能科学技术,结合数据、信息和知识建立核心竞争力的,新一代制造业企业及其生态系统。智慧工厂拥有三层基本架构,分别为计划层、执行层和设备控制层,大致对应为企业资源计划系统(ERP)、制造执行管理系统(MES)和过程控制系统(PCS)。

智慧工厂包括看得见的自动化生产线、现场大屏和可视化的生产反馈等,更重要的是体现在看不见的智慧发展方向和蓝图规划。

智慧工厂发展现状

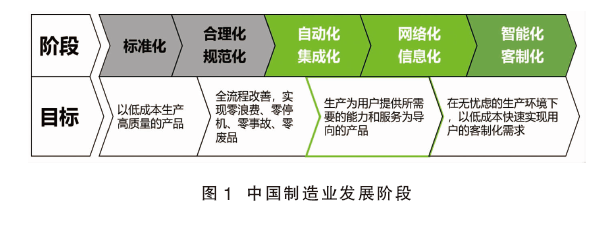

中国的制造业正经历着自动化、集成化向网络化、信息化阶段的转换(详见图1),部分领先企业逐步走向智能化、客制化的阶段。但现阶段的“智能”工厂与真正意义上的智慧工厂仍存在较大差距。

制造业工厂可以划分成流程型和离散型工厂。流程型工厂对“智慧工厂”尚在探索中,离散型工厂的“智慧工厂”建设解决方案相对完善。

流程型工厂以复杂的化学反应连续生产为主,代表行业有石化、化工、制药等。流程型工厂更倾向于上游大化工企业,生产制造过程中需要大量的能源、产生大量的碳排放等。流程型工厂发展的方向还是以淘汰落后产能、调整产业结构为主。其面临较为严峻的问题还是提升能源利用效率、绿色生产技术攻关、产品结构性过剩等,在向智慧工厂的道路上迈进行程较慢。

离散型工厂以物理加工过程为主,代表行业有机械、包装、汽车、纺织。一方面是国家战略支撑,《中国制造2025》中着力推动机械、航空、船舶、汽车、纺织、食品、电子等行业的生产智能化改造;另一方面是离散型工厂特性决定的,离散型工厂相对来说发展比较成熟,进行数据化、自动化之后会显著提高生产效率、降低成本、节约能源。

典型离散型行业的智慧工厂现状

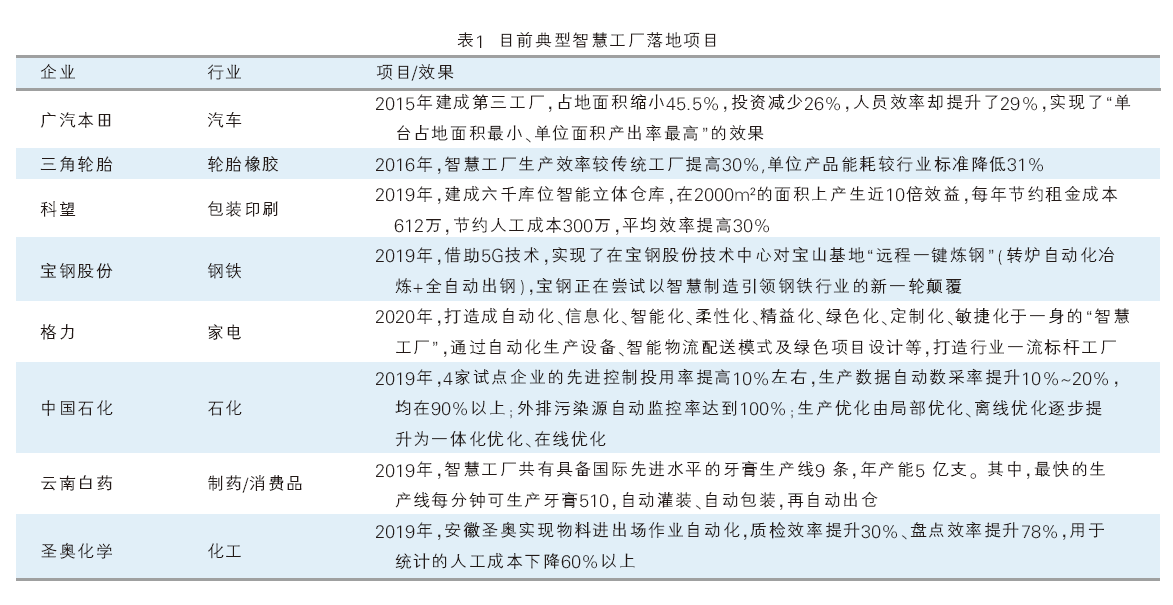

汽车、橡胶轮胎、家电工厂作为排头兵,正在以提升生产效率、降低能耗为主建立智能工厂。目前发展较为成熟的家电企业也在积极建立智慧工厂。例如,格力从2020年3月,开始建设集自动化生产设备、智能物流配送模式及绿色项目设计的智慧工厂。

近几年包装行业迅猛发展,由于其对仓库的需求较高,智能工厂可以借鉴发展迅猛的物流行业,围绕节约人工成本、提升单位面积利用率等方面进行智能化。包装仓库结合物流端,智能工厂越来越完善。目前典型智慧工厂落地项目见表1。

其中,宝钢作为钢铁行业的代表,与5G技术进行深入应用融合,在生产局部中应用目前科技通讯最新产物,实现“远程一键炼钢”。但是离建设智慧工厂尚有一段距离。

中石化企业对未来智慧工厂也有一定布局。根据“十二五”发展规划,中国石化全面启动了经营管理平台集中集成、IT共享服务中心、移动应用、智能石化试点等信息化示范工程建设。目前还是处于分散性应用数控系统,尚未完全互联。

化工行业的智慧工厂发展现状

巴斯夫到2021年,实现全球420个工厂应用增强现实终端,提升操作工的生产效率和安全性;100座工厂应用预测性维修系统。通过增强现实和预测性维护,实现串联采购、工程和生产。通过工程数据管理、数值化装置进行生产的纵向整合,结合采购端的横向整合,实现整个供应链管理的物流可视性。

中化国际旗下圣奥化学,是全球领先的聚合物添加剂综合服务商。霍尼韦尔为其铜陵工厂提供了一整套制造执行系统解决方案。该解决方案可以实时采集全厂分布式控制系统(DCS)数据,集成地磅数据、企业管理解决方案(SAP)数据、包装生产数据和质量数据等,建立一个全厂的数据中心和一个统一的信息发布平台,实时显示全厂工艺流程控制、质量检测数据、生产操作情况、生产订单完成情况以及库存情况等。

化工行业的大数据创值模式处于探索阶段。国内化工企业正在智能制造方面积极构建理论框架,而国外部分化工企业已经在智能生产方面展开实践,在可视化增强现实和预测性维修方面积累了部分经验。

化工行业的数字转型落后于其他行业,主要原因在于:一是化学分子自身无法数据化;二是化工行业自动化红利已达到顶端,数据化能够带来的收益有限;三是化工行业生产周期长,是重资产型行业。

人员方面,化工生产无法脱离人,但一线人员数据录入不规范,可靠性差,难以整理,尚不能满足化工智能制对数据的要求。另外,在集成化程度方面,目前化工生产端系统分散、类型多样,数据集成化程度低。

总结

各个行业的智慧工厂解决方案都比较完善,但最后落实的试点企业寥寥。因供给和需求端不匹配,不同行业特点不一,落地的产品设计和配套都需要重新设计。目前国外优秀成功案例有限,而国内仍处于摸索阶段。

化工行业的智慧工厂尚处于探索阶段,理论结构可以借鉴其他行业的情况,实际落地则需要慢慢实践,从点及面的探索化工行业的智慧工厂模型。炼化行业和化工行业还有所不同,智能炼化有大型龙头企业试点作为牵引,而化工行业相对分散,对成本较为敏感,实施智慧工厂的难度相对较大。成熟化工产品的大型制造装置运行年限长,暂无新建、拟建计划,对传统化工厂进行智能化改造得不偿失。我国化工行业蓬勃发展,新建、拟建项目年年创新高,在扩张产能的同时,需要更多的提升质量,勇于创新,尝试智能化、智慧化的新型工厂,布局未来。

龚慧萍 中国化工信息中心咨询事业部高级咨询师,毕业于复旦大学,物理化学硕士学位,拥有4年化工行业从业经验,专注于专用化学品行业信息研究与咨询。其专长领域包括能源、新材料和高分子等。曾在《氢能投资组合研究》《多元醇的中国市场研究》《石墨烯中国市场研究》《气体联合及丁辛醇装置发展策略研究》《丙烯腈下游系列产品市场研究》《氯碱产品链研究》等咨询项目中担任核心咨询顾问及项目经理的角色。