芳纶纤维全称为芳香族聚酰胺纤维,是由酰胺键互相连接芳香环(Ar-CONH-Ar)所构成的合成型线形高分子,至少有85%的酰胺键直接连接在2个芳环上的一类高分子聚合物制成的纤维,主要品种有对位芳纶、间位芳纶和杂环芳纶等。

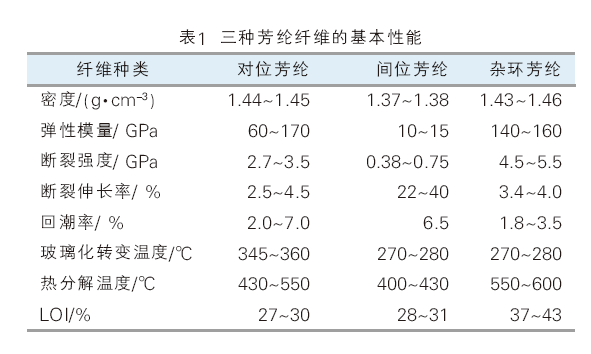

芳纶最早由美国杜邦公司研制成功,并于20世纪60年代末实现了商业化生产。全球具有影响力的对位芳纶品牌有美国的Kevlar®和日本的Twaron®,近几年来自韩国的Heracron®和我国的泰普龙®(Taparan®)、Stararmid®在国内市场也具备了一定的影响力;间位芳纶品牌有美国的Nomex®、我国的泰美达®(Tameta®)和日本的Conex®;杂化芳纶有俄罗斯的Armos®(杂环芳纶)等,我国中蓝晨光、航天46所、四川辉腾等公司也有类似产品生产,称为芳纶III。三种芳纶纤维的基本性能见表1。

国内外芳纶产业发展状况

1. 对位芳纶

“六五”期间,我国已经开始布局对位芳纶国产化工作,但产业化进程推进缓慢;一直到“十一五”期间,我国终于突破了对位芳纶工程化关键技术,建成百吨级以上规模生产线,并实现了连续稳定生产;“十二五”期间,国内对位芳纶进入高速发展阶段,多家企业建成了千吨级对位芳纶生产线并投产。目前,国产对位芳纶已实现了基本型及部分高性能产品的批量供应,总产能约17000吨/年。

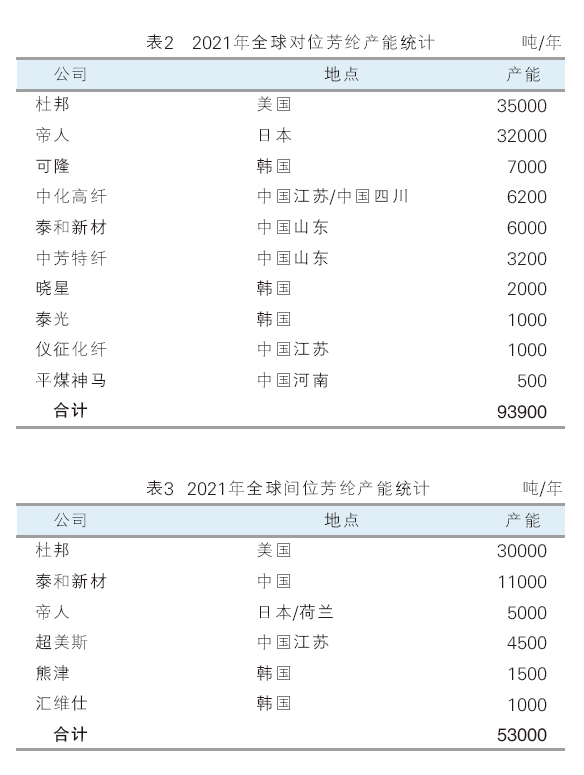

2021年,全球对位芳纶产能约为9.4万吨/年(详见表2),仅美国、日本、韩国和中国等少数几个国家有能力生产。生产商主要是美国杜邦公司和日本帝人公司两家, 合计占据了70%~80%的市场份额。1971年杜邦公司完成试生产设备(100~200吨/年)生产后,经过多次扩产和合资,其Kevlar®纤维生产能力已经超过3.5万吨/年。日本帝人公司在收购荷兰阿克苏公司的Twaron®纤维和多次扩产后,对位芳纶生产能力已超过3万吨/年,并已经在泰国建设新的高性能纤维生产工厂。目前,国外对位芳纶产业技术发展主要特点是生产大规模化,产品系列化和差别化,生产技术一体化。

2. 间位芳纶

我国间位芳纶的研制开发始于20世纪70年代,但由于种种原因,相关研究成果未能实现工程化转化。直到2000年,广东彩艳股份有限公司建成我国第一条年产200吨间位芳纶工业生产线。随后,2004年底泰和新材在国内率先实现了间位芳纶千吨级规模化生产。目前,国产间位芳纶已经实现了系列化、差别化生产,总产能约15000吨/年。

间位芳纶最早由美国杜邦公司研制成功,并于20世纪60年代末实现了商业化生产,商品名为Nomex?誖。随后,日本帝人公司也开发了结构基本相同的间位芳纶,并成功实现产业化,商品名为Conex?誖。间位芳纶曾长期被美国杜邦公司和日本帝人公司垄断,不仅在工艺技术上进行严格保密,在产品供应上也实行特别限制。目前,国外间位芳纶产业技术发展主要特点是原料生产技术绿色化,产品系列化和差别化,应用技术研究深入,高端市场份额高。

3. 杂环芳纶

杂环芳纶在国内始于20世纪90年代。其中,中蓝晨光于1998年开始进行杂环芳纶的国产化研究,于2007年率先在国内开发出满足要求的杂环芳纶纤维,其600tex复丝拉伸强度≥4200MPa,拉伸弹性模量≥125GPa;后于2013年又开发出改进型杂环芳纶纤维(100tex股纱拉伸强度≥5000MPa,拉伸弹性模量≥145GPa),综合性能达到俄罗斯ArmosⅢ的水平。国内目前有三家企业进行杂环芳纶的规模化生产:中蓝晨光、科工46所和自贡辉腾,总产能约150吨/年,实际产量不足100吨。

俄罗斯的注意力一直集中在杂环芳纶的研发和生产上,杂环芳纶的总产能估计在2000吨/年左右。

国产芳纶行业面临的问题

总体上,我国芳纶行业发展水平与国外的差距主要集中在以下五个方面:

(1)纤维性能离散性比国外同类产品大,质量均一性、稳定性差,限制了国产纤维的工程化及规模化应用。

(2)在几种国产芳纶中,对位芳纶与国外的差距最大。对位芳纶纤维在断裂强度和模量两项关键技术指标及其稳定性与国外高等级产品尚有差距,限制了国产对位芳纶在高端领域的应用。

①国内产品差距较大:主要是产品性能及稳定性不如国外;600D以下规格产品市场认可度不高;高模等高端产品还未实现国产化水平;②技术水平存在不小差距:国内纺丝速度在300~600m/min左右,而国外已达800m/min。③产业规模差距较大:国内产业规模约17000吨/年,和国外的数万吨相比差距较大,国内产业分散,还未达到经济规模。④应用水平存在较大差距:目前国产芳纶因产品稳定性及可靠性等影响,主要用于低端领域。

(3)产品品种、规格和型号少,尚不能完全满足不同应用领域的市场需求。国内间位芳纶总产能已达15000吨/年,其中烟台泰和产能达11000吨/年,国内总规模和单厂规模都居世界第二。但国内生产技术基本都采用湿法纺丝工艺,与世界最先进的干法纺丝工艺还存在差距;另外在产品方面,国内产品性能水平及规格系列化程度还和国外存在差距,主要是产品性能及稳定性较差,400D以下纤度产品还未获得市场认可。

(4)杂环芳纶的生产规模小,生产成本较高,缺乏市场竞争力。

杂环芳纶在性能及产业规模方面还存在差距。俄罗斯杂环芳纶总产能2000吨/年,而国内产能仅约150吨/年;俄罗斯纤维性能研发水平可达7GPa,产品水平达到6.5GPa,而国内研发水平最高在6.0GPa,产品水平在5.0GPa左右。

(5)关键装备对外依赖性强。尤其是对位芳纶,对设备材质、精度等要求高,关键装备基本都需要进口,如连续聚合反应器、纺丝计量泵等关键设备依赖进口。国内对位芳纶聚合螺虽已可以国产化,但应用质量相去甚远,对我国未来芳纶的发展存在隐患。

造成我国芳纶行业上述差距的主要原因有以下几点:

(1)芳纶的高性能化、稳定化和均一化的制备技术落后。我国对位芳纶纤维的高性能化、稳定化和均一化关键制备技术落后,导致纤维力学性能离散性较大,质量稳定性差。同时,纤维的强度、模量和伸长等性能指标不高,与国外Kevlar129、Kevlar149、Kevlar KM2、Kevlar KM2 Plus等高等级产品存在一定差距。对位芳纶纤维产品结构不合理,部分高等级产品尚未实现量产。

(2)对位芳纶大规模生产技术落后,一体化生产技术尚未实现。我国的对位芳纶工程化技术虽然取得突破,但缺失一体化生产技术,单线产能低,造成整体生产规模小,生产效率低,单位生产成本较高。目前,我国芳纶原料和纤维的生产较为分散,酰氯和二胺两种单体需从原料生产企业运送到纤维生产企业,装卸和物流成本很高,也不利于原料质量的稳定。美国杜邦和日本帝人(荷兰)均采用从基础化工原料到芳纶纤维一体化生产技术,省去了原料运输的环节,且原料生产过程中产生的SO2等低分子副产物实现循环利用,工艺体系绿色环保。

(3)国产芳纶应用技术和配套装备技术落后,需求牵引乏力。对高性能纤维而言,其应用技术也是关键技术,是纤维生产技术发展的驱动力,重要程度不亚于纤维的制造技术本身。由于我国芳纶的应用技术相对落后,缺少高端应用企业的有力牵引,芳纶原料的生产技术、纤维制造技术及配套高端装备制造技术均落后于先进发达国家;而纤维技术的落后又反过来影响芳纶下游市场的开发与应用。目前,我国芳纶产业链虽初步形成,上下游企业已达数百家,但不够完整。相比之下,美国则形成了从基础原料、纤维、复合材料到国防军工、航天航空等高端应用领域完整的产业链条。

国产芳纶产业的发展方向

结合芳纶行业的差距与不足,提出如下发展建议:

(1)梳理产业链实际情况,制定宏观政策引导

全面梳理芳纶基础原材料、核心工艺技术、关键装备相关情况,准确、系统、全面、实时掌握产业链实际情况。加强顶层设计与宏观引导,构建芳纶研发、生产与应用融通、完整的产业格局,提高资源配置效率,营造要素集约、联动协同的创新生态环境。

(2)集中优势资源,组织重大攻关专项,把产业做大做强

因芳纶是重要的战略物资,在国民经济和国防军工中有广泛应用,应以大型国有企业为抓手,调动、集中、整合国内资源、人才和技术优势,集中力量解决关键技术与产业瓶颈等问题,提高产业集中度,把产业做大做强。

(3)加强共性和基础技术研发,夯实产业提升基础

通过金融财税等多途径政策措施,激励企业对国产化原材料、制造装备进行验证与应用,强调研用结合,以支撑国产原材料、制造装备提质提量。加强先进基础工艺、关键共性技术供给,加强工业基础软件、材料设计软件、检测检验装备的国产化,提升产业基础配套能力,夯实产业基础。以企业为技术创新、研发投入、创新成果应用和产业创新受益的主体,促进研究成果的产业化进程。

(4)以应用需求为导向,建立应用示范工程

以轨道交通、新能源汽车、5G等先进产业的国内巨大市场需求为导向,加速在相关产业实施应用示范工程,突破针对应用场景的创新设计与制造技术,推动国产化替代应用和升级换代。加强支撑体系建设,强化原材料、产品、应用等技术标准体系建设,以应用为牵引构建与国际接轨的材料标准体系。

(5)充分利用芳纶工作部建设,促进上下游产业的整体发展

发挥芳纶工作部行业发展的引导作用,鼓励企业差异化发展,适应多领域的应用需求,并进行有序竞争,定期发布经济景气指数。践行芳纶行业自律公约,建立芳纶纤维上下游产业协同发展生态,有效避免企业之间无序竞争,做好行业布局。