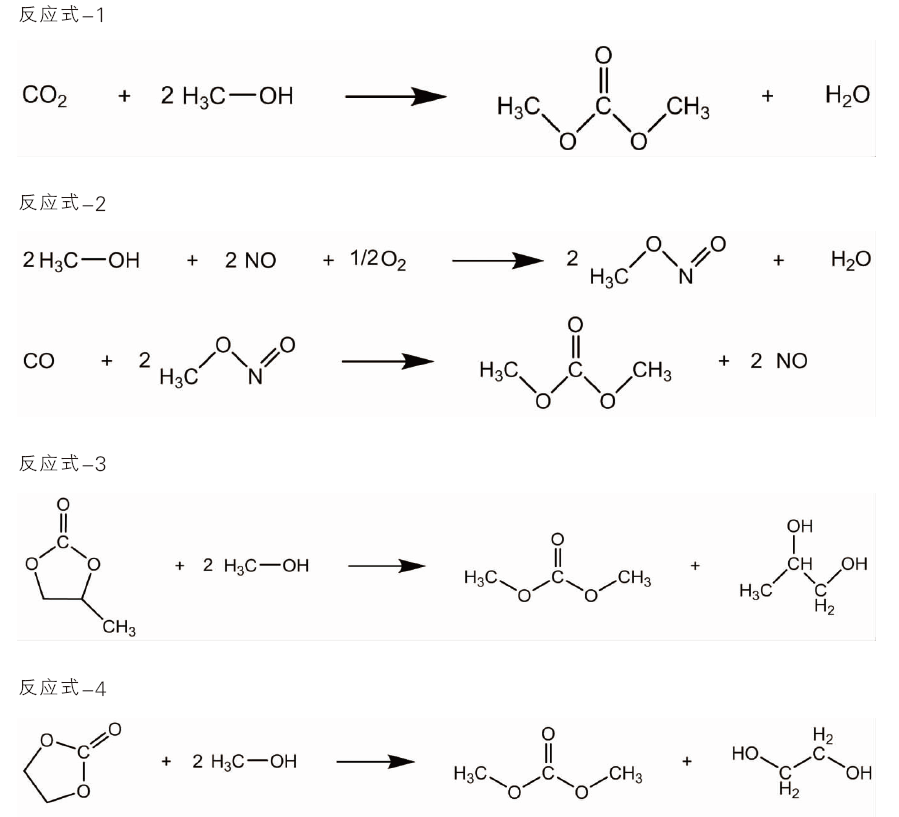

碳酸二甲酯(DMC)是一种重要的绿色化学品,主要用作合成聚碳酸酯的原料、锂离子电池的电解液溶剂和涂料溶剂等领域,特别是随着新能源汽车的快速发展和聚碳酸酯材料用途的不断拓展,全球DMC的使用量近年来快速增长。DMC的主要制备技术有以煤炭为基础原料的甲醇液相氧化羰化法(见反应式-1)或气相氧化羰化法(见反应式-2)和以石油为基础原料的碳酸丙烯酯酯与甲醇交换法(见反应式-3)或碳酸乙烯酯与甲醇交换法(见反应式-4)。本文主要介绍甲醇氧化羰化法制备DMC技术进展。

甲醇液相氧化羰化制备碳酸二甲酯

上世纪80年代初,意大利艾尼公司率先以氯化亚铜为催化剂实现了甲醇液相氧化羰化制备DMC的工业化生产,在欧洲建成年产10万吨DMC生产装置,主要为聚碳酸酯生产配套原料,已运行30余年。该装置和技术目前归沙特基础工业公司(SABIC)所有,2020年SABIC与中石化合作用同一技术在天津中沙石化建成10万吨DMC的生产装置,为年产26万吨聚碳酸酯提供原料。该方法技术成熟、可靠,但所用的氯化亚催化剂铜腐蚀性强、寿命短,不得不采用昂贵的特种材料制作反应器和在反应过程中补充氯化氢来维持氯化亚催化剂的活性和寿命,导致反应器投资高、操作操作麻烦。为此,国内外业内学者积极开发活性高、腐蚀性低和寿命长的新型催化剂。

甲醇液相氧化羰化合成碳酸二甲酯催化剂主要有以下三大类:第一是金属铜的化合物,如氯化铜、氯化亚铜等,氯离子会造成设备腐蚀,其中一价铜化合物有较高的催化活性,二价铜的催化活性显著偏低;第二是钴类催化剂,这种催化剂主要成分为氯化钴,其在催化过程中需要席夫碱等作为配体,但因席夫碱配体在高温下容易分解造成催化剂失活,从而使其实际应用有极大的局限性;第三为钯系催化剂,目前使用较多的是氯化钯等,在使用过程中也需要添加铜化合物等助催化剂。综上所述,铜系催化剂成本较低,在实际的反应过程中有较好催化活性,已成为研究和工业应用的主要方向。

中国科学院成都有机化学研究所于1996年承担国家“九五”科技攻关项目,研发出新型氯化亚铜配合物催化剂,在实验室模试放大研究和千吨级中试装置上应用的基础上,2020年以来在国内某企业万吨级装置上进行工业化应用研究,解决了氯化亚铜腐蚀性强的问题,用较廉价易得的材料可满足反应器对材质要求,提高了催化剂的活性和寿命,在反应过程中不用补加氯化氢。但是,氯化亚铜配合物催化剂分离比较困难,成本也相对较高。针对这些问题,正在积极开发低成本催化剂和容易分离的多相催化剂。多相催化剂主要是将氯化亚铜负载在复合氧化物、聚合物、分子筛和碳材料等载体上。本文对碳材料负载铜的多相催化剂用于甲醇氧化羰基化制备DMC进行了研究,采用直接碳热法制备了C-Cu-T催化剂、高温煅烧制备了NHPC载体和CuCl/NHPC催化剂、浸渍法制备了无氯的Cu/NHPC催化剂。结合BET、XRD、XPS、TEM等表征手段,系统研究了煅烧温度、煅烧时间、载体含氮基团的种类等对催化剂组成、结构和催化性能的影响。发现,C-Cu-250催化剂中存在大量的30 nm的介孔结构,且C-Cu-250表面和横截面镶嵌大量柠檬酸铜分解形成的圆球,同时可观察到C-Cu-250材料的基体上出现大量小孔洞,这可能是柠檬酸铜的有机酸部分在碳化过程中分解为二氧化碳和水,从而起到了造孔作用。当碳化温度为250°C,碳化时间为4h时,C-Cu-250催化剂性能较好,DMC时空收率为1.75g/(g·h);多孔碳氮材料负载CuCl催化剂(CuCl/NHPC)中铜负载量质量分数在5%、煅烧氛围为10%H2/N2、煅烧温度为300°C、煅烧时间为2h时,CuCl/NHPC催化剂的催化性能较好,DMC的时空产率达到18.8g/(g·h);多孔碳氮材料负载无氯铜基催化剂(Cu/NHPC),随着催化剂煅烧温度的升高,铜前驱体分解为CuO,然后在高温下碳热还原为Cu2O和Cu,煅烧氛围为N2、温度为400°C、时间为3h时,Cu/NHPC的催化性能较好率、DMC时空产率为16.5g/(g·h)。上述三种催化剂中,C-Cu-250催化剂性的初始活性最低,Cu/NHPC催化剂的初始活性略低于CuCl/NHPC,但Cu/NHPC催化剂不含氯、腐蚀性小、初步评价重复使用性能也较好。由此可见,Cu/NHPC催化剂具有较好的应用前景。

甲醇气相氧化羰化制备碳酸二甲酯

甲醇气相氧化羰化制备DMC如反应式-2所示,工业上在两个反应器中分别进行上述两个反应,用Pd为活性组分的多相催化剂,将NO导入第一个反应器制备中间物CH3ONO,然后在第二个反应器导入CO制备DMC。该方法避免了水-甲醇-DMC三元共沸,DMC分离相对容易,但是NO的毒较大,催化剂腐蚀性强,对反应器材质要求高,一次投入费用高,反应过程中需要补充HCl维持催化剂活性。

1992年日本UBE进行了甲醇气相氧化羰基化制备碳酸二甲酯千吨级中试,2020年国内某企业引进该技术建成年产5万吨DMC生产装置。国内也有科研单位和企业研究开发该技术路线。

总之,甲醇氧化羰基化制备DMC的液相法和气相法相比,综合投资、催化剂性能、操作条件等因素,两者生产成本基本相当,但是液相法催化剂的使用成本还有一定下降空间。

其他煤基路线制备碳酸二甲酯的方法

除了甲醇氧化羰基化法外,还有尿素醇解方法、草酸二甲酯脱羰法和二氧化碳一步法制备DMC。尿素醇解法分两步进行,首先是尿素和丙二醇反应制备碳酸丙烯酯,然后碳酸丙烯酯与甲醇酯交换制备DMC。该方法的关键是第一步尿素和丙二醇反应制备碳酸丙烯酯的催化剂,第二步碳酸丙烯酯与甲醇酯交换技术国内已非常成熟,目前国内已有工业生产装置建成运行或试车。草酸二甲酯脱羰法是利用煤制乙二醇的中间体草酸二甲酯脱除羰基制备DMC,该方法从草酸二甲酯开始流程较短,比较适合煤制乙二醇企业转产DMC,目前国内已有企业建成工业生产装置,也有一些院校和企业在积极开发该技术。二氧化碳一步法制备DMC是以二氧化碳和甲醇为原料在催化剂的作用下制备DMC。该法用工业上大规模排放的CO2为基本原料之一,对二氧化碳的资源化利用和减少碳排放有重要价值。实际上,二氧化碳分子热力学稳定性极高,该反应在常规条件几乎无法实现,目前研究热点是高活性的催化剂、有效耦合反应和过程强化等,但还处于实验室基础研究阶段。