后疫情时期,经济形势更加严峻,石化行业发展面临的国际局势复杂多变,单边主义和贸易保护主义蔓延,高新技术产业成为欧美国等制约我国经济发展的重要筹码。推动石化产业高质量发展,补齐发展短板的问题迫在眉睫。

世界石化产业发展

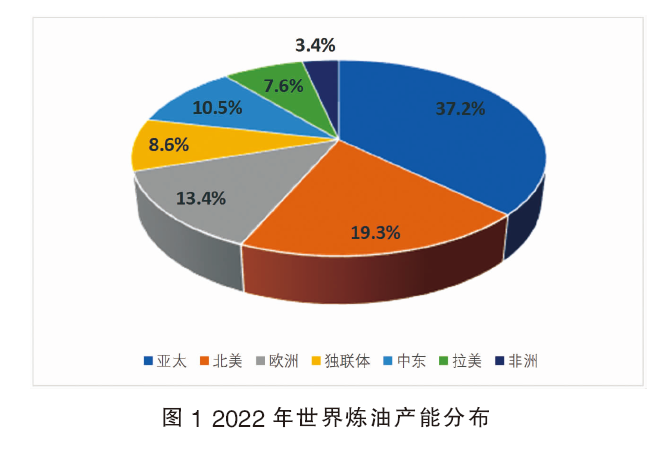

2022年全球炼油能力达到51.24亿吨/年,比2021年增长6400万吨/年。2022年全球石油需求复苏,炼厂的原油加工量为40.27亿吨,较2021年增长3.5%。2022年世界炼油产能分布详见图1。

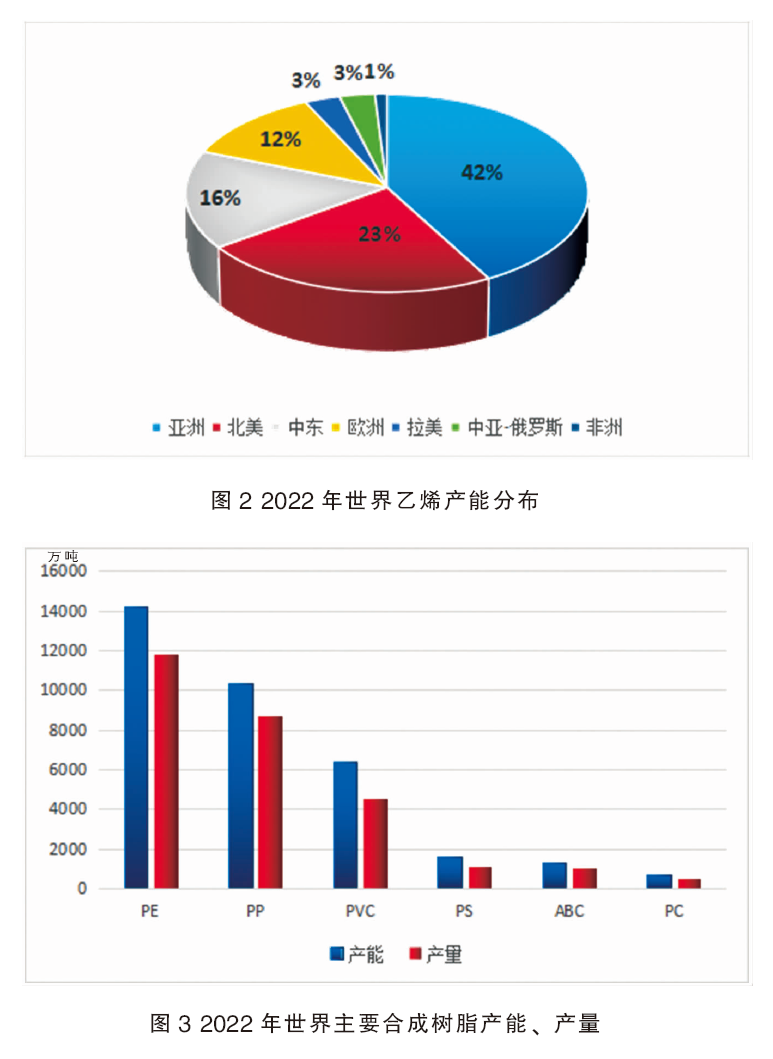

2022年,世界乙烯产能达到 2.18亿吨/年,同比增长4.6%;产量为1.85 亿吨,同比增长3.0%;装置平均开工率为84.9%,同比下降1.3个百分点。2022年世界乙烯产能分布详见图2。

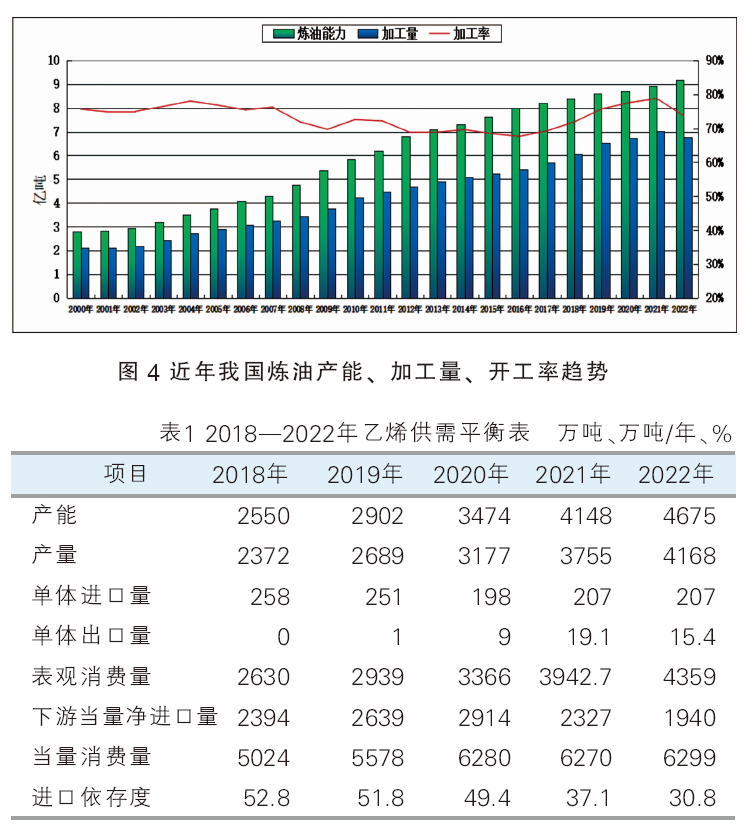

2022年,世界五大通用合成树脂聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚丙烯(PP)和丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)树脂总产能达到34501.1万吨/年,产量达到27709.2万吨。2022年世界主要合成树脂产能、产量详见图3。

中国石化产业发展

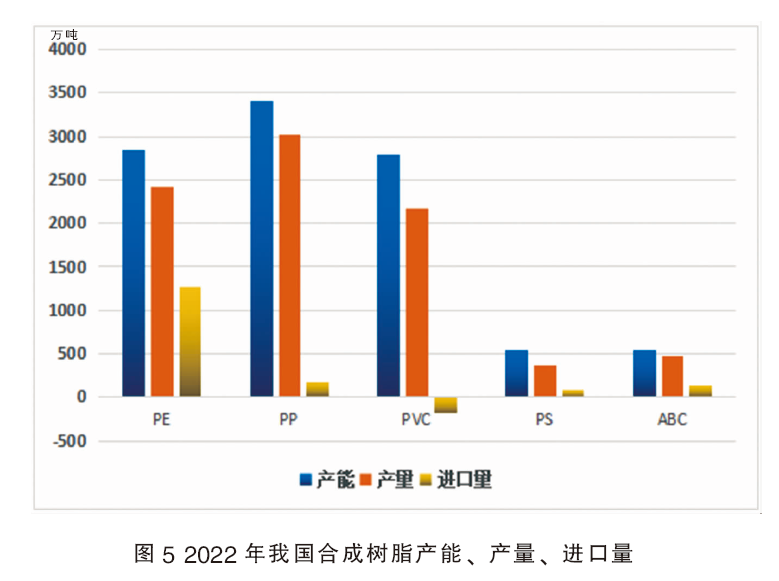

炼油能力趋于过剩。我国原油消费量和原油加工能力逐年持续增长,然而炼油能力增速快于消费增速,供应过剩态势加剧。随着落后产能的淘汰,2022年我国炼油能力为9.2亿吨/年,原油加工量6.76亿吨,成品油产量3.66亿吨,产能利用率73.5%,远低于世界平均开工率81%和发达国家开工率86%。近年我国炼油产能、加工量、开工率趋势详见图4。

乙烯当量缺口较大。2022年我国共有5套新建乙烯装置建成投产,新增产能525万吨/年,总产能达到4675万吨/年,同比增加12.7%,首次超过美国跃居世界第一。受新建产能未完全释放等因素影响,产能利用率同比下降1.3个百分点,降至89.2%;产量4168万吨,同比增加11%;当量自给率提升至66.2%,较2020年提高了16.3%。

2022年,我国五大通用合成树脂总表观消费量达到9913.8万吨,产能达到10141.6万吨/年,产量达到8445万吨,净进口1468.8万吨,对外依存度14.8%。据中国石油和化学工业联合会统计,2022年,我国工程塑料(不含PC、聚酯瓶片)表观消费量达到580万吨,产量达到200万吨,净进口380万吨,对外依存度34.55%。2022年我国合成树脂产能、产量、进口量详见图5。

2022年,我国炼油、乙烯、PX、合成树脂、合成橡胶、合成纤维等产能均居世界第一,正由化工大国向化工强国跨越。预计到2030年,我国化工占世界比例将达到50%。

石化行业关键创新技术不断获得突破,打破国外垄断。“十三五”以来,国内原油催化裂解制烯烃、百万吨乙烯成套技术、丙烷脱氢等世界先进水平的石化行业生产技术不断获得突破。重油催化裂化、加氢裂化、催化裂解、催化汽油吸附脱硫、柴油超深度加氢脱硫、烷基化、异构化技术等持续提升。

超高分子量聚乙烯树脂、可交联聚乙烯绝缘料、聚丁烯-1、光伏用EVA树脂、高熔指热熔胶EVA树脂、茂金属聚丙烯、锂电池隔膜用聚乙烯专用料等实现工业化生产。

工程塑料技术研发进展顺利,生产稳步推进。聚碳酸酯(界面缩聚法和熔融酯交换缩聚法)、甲基丙烯酸甲酯(异丁烯法)及聚甲基丙烯酸甲酯、聚苯醚(均相溶液缩聚法,5G用低粘度)、尼龙56、尼龙12、聚酰胺关键原料:己二腈(己二酸法、己内酰胺法、丁二烯法)、己内酰胺、戊二胺等技术获得突破。

我国石化行业发展劣势分析

1.传统烯烃生产工艺增加我国原油进口风险

2022年我国进口原油5.1亿吨,进口依存度达到71.3%。未来几年,地缘政治风险仍将广泛存在,原油稳定保供面临巨大威胁。

预计“十四五”期间,我国将新增乙烯产能2000万吨/年。如果全部采用传统乙烯生产工艺,按照1000万吨原油一次加工能力炼油配套建设100万吨/年乙烯计算,则“十四五”我国将需新增原油进口2亿吨,进一步增加原油进口风险。

2.高端产品产能不足,性能亟需提升

虽然我国是化工大国,高端合成树脂及工程塑料生产技术不断获得突破,但技术水平有待进一步提高,高端产品质量仍与国外有较大差距,长期依赖进口。

据中国石油和化学工业联合会统计,2022年,我国高端聚烯烃表观消费量1400万吨,其中自产800万吨,进口600万吨,对外依存度为42.9%;其中乙烯-乙烯醇共聚物对外依存度达100%,POE弹性体对外依存度为98%,茂金属聚乙烯对外依存度78%,茂金属聚丙烯对外依存度96%,辛烯共聚PE对外依存度94%,乙烯-醋酸乙烯共聚物对外依存度60%,己烯共聚PE对外依存度56%,超高分子量PE对外依存度35%。

小结

我国应坚持创新驱动,聚焦产业发展瓶颈,不断攻克前沿技术,集中力量补齐“短板”,加大科技成果转化力度,为石化行业高质量发展夯实基础。

一是推动产品高端化、差异化深入发展,向价值链高端延伸

在传统石化产业和基础石化产品产能普遍过剩、成本持续上升、盈利空间不断压缩的情况下,实现产品高端化、差异化、定制化,已成为企业生存和发展的最主要途径。加快提升自主创新能力,开发一批新材料技术,抢占一批科技制高点,努力形成一批具有自主知识产权的国际领先的原创核心技术,实现由“跟跑”到“并跑”直至“领跑”的转变。

二是支持高端聚烯烃、工程塑料等高技术含量示范装置建设,打通科技成果转化“最后一公里”

建议支持高端聚烯烃、工程塑料等高端产品、高技术含量示范装置建设,充分发挥示范引领作用。一是将该类项目作为产业结构调整、绿色低碳转型升级、高质量发展的示范项目,按照特事特办的原则,给予项目核准批复,加快项目实施进度。二是省及地方有关部门,对该类项目在用煤、能耗、环保指标等方面给予政策支持,走绿色快速审批通道,打通科技成果转化“最后一公里”。

三是加快推广原油催化裂解制烯烃(UPC)技术,减少资源依赖,降低能源风险

原油催化裂解制烯烃(UPC)技术以原油为原料,直接经催化裂解转化成低碳烯烃;而传统炼化一体化路线的乙烯生产装置则以石脑油和轻烃为原料。以100万吨/年乙烯规模计算,UPC技术只需要约300万吨原油,而传统炼化一体化路线需要1000万吨原油才能生产出蒸汽裂解所需要的石脑油和轻烃原料。因此,加快推广UPC技术有利于降低我国原油对外依存度,降低能源供应风险。