工程机械用的密封元件属于精密、结构较为复杂的机械基础元件,对整个设备的可靠性起关键作用。本文中的特种密封弹性体是指专用于特殊环境(高低温、酸碱、高压和耐油等环境)下的橡塑材料。

目前国内工程机械设备的最大难题就是“三漏”问题,即漏油、漏水、漏气。这主要是因为工程机械设备通常使用环境恶劣,使用频繁,甚至超负荷运转。例如在极寒地区的工程机械设备的使用温度在-50~60℃甚至更低,密封弹性体材料的弹性在低温下明显降低,永久压缩变形率会显著提高,而弹性降低和永久压缩变形量提高都是材料密封性能变差的表现,因而产生泄漏的风险显著提升,设备可靠性明显下降。密封材料是工程机械设备可靠性的最大短板,为了满足工程机械行业的需求和发展,开展对工程机械用特种密封弹性体的研究具有重大意义。

工程机械用特种弹性体密封的类型及性能

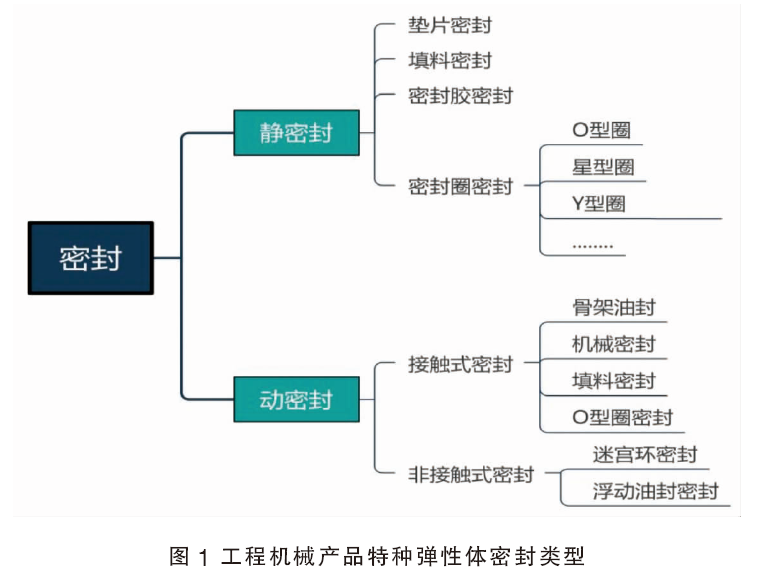

工程机械产品的特种弹性体密封可分为相对接合面静止的静密封和相对接合面运动的动密封两大类,具体分类详见图1。

根据正常工作时的环境压力,静密封又可分为中低压静密封及高压静密封两类;按照密封元件的运动方式,动密封则可以分为旋转密封和往复密封两种基本类型。如果按照密封件与其作相对运动的零部件是否接触,又可以分为接触式密封和非接触式密封。一般说来,接触式密封的密封性好,但受摩擦磨损限制,适用于密封面线速度较低的场合。非接触式密封的密封性较差,适用于较高速度的场合。

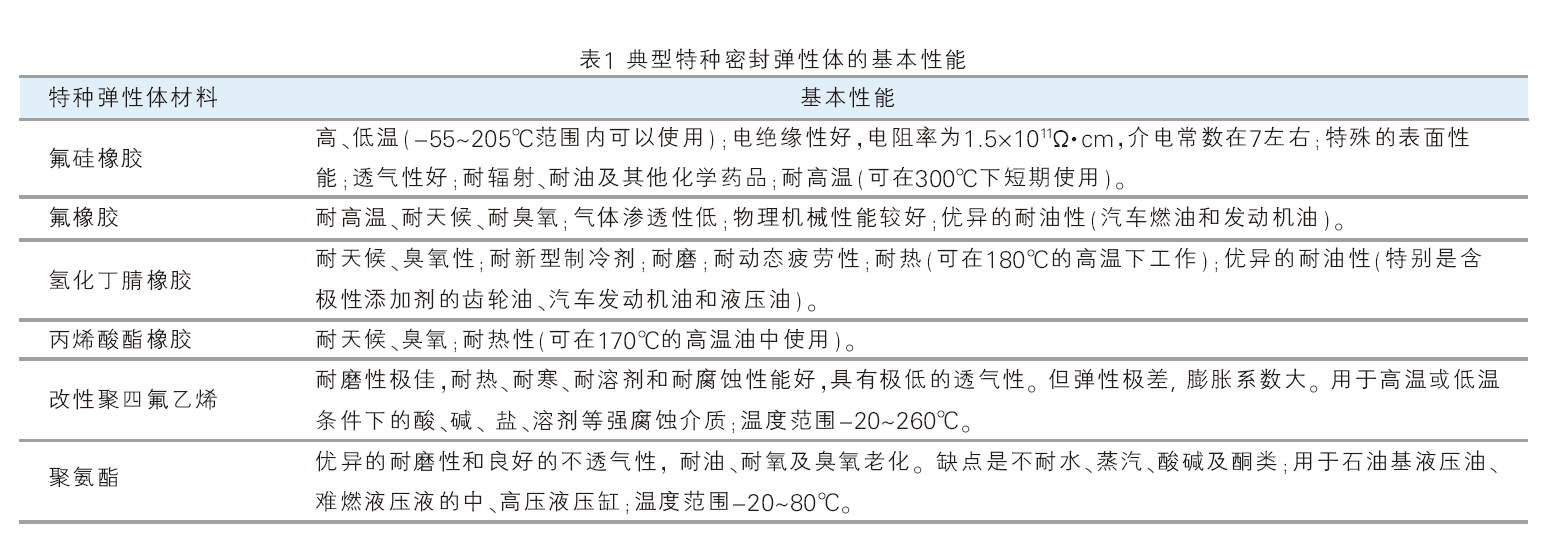

机械设备用密封元件应满足密封功能的要求。由于被密封的介质不同、设备的工作条件不同,要求密封元件的材料能够适应不同的环境条件。对密封材料的要求:要有适当的机械强度和硬度,压缩性和回弹性好,永久变形量小;高温下不分解软化,低温下不脆裂;耐腐蚀性能好,在酸、碱和油等介质中能长期工作,并且其体积变化和硬度变化小;摩擦系数小,耐磨性能好;耐老化性好,耐候性好;取材和加工制造容易,价格便宜等。

典型特种弹性体的基本性能见表1。

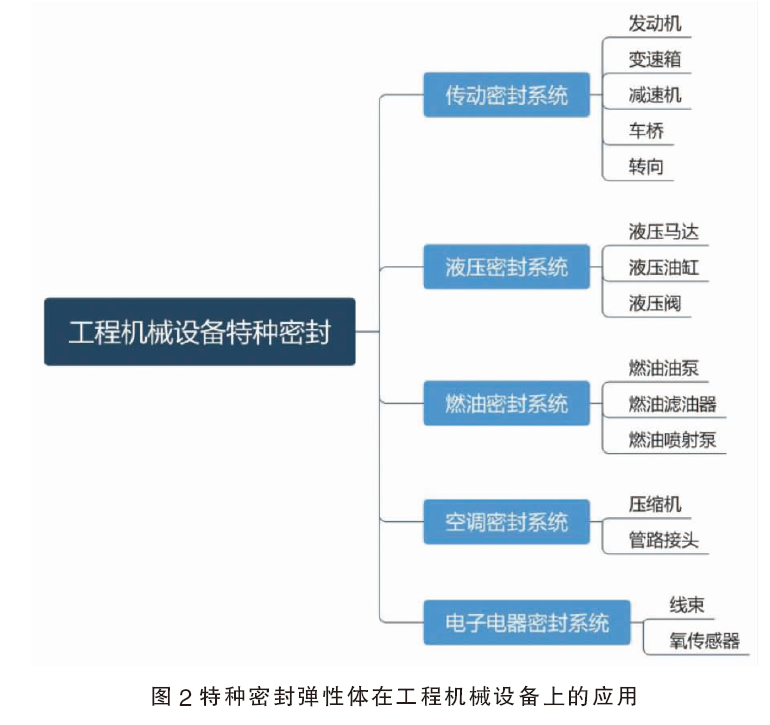

特种密封弹性体在工程机械行业的应用

工程机械设备的五大部分需使用特种密封弹性体,如图2所示。

1.传动系统

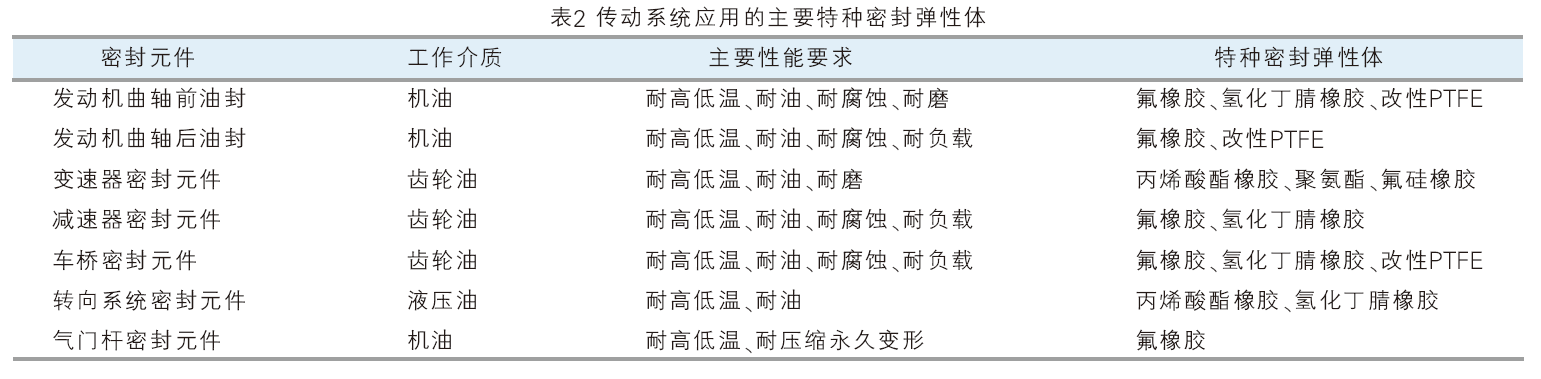

工程机械设备的传动系统一般是指把动力从原动机传递到负载的机械装置,主要包括发动机、变速箱、减速机、车桥和转向系统等。整机设计时为了使设备能够在寒冷及高温地区正常工作,对所用密封元件提出了严格的要求,一般要求发动机用密封元件的工作温度范围为-45~200℃,变速箱及其他传动部件中密封元件使用的材料能够在-40~170℃的齿轮油中保持良好的物理机械性能。同时,工程机械中所用的润滑油大部分采用极压润滑,即在润滑油中加入Cl、P、F等元素的化合物,使其在金属表面形成一层保护膜。但这些添加剂元素对密封材料有极大的腐蚀破坏作用,增加了渗漏的风险。

通过企业走访和调研,工程机械行业传动系统应用的主要特种密封弹性体如表2所示。

传动系统是工程机械设备的动作执行单元,为提供设备的可靠性,很多人对特种密封材料进行了研究。屈盛官等对大功率柴油机曲轴油封的密封性能进行了研究,采用带回流线型的氟橡胶油封和复合材料油封,并在结构设计和装配与使用上加以改进,通过油封的部件台架试验、整机台架试验和试车试验加以验证,取得了良好的效果。宋有国等对康明斯发动机曲轴后油封密封性能进行了研究,发现发动机6B后油封为双唇形骨架式复合油封,骨架采用冷轧钢,密封材料为复合特性PTFE,采用回流型结构,密封性能良好。林玮静等研究了重卡驱动桥油封的密封性能,采用三代粘结式F4油封的主唇材料——填充改性PTFE,其具有自润滑性能,强度高和耐磨性好,减少了摩擦系数,使油封更具耐久性。

2.液压系统

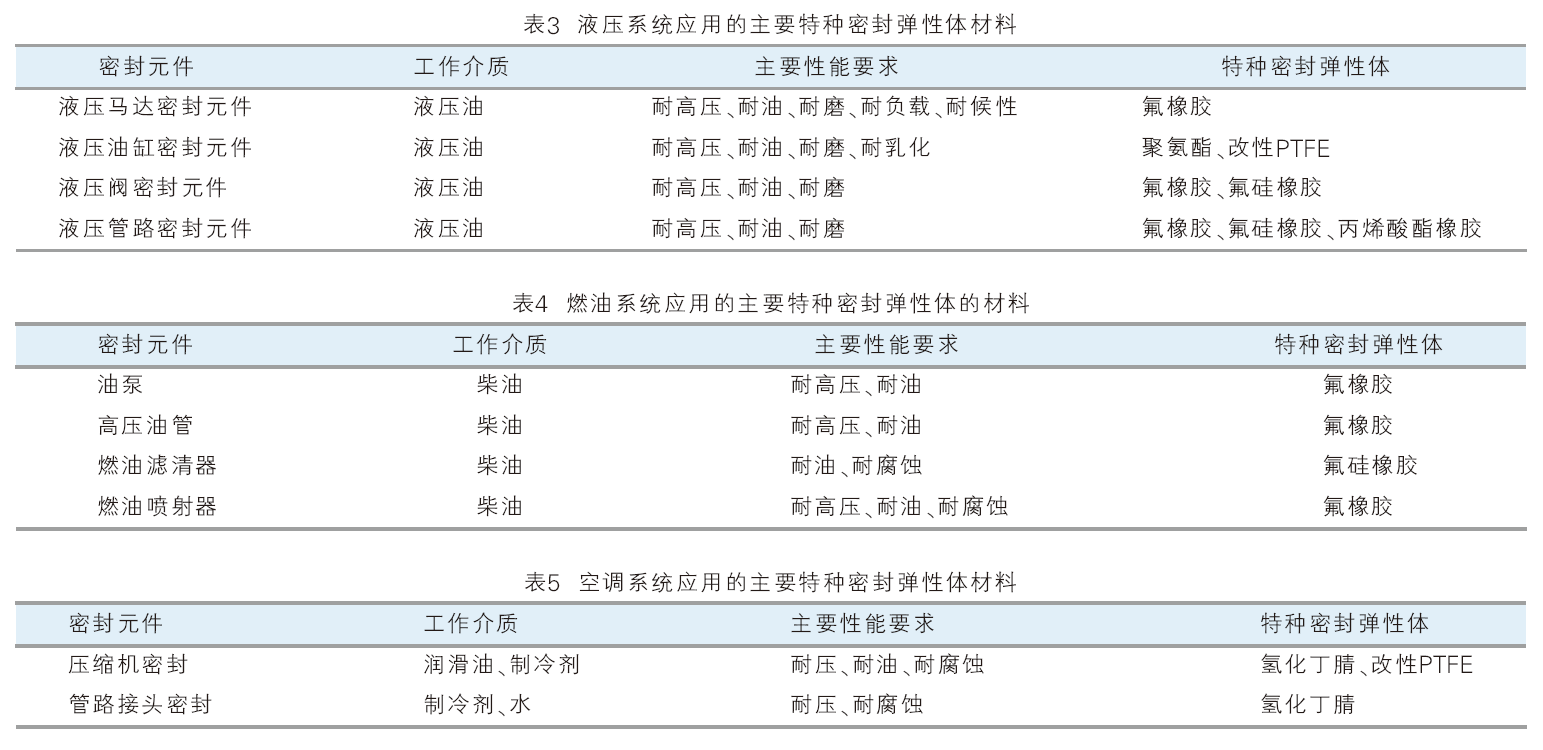

液压系统的可靠性和稳定性对于工程机械的操作和安全至关重要。工程机械领域液压系统广泛应用于各种工作装置和驱动系统中,如制动、传动和转动等,特别是在重型工程机械中,液压系统的应用比例更高,工作压力也非常大,一般压力范围在3M~50MPa。对于超过50MPa的密封元件需做特殊设计,因此液压系统需要耐高压、耐油的特种密封元件。工程机械液压系统主要包括液压马达、液压油缸、液压阀等。通过企业走访和调研,目前液压系统特种密封材料如表3所示。

袁艳艳等对极地环境下液压马达密封材料进行了分析,考虑到密封材料需要在-50~60℃下仍具有足够的压缩变形量来保证密封的可靠性,还需考虑材料耐油、耐气候老化和耐磨等特性,因此该条件下选用氟硅橡胶、氢化丁腈橡胶等脆性温度在-50℃以下的材料。吴用等利用液压密封测试机和针盘式往复摩擦仪模拟挖掘机油缸在各种工况下往复运动,对聚氨酯特种密封弹性体进行耐磨性能分析,确定了密封性能除了油封材料外,还与油封磨损与介质中颗粒的浓度、硬度和尺寸有关。吴文涛等对传统油缸往复运动密封中的鼓形圈结构进行了研究,提出了引起泄漏问题的主要原因,采用进口浇注型聚氨酯(CPU) 材料制作的鼓形圈解决了渗漏问题,并在广州宝力特液压密封有限公司的煤碳液压支架油缸产品中成功应用。胡必超等对KY造型线液压系统的密封性能进行了研究,对国产传统聚氨酯密封材料和美国CHESTERTON公司专利技术材料——聚醚型聚氨酯密封材料进行了对比。发现进口材料很好地克服了国内材料耐水性差的弱点,同时具有较小的摩擦系数,是解决KY线液压密封问题的理想材料。王其君等对液压油缸中聚氨酯弹性体密封材料进行了研究,发现4种不同类型软段制备的聚氨酯弹性材料的物理力学性能、 摩擦磨损性能、 液压油老化性能和密封性能各不相同,并找出了最佳软段密封材料。

3.燃油系统

工程机械领域动力都是来自于柴油发动机,因此其燃油系统的介质是柴油和尿素,其组成部件主要有油泵、油管、燃油滤清器和燃油喷射器等。燃油喷射的瞬时压力高达120M~180MPa,如果喷油系统出现内部泄漏,甚至出现高压油路与低压油路相连通,将造成发动机无法启动、设备无法正常工作甚至产生安全事故。因此,燃油系统的密封性能非常关键。

通过走访制造企业和调研,目前燃油系统的主要特种弹性体密封材料如表4所示。

莫桂娣等研究发现,在不同体系的生物柴油和0#柴油下,O型氟橡胶密封圈浸泡28天后其厚度、质量、拉断强度和拉断伸长的变化率均能满足要求,从而确定氟橡胶材料可以长期用于柴油燃油系统。徐建新等对共轨燃油系统高压油泵泄漏情况进行了研究,发现柱塞偶件配合间隙处燃油的泄漏量最大,通过更改密封方式和提高密封材料的性能可以减少泄漏量。

4.空调系统

目前工程机械领域的空调系统都是借用汽车行业的空调,制冷剂普遍采用环保型制冷剂HFC134a。因此空调系统的介质主要是水、润滑油和制冷剂,使用特种弹性体密封材料的主要部分包括压缩机和管路接头等。通过调研,各部分使用的特种密封材料如表5所示。

贺德国介绍了空调管接头的密封型式,从理论上阐述了空调管路接头密封的原理及影响的因素,并指出现在普遍采用HFC134a 制冷剂。考虑到管件和密封材料运行过程中的尺寸公差和热胀冷缩因素的影响,国内O型密封圈材料一般用HNBR,其压缩量设计为28%。王文东等对新能源汽车空调涡旋式压缩机原理进行了阐述,认为密封材料及技术是制约涡旋式压缩机的瓶颈技术之一。采用聚四氟乙烯复合材料密封能够满足新能源汽车空调的工况,确保空调工作的可靠性。

5.电子电器系统

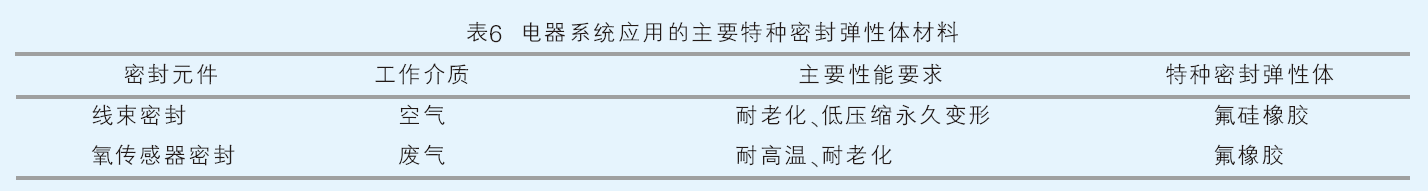

电子电器系统对设备的性能、安全性、舒适性以及可靠性等方面会产生很大影响,但这些部件的介质及应用环境相对来说比较温和。一般的橡胶密封材料就可以满足要求,对于特种弹性密封材料的需求较少,研究的课题也较少。通过调研发现,电器系统使用的特种弹性密封材料如表6所示。

存在的问题和发展方向

特种弹性体材料已在我国密封制品行业大量应用,但是与先进国家相比,特种弹性体的应用远不够广泛,高端产品还不能满足需求,同时成本居高不下,竞争力不强,很多高性能和高精密度的特种弹性体密封制品还需要进口。

针对这些问题提出如下研究思路:

一是开发复合材料。以特种橡胶为主体,引入有机材料、无机材料或金属材料等,来改善和提高材料的性能,如改善氟橡胶的耐低温性能,研究硬度低、低压缩永久变形小且热撕裂性能良好的材料。

二是开发新型材料。如使用新型的聚四氟乙烯改性材料、聚氨酯改性材料,这些材料能够克服传统特种弹性体材料的缺点。

三是再生材料的应用。特种弹性体密封材料属于高附加值产品,成本较高。应用再生材料可以降低成本、降低能耗,符合国家“双碳”战略,是技术革新的一个方向。

四是复合材料的表征。特种弹性体材料本质上属于复合材料,由多种组分组成,目前的表征手段与实际应用的效果差别较大,如何准确表征材料内部的缺陷还需要做大量工作。