背景

当前,应对气候变化与环境治理已成为国际社会高度共识。基于中国的“双碳”目标和国家自主贡献目标的模型模拟显示,尽管减排步伐将因行业而异,要想在未来二十年里实现排放量的快速下降,首先要求作为最大排放源的电力部门实现低碳转型。电力行业先行脱碳对于满足不断增长的电力需求很重要,也有利于在不增加排放的情况下推进工业、交通、建筑等能源需求行业的电气化。因此能源生产侧—电力行业脱碳,能源消费侧—不断提升全社会电气化水平,提高电力占终端用能比例,降低高耗能行业碳排放量,是我国实现“碳中和”目标的关键一步。

党的二十大报告提出积极稳妥推进碳达峰、碳中和。推进工业、建筑、交通等领域清洁低碳转型。加快规划建设新型能源体系,统筹水电开发和生态保护,积极安全有序发展核电、风力发电和太阳能发电,确保能源安全。这充分体现了党中央对能源转型和能源安全的高度重视,将有利促进国家扎实推进一批重大能源基础设施项目,积极构建清洁低碳、安全高效的现代能源体系,不断提高电力绿色化比例,尽快促进电力行业脱碳并加速其他行业迈向达峰的步伐。

国家发改委、统计局、能源局联合下发的《关于进一步做好新增可再生能源消费不纳入能源消费总量控制有关工作的通知》指出,新增可再生能源不纳入能源消费总量的可再生能源。以各地区2020年可再生能源电力消费量为基数,“十四五”期间每年较上一年新增的可再生能源电力消费量,在全国和地方能源消费总量考核时予以扣除。可再生能源电力(绿电)比重的增加,也将有助于加快全社会电气化水平提升的步伐。

我国的工业体系规模庞大,二氧化碳排放量占到全国碳排放量的30%以上,工业的达峰之路道长且阻。化工行业属于工业领域中的重要行业,在我国工业经济体系中占有重要地位,同时在工业排放中占有较大比重(约13%)。对于化工行业来说,在确保安全稳定运行的前提下,借助电力行业先行脱碳的有利因素,助力化工行业逐步脱碳,是化工行业提升电气化水平的重要驱动因素。且此举能够在能耗双控及未来碳排放双控的压力下,降低化工行业总能耗与总排放,为行业争取更大的发展空间。同时化工行业智能化、数字化的发展趋势,也同样助力推进行业电气化水平的提升。

我国电气化现状及趋势

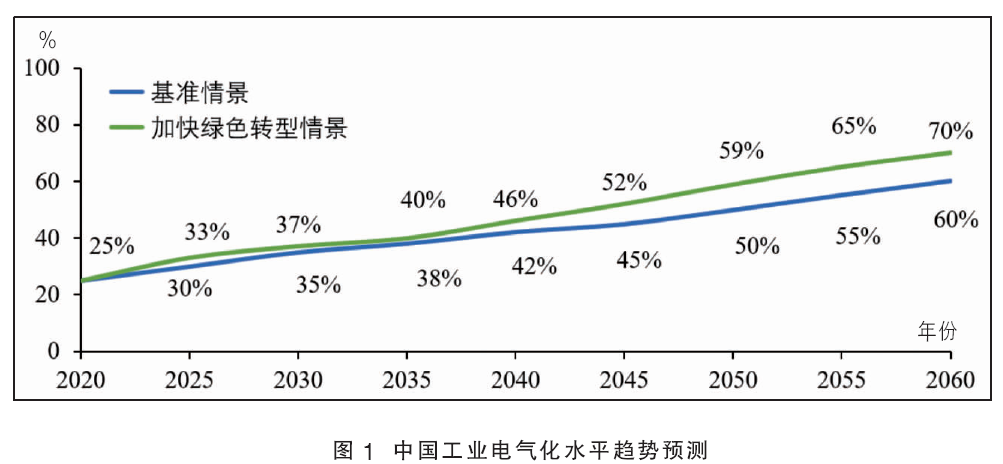

为了满足持续增长的电力能源需求,国家发改委、国家能源局等主管部门指出,要创新新能源电力供应、加大新能源开发利用,一方面实施新能源替代行动,大力发展风能、太阳能、生物质能、海洋能、地热能等,另一方面坚持集中式开发与分布式开发并举,积极推动风能太阳能就近开发利用。新能源发电装机预计2030年达到17亿千瓦左右,2060年达到50亿千瓦左右,新能源发电量预计2030年达到3万亿千瓦时左右,2060年达到8万亿千瓦时左右。中国工业电气化水平趋势预测见图1。

中国能源电力消费方面,工业用能用电的比重虽有所降低,但依然过高。据中国电力企业联合会《2021年全国电力工业统计快报》,在2021年中国全社会用电量中工业占比依然高达66%,且占比较高的情况还将保持相对长的时间。需要注意的是,随着国际社会清洁、绿色、低碳需求的持续增加,产品、产业链、供应链的“碳含量”或“碳足迹”将直接影响企业的价值和市场空间,因此,中国的工业需要加快清洁化、低碳化转型。

在各领域电气化设备日益成熟以及相应市场推广机制逐步健全的推动下,未来电能占终端能源消费比重将显著提升。考虑绿色科技创新的持续推进以及能源市场化改革的深入开展,未来工业领域将深入实施电能替代,推动全面电气化水平提升。碳中和目标也将促使终端电气化进程不断推进。预计2030年中国电能占终端能源消费比重达到35%~37%。随着风能、太阳能等可再生能源大规模开发利用,“绿电为核心”的现代能源体系特征愈加明显。

化工行业电气化路径

化工行业电气化路径可以分为加热环节主要设备的电气化、电制原料或燃料、污染物处理电气化。下面以电加热环节主要设备的电气化为例。

近几年,欧盟为了充分利用电气化的潜力来保持化工行业的竞争地位,发起了VoltaChem项目。该项目由荷兰应用知识机构TNO等企业与研究机构参与,目标是启动和促进电气化领域技术和商业模型的协作开发,使化工电气化创新更快地走向商业实施。其中热泵设备是该项目在化工设备的电气化方面研究的重点。在2017—2022年短期目标中,VoltaChem计划先在化工行业推广120℃以下的低温压缩式电热泵,并且对150℃以下的压缩式热泵与200℃以下的热声热泵进行实验。在热声热泵节能方面,荷兰的节能潜力约为10~20 PJ/a,欧洲约为100~200 PJ/a,世界约为300~600 PJ/a。

电锅炉也是设备电气化方向中重要的一环。电锅炉是一种将电流通过电极之间的水(电极锅炉)或浸入加热元件(电阻锅炉)来产生蒸汽和热水的商品化技术。电极锅炉比电采锅炉具有更高的最大容量,可达50t/h以上的容量,两种电锅炉的效率都接近100%。电锅炉通常也比化石燃料锅炉更紧凑,使平行电锅炉成为可行的选择取代单个较大的化石燃料锅炉。电锅炉具有很多优势,比如快速上升时间和低停机时间,无需现场污染消除、燃烧附件(如油箱、燃料连接和排气烟道)或昂贵的燃烧检查。

电阻加热器(通过电阻产生热量的装置,电阻加热器比热泵启动更快,需要更少的空间和投资成本。然而,热泵比电阻加热器具有更高的效率)、红外加热器、电磁加热炉、等离子体技术等(处于研发实验阶段),在部分生产环境下的适应性可能会优于电锅炉。但是相较于电锅炉,这些技术通常整体的普适性较差,且具有更高的投资成本,技术尚未成熟。

除了应用上述加热设备的电能替代外,提升化工行业生产过程中加热环节的电气化控制技术水平,保证生产的稳定性与高效性也是未来化工行业电加热替代方面的发展方向。

化工电加热环节趋势及预测

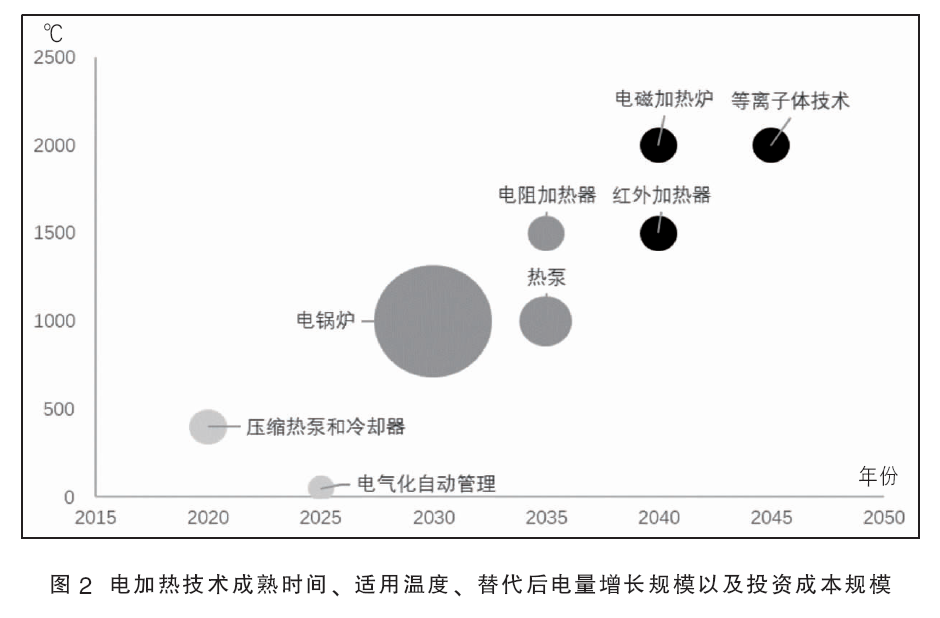

上述提及的化工行业加热环节电能替代的一系列技术,可替代传统的化石燃料供热系统,以满足化工行业加热和冷却需求的电气化。这些技术可以根据技术成熟度、可实现温度、替代后用电增长规模与投资规模进行分类。

电力技术可以覆盖化工行业加热过程相关的整个温度范围。低温和中等温度下的应用在化工行业中还是占据了主导地位,因此在整个行业中横向普及电锅炉和热泵,以满足化工行业的用热需求。另一方面,高温工艺具有高度异质性,需要不同的加热系统,诸如电磁炉、红外加热器等技术也能很好的满足需求。

图2为目前化工行业中加热环节涉及的部分主流电能替代技术。该图中横轴为预计技术成熟时期,纵轴为技术适用的最高温度(2000℃及以上统一记为2000℃),气泡的大小表明使用该技术电能替代后会对行业用电增长的规模。最后气泡颜色越深表明了预期投资成本越高。

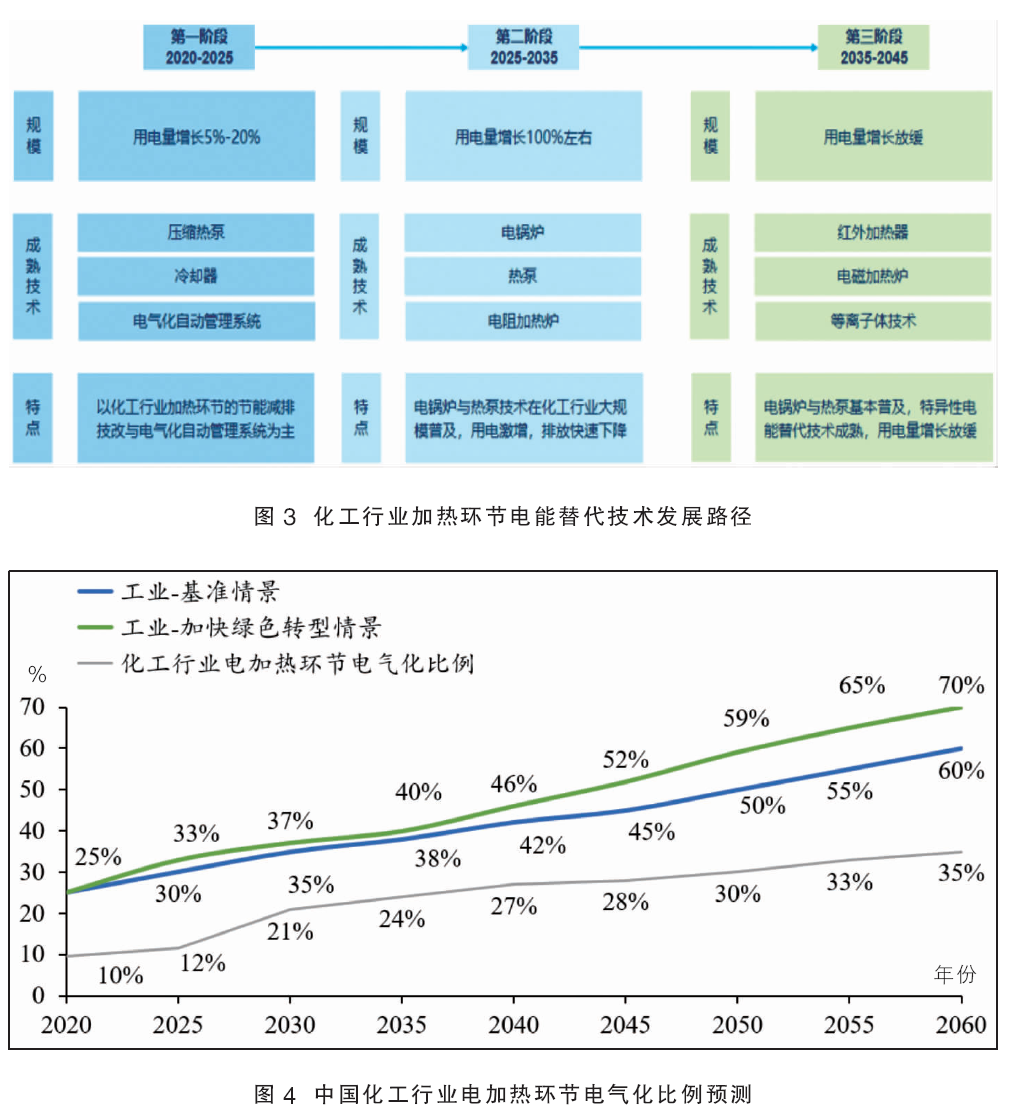

综上,综合考虑上述4个维度,电锅炉和热泵是未来化工行业加热环节的电能替代重点技术。在此基础上,通过目前的技术预期,我们可以将化工行业加热环节的电能替代发展路径划分为三个阶段。这三个阶段构成了化工行业加热环节从初步电能替代到完全电能替代的路线情况,推测结果如图3所示。

第一阶段为2020—2025年。该阶段主要是对现有加热环节进行电气化的节能减排改造,如冷却器、电气化自动管理系统等,作为电气化的潜在切入点,为过渡到后面大量电能替代技术的成熟期争取时间。

第二阶段为2025—2035年。该阶段对应于加热环节电能替代的技术普遍成熟阶段,化工企业开始大量进行电锅炉、热泵的应用,整体行业用电量快速攀升。

第三阶段为2035—2045年。该阶段全面普及加热环节的电能替代技术,且部分特异性电能替代技术开始成熟,整体用电量不再激增,但是不同生产工艺加热所需的技术特异化,从而使得化工行业的加热环节电能替代完全实现,且更适应未来化工行业的工艺发展需求。

根据上文对化工行业加热环节电能替代发展技术以及未来替代化石燃料的情况进行预测,可以发现目前化工行业电力消耗约为5000亿千瓦时左右,折标煤约0.6亿吨左右,占目前化工行业总能耗水平的10%左右。通过分析的化工行业加热环节电能替代潜力,我们可以对不同阶段的用电量与能耗水平进行测算。预计到2030年,仅化工行业电加热环节其电能替代比例为20%,2060年预计提高到35%(图4)。

综上,为应对气候变化、治理环境,化工行业电气化已是必然,热泵、电锅炉、电阻加热器等技术的开发利用将使化工行业电气化得到迅速发展。