经过60多年的发展,我国已成为世界最大的合成氨生产国,合成氨行业的健康发展对满足氮肥在农业和工业领域的需求意义重大。近几十年来,我国在煤气化合成氨技术方面取得了显著成绩,尤其是具有自主知识产权的国产化煤气化技术合成氨占比逐渐增加,能源利用效率也稳步提高。煤气化合成氨生产能效的进一步提升仍是氮肥行业实现绿色低碳发展的关键。

煤气化技术是煤制合成氨的关键技术,主要包括干煤粉气化、水煤浆气化、碎煤加压气化和固定床常压间歇气化等技术。以下将详细阐述当前国内合成氨生产的原料结构、生产规模、产业布局等情况,并对4种主要煤气化技术生产合成氨的能源消耗现状进行分析,旨在通过分析不同煤气化技术的能源消耗情况,为合成氨行业节能降耗工作提供参考依据,促进行业绿色低碳高质量发展。

煤制合成氨生产技术发展

我国合成氨工业20世纪30年代起步;20世纪50年代初,我国从苏联引进三套5万吨/年合成氨装置;到了20世纪60年代前后,随着农业生产的需要,我国相继建设了一批中小型氮肥厂;20世纪90年代后,随着合成氨技术的不断引进和国产化煤气化技术快速发展和创新,煤气化合成氨呈现出多样化发展态势。

“九五(1996—2000)”期间,建设了以山西晋城无烟块煤为原料的化肥基地。由于丰富的煤炭资源及其较低的价格,2000年后无烟块煤为原料生产合成氨快速发展,2010年以无烟块煤为原料采用间歇造气方式合成氨产量占比约68%。为缓解天然气、渣油、无烟块煤供应紧张的问题,“十五”以来,一大批以天然气、渣油、无烟块煤为原料的合成氨企业,实施了以烟煤、弱粘结性煤、褐煤等为原料,采用水煤浆加压连续气化、干煤粉加压连续气化、碎煤加压连续气化等新型煤气化技术的原料结构调整。

煤气化是合成氨生产的“龙头”,为合成氨生产提供原料气。现阶段煤气化技术主要有水煤浆气化、干煤粉气化、固定床碎煤加压气化等新型煤气化技术和固定床常压间歇煤气化技术等两大类。其中,固定床常压间歇煤气化技术一般为无烟块煤或焦炭为原料,气化温度为800~1200℃,有效气(H2+CO)含量65%~70%,碳转化率59%~62%。新型煤气化技术气化压力一般为2.0M~8.5MPa,气化温度1350℃左右,碳转化率大于96%。新型煤气化技术原料煤煤种适应性较广,可气化烟煤、褐煤、无烟煤及灰熔点劣质煤等,已成为当前合成氨生产主流工艺。

合成氨行业基本情况

截至2023年底,我国合成氨产能达7411万吨/年,产量6768万吨,合成氨生产企业有238家,主要分布在山东、山西、河南和内蒙古等省市。目前合成氨行业已形成大中小企业并存,以大中型企业为主、产业集中度不断提高的产业格局,生产技术水平和装备制造综合能力显著提升。

(1)原料结构

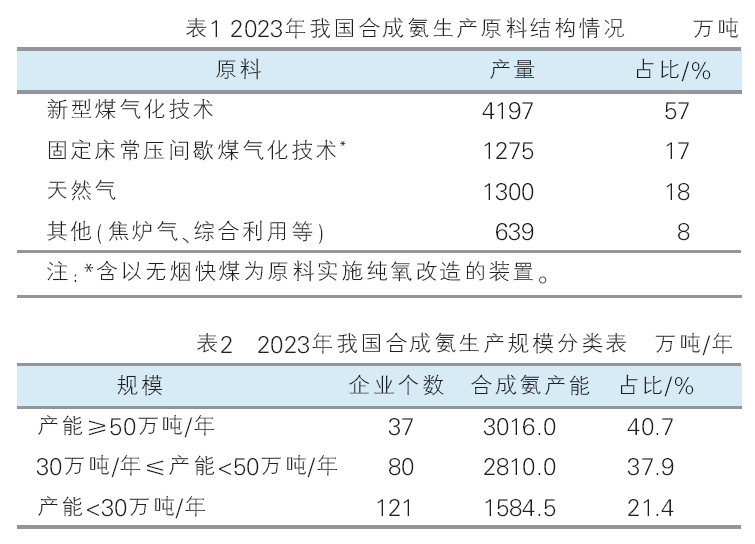

我国的能源结构特点决定了我国合成氨工业生产原料以煤为主,其次是天然气和焦炉气。据中国氮肥工业协会统计,2023年我国以煤为原料的合成氨产能5472万吨/年,占总产能的74%。其中以烟煤褐煤为原料新型煤气化产能4197万吨,占比57%。新型煤气化技术已成为合成氨生产主流工艺。2023我国合成氨生产原料结构见表1。

(2)生产规模

“十三五”以来,我国建成多套50万吨/年以上规模合成氨装置,陆续形成一大批企业集团,目前已形成大中型企业为主的格局。据中国氮肥工业协会统计,2023年合成氨产能≥50万吨/年的企业有37家,合计产能3016万吨/年,占比41%;30万吨/年≤产能<50万吨/年的企业有80家,合计产能2810万吨/年,占比38%;产能<30万吨/年的企业有121家,合计产能1585万吨/年,占比21%。

(3)产业布局

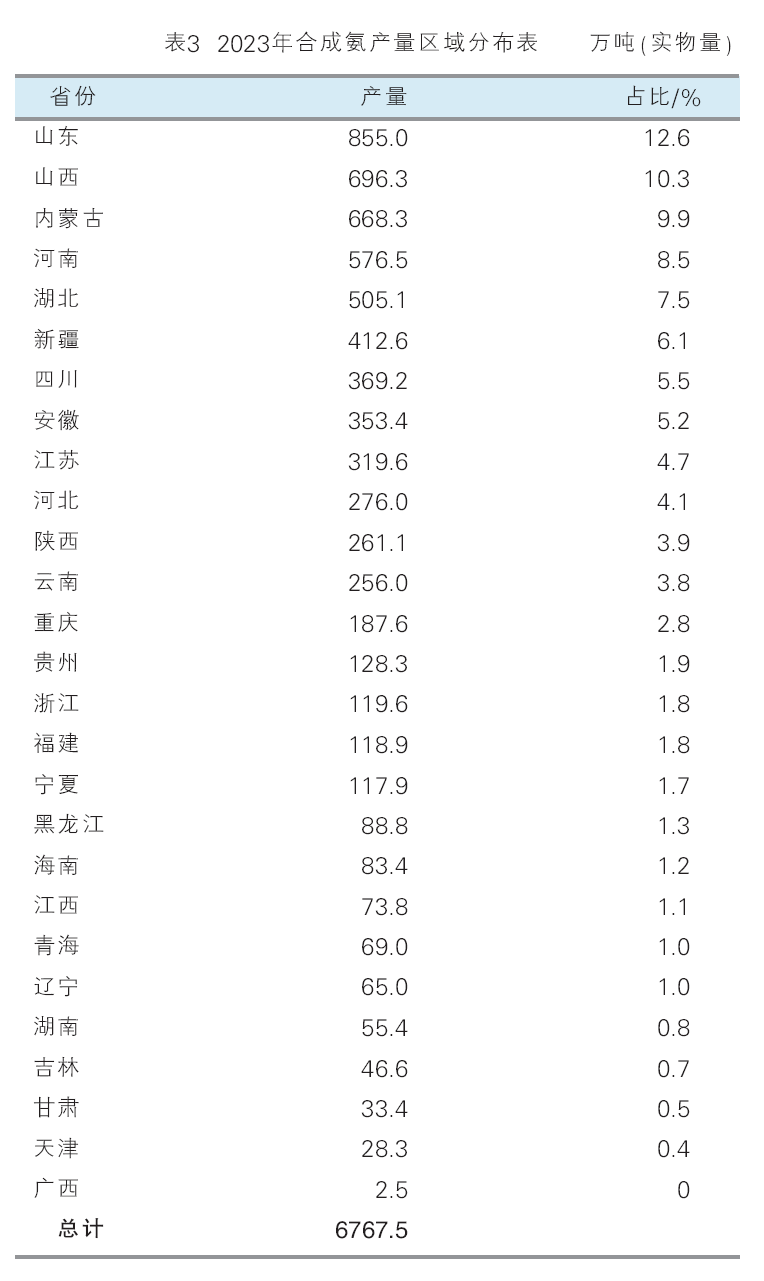

我国以煤为原料的合成氨产能主要分布在山东、山西、内蒙古、河南等煤炭资源较为丰富的华北、西北地区,以天然气为原料合成氨产能主要分布在天然气资源丰富的西南和西北地区。据中国氮肥工业协会统计,2023年山东省产量855万吨,占总量的12.6%,居全国第一位;山西、内蒙古、河南、湖北合成氨产量分别占10.3%、9.9%、8.5%、7.5%(表3)。

煤气化生产合成氨消耗现状

在以煤为原料生产合成氨过程中,原料煤耗、燃料煤耗、电耗和综合能耗是评价合成氨生产能耗水平的关键指标,其中综合能耗能够准确反映行业能源消耗综合水平。不同煤气化技术生产合成氨的能耗水平不同,同时应将净化、变换和合成等工序考虑在内。通过对煤为原料合成氨主要生产企综合能耗情况进行分析,可以更清晰地了解行业的总体能源消耗水平。由于综合能耗不仅受到煤气化技术和各工段采用的工艺技术的影响,还与企业管理水平息息相关,因此以下给出的数据不可作为比较和选择煤气化技术的依据。

截至2023年,我国以煤为原料合成氨生产主要企业平均综合能耗1313kgce/t,原料煤耗1104kgce/t,电耗579kWh/t,这组数据反映了煤制合成氨能耗的总体水平。

(1)水煤浆气化技术

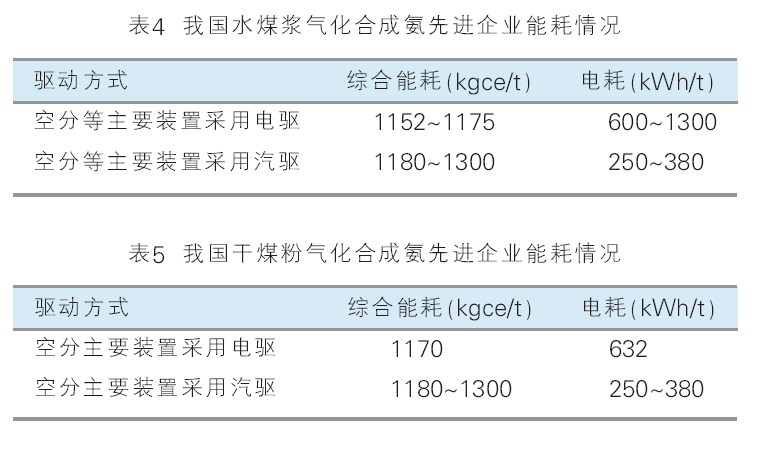

水煤浆气化合成氨技术主要有GE、晋华炉、多元料浆、多喷嘴技术等,大部分装置为2000年后投产运行。现阶段,水煤浆气化生产合成氨综合能耗一般在1180~1500kgce/t NH3。若空分空压机、增压机等主要设备采用电驱,装置综合能耗能够达到1180kgce/t NH3以下。例如,安阳中盈化肥有限公司45万吨/年合成氨装置综合能耗为1152kgce/t,代表了行业先进水平(空分等装置全部采用电驱)。先进企业具体消耗情况见表4。

(2)干煤粉气化技术

干煤粉气化合成氨技术主要包括航天粉煤气化技术、科林粉煤气化技术、壳牌粉煤气化技术等,自2005年后相关装置相继建成投产。其中,具有自主知识产权的航天煤粉气化合成氨占该技术合成氨产能70%以上,成为干煤粉气化合成氨主要工艺。单套产能最大装置为2021年投产的山东瑞星集团100万吨/年合成氨装置,采用了具有自主知识产权的3500吨级、6.5兆帕大规模航天干煤粉气流床气化技术。干煤粉气化合成氨综合能耗一般在1180~1500kgce/tNH3。安徽昊源化工集团有限公司空分和合成气压缩机采用电驱,综合能耗1170kgce/t NH3,电耗632kgce/t NH3,处于行业领先地位。先进企业具体消耗情况见表5。

(3)固定床碎煤加压气化技术

国内碎煤加压气化合成氨装置主要是引进消化的技术,典型技术有鲁奇固定床碎煤加压气化技术和BGL固定床碎煤加压气化技术,采用固态排渣或液态排渣方式运行。由于工艺废水中含有较多的焦油、酚类和氨等有害物质,废水处理难度大,技术推广受限。当前,采用碎煤加压气化技术的合成氨产能占比不足5%。若以烟煤为原料,生产合成氨综合能耗1300~1450kgce/t,电耗350~800kWh/t。若以褐煤为原料,由于褐煤煤化程度低、含水量大、热值低,生产过程中需要将褐煤中的水分降至10%以下,因此采用褐煤气化生产合成氨的综合能耗较高,一般为1650~1900kgce/t,运行情况较好的装置综合能耗可达到1700kgce/t以下。

(4)固定床常压间歇煤气化技术

固定床常压气化是传统的煤气化技术,在氮肥行业中占据重要地位,近年来随着技术的不断创新,生产自动化、环保和能耗水平提升明显。固定床常压间歇气化技术使用空气为气化剂,间歇制取原料气,无需空分装置,大部分装置为电机驱动,吨氨电耗1150~1550kWh/t,电的折标系数采用当量值0.1229kgce/kWh,经计算后综合能耗一般为1100~1300kgce/t,原料煤耗1000~1100kgce/t,电耗1200~1300kWh/t。例如,能效领跑者企业山西天泽煤化工集团股份公司合成氨综合能耗1109.5kgce/t,电耗1220kWh/t,代表了当前固定床常压间歇煤气化合成氨的标杆水平。目前,河南、山东等部分地区固定床常压间歇煤气化技术合成氨装置已淘汰退出,部分现有装置正在积极进行纯氧气化改造。未来随着相关政策、标准文件的相继发布和实施,固定床常压间歇煤气化合成氨产能占比将进一步降低,或将退出历史舞台。

综上所述,以煤为原料生产合成氨的能源消耗情况呈现多样化的特点,不同的煤气化技术在能耗方面存在差异。其中水煤浆煤气化技术和干煤粉煤气化技术因较低的能耗水平在行业中得到广泛应用,近些年采用这两种煤气化技术的合成氨产能占比逐渐增加。固定床碎煤加压气化技术因废水处理难度大,影响了技术的进一步应用。固定床常压间歇煤气化技术见证了我国合成氨工业的发展,经过技术创新、环保升级、加强管理等措施,环保和能耗水平有了显著提升,在氮肥工业中仍发挥着重要作用。未来,合成氨行业绿色低碳发展要求日益提高,持续降低能源消耗、提高行业能效水平仍是行业实现高质量发展的重点举措,合成氨生产节能降碳工作任重道远。

合成氨生产节能路径

节能降碳是提高行业绿色高质量发展水平的关键。近几年,国家发布了《关于严格能效约束推动重点领域节能降碳的若干意见》、《工业重点领域能效标杆水平和基准水平(2023年版)》、《2024—2025年节能降碳行动方案》和《化肥行业单位产品能源消耗限额》(GB 21344—2023)一系列政策文件和标准,对合成氨行业节能降碳工作提出了更高的要求。文件提到,新建和改扩建石化化工项目须达到能效标杆水平,到2025年底,合成氨行业能效标杆水平以上产能占比超过30%,能效基准水平以下产能完成技术改造或淘汰退出。为推动合成氨生产向更加高效、环保的方向发展,以下提出几条具体的节能路径:

一是严格审批和优化产能布局,严格执行国家产业政策和标准,加强对新增产能的审查,引导新增产能向优势企业和更具比较优势的地区集中,避免盲目扩张和低水平重复建设;

二是推进节能降碳改造和设备升级,加强大型先进流程空分、气化炉、换热器、压缩机、设备和低能耗尿素等先进装备和技术的应用;

三是提高余热余压利用效率,推广全废锅/半废锅流程回收高温煤气余热副产蒸汽、低温甲醇洗二氧化碳尾气余压和甲醇富液余压发电等技术,工艺副产的蒸汽、驰放气、冷凝液等回收利用;

四是推进智能化改造,建立能效管理系统,利用工业互联网、大数据、人工智能等先进技术,提高生产装置、物流运输、仓库等环节的智能化水平;

五是实施低碳原燃料替代,推动汽驱改电驱,提高可再生能源绿电、绿氢利用比例。

总结

当前,我国已成为世界最大的合成氨生产和消费国,合成氨生产技术创新成果层出不穷,煤气化合成氨技术也取得了显著成绩,能源利用效率大幅提升。但作为我国重点化工行业,合成氨生产仍有一定的节能潜力。通过优化产业布局、推广先进技术、加强余热余压利用、实施设备升级改造、提高数字化水平、增加清洁能源利用比例等措施,可有效提高合成氨行业能效水平,实现绿色低碳高质量发展目标。