碳纤维复合材料因具有高比强度和比模量、优良的抗腐蚀、耐疲劳、热稳定性以及可设计性等优异性能,被广泛应用于航空航天、汽车行业及风电产业等领域。在降低CO2排放量的新目标以及车辆结构轻量化的需求推动下,预计全球航空、建筑、风能和新能源汽车等领域对碳纤维复合材料的需求将继续以大约10%年均增长率的速度增长。到2025年,全球对碳纤维的需求预计将达到21.3万吨,对碳纤维复合材料的需求将达到33.3万吨。全球树脂基碳纤维复合材料需求及其在2019年应用领域分布如图1所示。

回收利用成难题

随着碳纤维复合材料的大规模使用,其回收再利用已成为我国乃至全世界所面临的紧迫问题。碳纤维的生产是一项能源密集型过程(耗能约为198~595MJ/kg),而回收碳纤维的能源消耗量不足生产原始碳纤维的5%。因此,碳纤维的回收与再利用是一个极具吸引力的技术与商业领域,它不仅仅以经济效益为向导,还由于对环境的正面影响而受到各国研究学者及政府的重点关注。

据预测,到2025年全球碳纤维复合材料废物每年将增加2万吨。预计到2030年全球总计大约有6000~8000架商业飞机退役,届时将产生更大量的碳纤维复合材料废料。碳纤维复合材料风力叶片使用量的快速上升也将在未来产生大量的碳纤维复合材料废料。同时,随着汽车向复合材料轻量化方向发展,汽车行业也很可能成为碳纤维复合材料废料的主要来源之一。

如何实现高效再利用?

目前,碳纤维复合材料废弃物的处理方法比较多。应用最广泛的方法是填埋和焚烧,这种方法不仅造成资源的极大浪费,同时可能存在污染环境、破坏土地等弊端。另外一种方法是将碳纤维复材废弃物直接破碎成颗粒,用作填料替代碳酸钙等对复合材料提供一定的增强作用,但这种填料仅能用于对力学强度要求较低的次级结构,利用率较低。从经济和环境等方面考虑,开发更具发展前景的碳纤维复合材料回收再利用方法迫在眉睫。

当前,再生碳纤维来源主要有三个:碳纤维生产过程中产生的废丝;预浸料等中间产品的废料和复合材料制品加工产生的边角料;服役到期复合材料制品,如波音飞机、风力发电机叶片等。

然而,碳纤维复合材料的回收比较困难,主要因为:第一,碳纤维复合材料是一种由增强体(碳纤维)、基体(热固性树脂或热塑性树脂)和一定量的填料组成的复杂材料,很难分级或者分类回收;第二,如果碳纤维复合材料的基体树脂为热固性树脂,由于热固性树脂固有的交联性,使复合材料不能重新熔融塑化;第三,碳纤维复合材料是一种与其他材料结合的材料,如金属配件、蜂窝结构、混杂复合材料等,使回收工作更加困难。

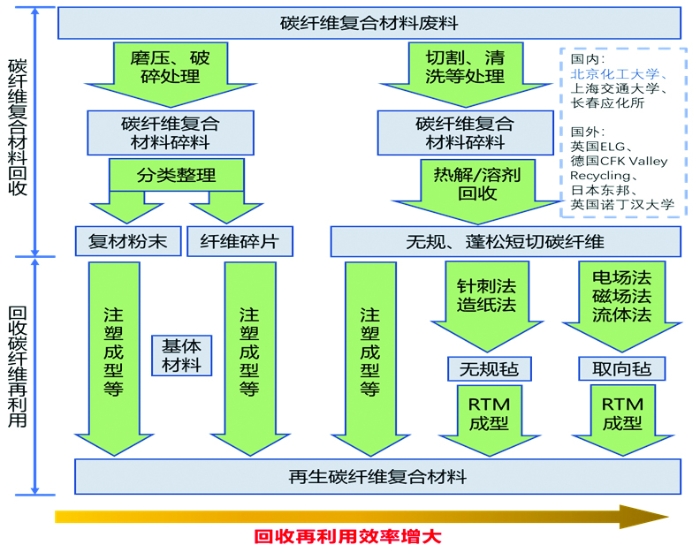

图2是目前碳纤维复合材料的回收再利用技术概览,可以看出将碳纤维从复合材料中提取出来并再次作为增强体使用将是一种非常有潜力的回收利用方向。目前,许多国家已形成了可以从复合材料中提取碳纤维的工业化工艺,如英国ELG Carbon Fiber Ltd.、日本Carbon Fiber Manufactures Association和美国Material Innovation Technology公司,均采用了热裂解技术成功地从复合材料中提取出了碳纤维,并且再生碳纤维的力学性能保持率很高。

热裂解回收法是利用碳纤维的耐高温特点,在缺氧条件或惰性气体保护下,利用高温分解树脂,大部分热固树脂会分解为碳氢化合物、甲烷等气体以及低分子量的含碳物,而碳纤维仍然能够保持纤维形态。然而,在纤维增强复合材料的回收过程中,材料不可避免地被切割或粉碎成小块使其适合回收工艺。另一方面,碳纤维的有序排列结构在回收过程中也会被破坏,因此再生碳纤维通常以短簇、蓬松杂乱的形式存在。再生碳纤维的长度将在很大程度上决定再生碳纤维复合材料的力学性能,再生碳纤维长度越长,其增强效果越好,但是为了得到较长的再生碳纤维会相应地降低回收处理效率。影响复合材料力学性能的另一个因素是填料的含量,如何将蓬松杂乱的再生碳纤维紧密排列在基体中也是亟待解决的问题。此外,原始碳纤维表面通常会有一层上浆剂,以实现纤维和基体更好的界面结合,而回收过程通常会导致上浆剂层的去除,采用热回收得到的再生碳纤维表面还会残留少量的残炭,这些因素都造成了再生碳纤维与基体相间弱的界面结合,大大降低了再生碳纤维的增强效果。因此如何实现再生碳纤维在复合材料中的高效再利用,并实现再生碳纤维的价值、性能发挥最大化是复合材料回收再利用系统中另一个非常重要的问题。

针对再生碳纤维短簇、蓬松杂乱、无上浆剂的特点,北京化工大学贾晓龙教授团队开发了一套高效利用再生碳纤维的方法。首先,采用一种环境友好方法对再生碳纤维进行表面改性,保留纤维本身力学性能的同时改善其分散性和后期与树脂的界面结合性能,相关成果发表在复合材料主流期刊Composites Part B上。为了进一步发挥再生碳纤维的力学强度,贾晓龙教授团队自主设计并制造了再生碳纤维取向毡连续制备装置,通过流场取向法实现了宽幅达1000mm、长度达200m、取向度达80%的再生碳纤维取向毡的制备,该取向毡具有优异的增强效果,所制备的复材在部分主结构件或二次结构件中具有广阔的应用前景,为再生碳纤维的商业化应用提供了技术保障。

在此基础上,针对再生碳纤维取向毡提供了一种半浸渍预浸料的制备方法:将树脂膜直接涂覆在再生碳纤维取向毡上,并通过调控含浸时梯度温度和压力,有效减少了含浸过程中再生碳纤维取向毡受到的压力,保持了纤维的长度和取向,制得的半浸渍预浸料在固化成型阶段能够有效提高气体渗透性,在较低压力成型的条件下也能实现较低孔隙率的效果,有效控制了复合材料生产成本,开辟了一种适用于低压成型工艺的再生碳纤维预浸料制备方法,实现了回收碳纤维在复材中的二次高效利用。以上技术获得了4项发明专利授权。

全面商业化前路漫漫

目前,国内外已经有不少公司完成了再生碳纤维再利用技术的初步商业化,将再生碳纤维应用于对结构性能要求不高的复合材料中,代替一部分原始碳纤维以降低成本,显著提高企业经济效益。

美国JM Polymers复合材料公司采用再生碳纤维生产了一种新型粒状碳纤维增强热塑性复合材料FiberX2。这种材料采用了回收自航空航天和体育用品复材的再生碳纤维和常用于汽车行业的尼龙66(PA66)树脂,使用这种材料制成的部件更加环保,具有更少的碳足迹。相比原始碳纤维复合材料,可实现15%~20%的成本降低。

欧洲Toho Tenax Europe公司开发了一种基于再生碳纤维和聚醚醚酮(PEEK)的新型复合材料,其拉伸模量和强度及其他性能均与原始标准材料相当,并采用注塑成型工艺制造了飞机的机翼检修面板,再生复合材料在性能相当的情况下可降低40%~60%的成本,表明再生碳纤维用于增强热塑性塑料颗粒经济可行性。

中国台湾的永虹先进材料公司利用再生碳纤维制备了汽车蓄电池盖,仅用体积分数为10%的再生碳纤维就使复合材料达到了之前30%玻璃纤维含量的SMC复合材料的性能,实现了28%的减重及8%~16%的成本降低。此外,该公司还用注塑成型制备了再生碳纤维增强的电动机外壳,与传统的铝合金制机外壳相比,减重一半以上,制备效率也可达90s/件。

英国碳纤维回收公司ELG也推出了一系列的再生碳纤维产品,包括:磨碎的碳纤维粉末,长度为80~100μm,可直接作为导电填料或增强填料;切碎的短纤维长度为10mm,可应用于BMC或者SMC模塑料,或是作为树脂转移模塑成型的预成型件;碳纤维无纺布,可用于预浸料产品,或者液体树脂浸润模压成型;碳纤维和热塑纤维的无纺毡等产品。

虽然目前碳纤维回收再利用在技术层面和商业化尝试方面已初现成效,但要实现碳纤维回收再利用技术全面商业化还有很长的路要走。

首先,实现碳纤维回收再利用商业化最大的挑战是再生碳纤维的分类与分级。随着复合材料行业的发展,为了适应更多行业应用碳纤维的品类和牌号也越来越多,它们具有不同的尺寸和性能。各种回收方法对再生碳纤维的性能损伤程度也有所不同,这就导致再生碳纤维品类的复杂性,如果不能引入良好的分类与分级标准,性能各异的再生碳纤维将会极大地影响再生碳纤维复合材料的性能稳定性。目前,ELG通过基于再生纤维的杨氏模量和抗拉强度对再生碳纤维分类以尝试解决该问题。

其次,目前再生碳纤维的再利用还缺乏大规模的示范应用,这也极大地阻碍了其商业化进程。长久以来,再生碳纤维行业的公司一直屏息凝望汽车行业,希望再生碳纤维在此得到广泛应用,但是,转折点却还没有到来,加工节拍和成本问题依然是其在该行业应用的绊脚石。只有证明使用再生碳纤维复合材料的经济、技术和环境全方位的优越性,从供应链的制造业方推导出再生纤维再利用问题的解决方案,才能很好地实现再生碳纤维再利用的商业化。再者,尽快开发高性能可回收树脂代替现有的难以回收的热固性树脂也是碳纤维复合材料全生命周期回收中的关键一环。

此外,目前市场上尚未有再生碳纤维高值化应用的成熟商业解决方案。因此可以预见,以改善再生碳纤维的连续性,提高再生碳纤维在复材中的体积含量,控制再生碳纤维的取向程度,使再生碳纤维复合材料将来能够适用于一些更高价值的结构型或功能型应用,将成为碳纤维回收再利用领域的热点。