湿电子化学品制备的关键之一在于金属杂质含量和颗粒度这两个参数,这对试剂提纯、包装等各方面提出了要求。氟塑材料具有耐腐蚀等优异性能,在发达国家湿电子化学品生产过程中已经获得了广泛应用,但国内氟塑料加工企业在该领域还有很长的路要走。

我国湿电子化学品市场占有率偏低

湿电子化学品是指在集成电路、液晶显示器、太阳能电池、LED制造工艺中被大量使用的液体化学品。随着集成电路制作要求的提高,对工艺中所需的湿电子化学品纯度的要求也不断提高。从趋势上看,满足纳米级集成电路加工需求是超净高纯试剂今后发展方向之一。

常见的湿电子化学品主要分为两类:

1.通用湿电子化学品

通用湿电子化学品主要包括过氧化氢、氢氟酸、硫酸、磷酸、盐酸、硝酸、氢氧化铵、氟化铵、氢氧化钾、氢氧化纳、甲醇、乙醇、异丙醇、丙酮、丁酮、甲基异丁基酮、乙酸乙酯、乙酸丁酯、乙酸异戊酯、乙酸(醋酸)、乙二酸(草酸)、甲苯、二甲苯、环己烷、三氯乙烷和三氯乙烯等。

2.功能湿电子化学品

功能湿电子化学品是指通过复配手段达到特殊功能、满足制造中特殊工艺需求的配方类或复配类化学品。主要包括显影液、剥离液、清洗液和刻蚀液等。由于多数功能湿电子化学品是复配的化学品,属于混合物,其理化指标很难通过普通仪器定量检测,只能通过应用手段来评价其有效性。

电子化学品位于电子产业链的上游,技术壁垒较高,同时由于切换成本较高,市场主要集中在美、日、欧等少数大厂商手中,全球竞争格局相对稳定。我国在湿电子化学品市场中的占有率为10%左右,在高端湿电子化学品领域市场占有率更小。目前,从事高纯电子化学品生产的厂商主要有德国巴斯夫公司、美国亚什兰集团、美国Arch化学品公司、日本关东化学公司、日本三菱化学、日本京都化工、住友化学、和光纯药工业、日本stella-chemifa公司、台湾鑫林科技股份有限公司、韩国东友精细化工有限公司等,上述公司占全球市场份额的85%以上。

制备的关键在于控制杂质含量

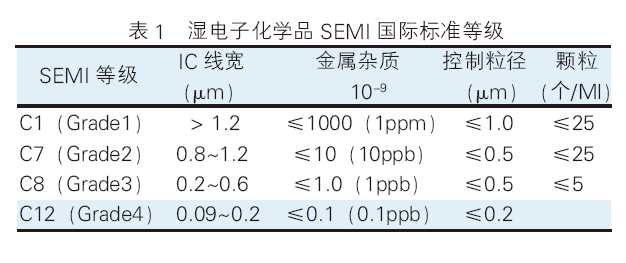

湿电子化学品制备的关键在于控制并达到其所要求的金属杂质含量和颗粒度。表1列出了湿电子化学品SEMI国际标准等级。为使其质量达到要求,需从多个方面同时进行保障,包括试剂的提纯、包装、供应系统及分析方法等。

目前,国际上普遍使用的提纯工艺有十余种,它们适用于不同成分、不同要求的超净高纯试剂的生产,主要包括蒸馏、精馏、连续精馏、盐熔精馏、共沸精馏、亚沸蒸馏、等温蒸馏、减压蒸馏、升华、化学处理和气体吸收等。

以电子级硫酸为例,三氧化硫的提纯是产品达标的关键,制备时要将提纯后的三氧化硫直接用超纯水或者超纯硫酸吸收。首先,向发烟硫酸(硫酸的质量分数为24%~70%)中添加适量的过氧化氢溶液,使其中的二氧化硫(含量应低于10 mg/kg)氧化为三氧化硫;随后将发烟硫酸加入到降膜蒸发器中,在90℃~130℃下蒸发,蒸发出来的三氧化硫气体经过除雾器,除去其中夹带的微量硫酸、亚硝酰基硫酸;再通入高度纯化的惰性气体,混合后进入吸收塔用电子级超纯水或超纯硫酸直接吸收,冷却后即得到超纯硫酸产品。如果最终产品达不到所要求的颗粒含量标准,可在进入吸收塔前进行1~3 阶段过滤(滤膜孔径为0.1~1μm)。成品的超纯硫酸由特殊设计的管道送入氟聚合物衬里的储槽中,吸收过程产生的热量由特制管束式换热器收集。

再比如电子级H2O2水溶液一般是采用工业H2O2水溶液作原料,经一系列精制、净化得到。其精制的方法主要有蒸馏法、吸附法、树脂法和膜分离法等。

氟塑材料在超高纯试剂生产中广泛应用

氟树脂材料由含氟原子的单体通过均聚或共聚反应而成,目前使用中的氟树脂品种主要有聚四氟乙烯(PTFE)、聚三氟氯乙烯(PCTFE)、聚偏氟乙烯(PVDF)、聚氟乙烯(PVF)、四氟乙烯-六氟丙烯共聚物(FEP)、乙烯-三氟氯乙烯共聚物(ECTFE)、乙烯-四氟乙烯共聚物(ETFE)和四氟乙烯-全氟烷基乙烯基醚共聚物(PFA)。在湿电子化学品生产领域应用的氟树脂主要为PTFE和PFA。

PTFE树脂占所有氟塑材料应用的70%左右,由于其独有的分子结构,使材料具有优异的耐腐蚀性,耐酸抗碱、抗大部分溶剂的特点。同时,PTFE具有耐低温和相对高温的特点,工作温度范围可达到-80℃~200℃。

PFA为四氟乙烯和全氟丙基乙烯基醚(FVE)的共聚物,分子结构与PTFE十分接近,很多性能也非常接近。最大的不同是,PFA可以熔融加工、注塑、挤出等,所以PFA又称为可熔性PTFE。

氟树脂材料在与高纯化学试剂接触时,几乎没有不纯物质的溶出,且耐腐蚀性优异,具备长期使用也能保持纯度的优异特性。在应用于超净高纯化学试剂的氟树脂中,尤其以PTFE与PFA最为广泛,其耐腐蚀性更加优异,耐蚀高纯化学试剂的品种更加广泛。

对于氟树脂材料(PTFE和PFA)的指标要求主要包括树脂使用和制造的技术要求。

1.树脂使用技术要求

①金属离子的析出 SEMI3及以上的超净高纯化学品中,其产品在包装储运和使用过程中,单项金属离子要求保持在ppb甚至ppt级的水平。因此,对预期接触的所有材料必须也保持相应技术水平,保证无过量金属离子析出。

②颗粒数持续增长 若树脂材料的在分子水平上出现过量的分子断裂或者溶出,会导致在电路湿制程当中引起大量产品污染和线路缺陷。

③小分子渗透 超净高纯化学试剂分子量一般相对较小,渗透性强。而树脂在生产中容易出现大分子间隙,导致分子溢出,可能会对储运设施外层金属产生微量腐蚀,而微量的腐蚀污染足以导致产品失效。

2.树脂制造技术要求

①材质的纯净度,保证不对产品造成二次污染;

②树脂聚合中分子量分布尽可能的窄;

③聚合过程中支链的控制技术;

④功能添加剂的选择稳定性和溢出控制。

在湿电子化学品生产中,氟树脂主要用于四大领域:

——湿电子化学品生产中钢衬PFA/PTFE设备

钢衬PFA/PTFE设备分为塔器、罐体、管道和泵阀等,其特点在于不仅钢制容器强度高,而且在强腐蚀介质的工况下仍能保证-80℃~200℃的温度区间应用。致密的PFA/PTFE层保证其适用大部分电子化学品生产工况。

钢衬PFA/PTFE容器可分为模压、板衬、喷涂等工艺,视不同工况可以选择不同的内衬工艺,成品使用需通过标准离子浸出实验;电子化学品生产成品包装、储存、运输一般采用更严格的超纯PFA衬里设备。目前PFA树脂主要生产厂家为科慕(杜邦)、大金、旭硝子等国外厂商。PTFE树脂国内厂商有东岳、巨化等,并且开始有少量试生产PFA树脂。

——湿电子化学品精馏用PFA/PTFE分离填料

PFA/PTFE分离填料具有通量大、效率高等特点,广泛用于超纯物系的吸收和精馏。该系列规整填料通过浙江工业大学化学工程研究所的测试,其分离效率在中等喷淋密度时与同样比表面积的金属规整填料相比低7.8%;在模拟计算和实际设计的时候,精馏塔比相类似的金属塔要略高;PFA/PTFE鲍尔环和拉西环等散堆填料,在吸收时用的比较多,例如用于SO3吸收制超纯硫酸工艺。

——湿电子化学品精馏提纯用主要内构件

PFA/PTFE管式、槽盘式分布器、复合支撑和除雾器等,这些内构件对汽液平衡、汽液均匀分布具有不可或缺的作用,特别是除沫器和除雾器的应用对雾沫夹带和微小液滴(3µm以下)起着重要作用。3µm以下的需要采用纤维除雾器去除。这也是精馏提纯电子化学品的关键步骤之一。

——湿电子化学品生产中的热交换设备

列管式PFA/PTFE换热器超强的耐蚀防老化性能和超洁净性能,使其广泛应用于化工、酸洗、电镀、医药和电子化学品等行业。由于其耐温性能极佳(-80℃~180℃),既适用于普通换热及冷却,亦适用于蒸汽加热。

随着氟塑原材料生产技术和管材加工技术的提高,目前四氟管管壁厚度达到0.3~1.0mm,加之无垢下热阻,在液液、汽液传热中总传热系数比较高,总传热系数约200~300W/m2 ℃。与金属列管式换热器相比较,因采用毛细管,单位体积换热面积大约1.5倍,换热效率与同体积的金属换热器相当。

未来发展需四轮驱动

湿电子化学品的应用受等终端市场限制和影响较大,其生产工艺和设备大都是国内客户从国外成套引进,而且目前超纯PFA材料在短期内难以国产化。更主要的是,传统的钢衬四氟行业对高纯环境加工认识不足,加工技术难以掌握,限制了国产氟塑加工企业在电子化学品行业的发展。

针对目前的现状,笔者提出以下四点建议:

一是国产树脂厂商(如巨化、东岳、晨光等)应加大超纯树脂产品研发力度和标准制定;

二是相关协会牵头联合研究设计院、生产厂商及氟塑加工企业尽快制定材料和制造检测标准,为规范化使用超纯氟树脂奠定基础;

三是高校和研究设计院以及生产厂商联合开发出相应的电子化学品生产工艺包,规范相应的工程设计;

四是进一步联合终端厂商及研究院建立中试示范基地,引导终端使用厂商对国产氟塑材料和产品的认可。