乳液聚合丁苯橡胶(ESBR)是以丁二烯和苯乙烯为单体,采用自由基引发的乳液聚合工艺而制得的一种通用合成橡胶(SR)品种。ESBR占SBR总量的80%以上,是世界上生产能力、产量和消费量最大的一种通用合成橡胶。其物理机械性能、加工性能和制品使用性能都接近于天然橡胶(NR),ESBR可与NR及多种SR并用,广泛应用于生产轮胎、轮胎产品和鞋类、胶管、胶带等系列橡胶制品。

目前,合成橡胶市场与需求发生巨大变化,但ESBR依然是产能最大的品种,通过开发新牌号、新配方和工艺可以满足轮胎进步的新发展。未来,ESBR将凭借着成本优势,进一步扩大需求,同时将提高出口竞争力,成为应用量最大和操作性较强的品种。

国内发展丁二烯势在必行

随着乙烯行业的快速发展,恒力、浙江石化等一批民营企业乙烯装置的投产,我国碳四、碳五资源供应量持续增加,预计到2025年,碳四资源供应量将突破600万吨,碳五资源供应量突破400万吨。国内碳四、碳五资源市场将是供大于求的局面,长远看丁二烯价格下行,合成橡胶企业的利润空间将被挤压。全球丁二烯供应逐步宽松,消费增速将低于产能增速。2020年,全球丁二烯产能为1638.2万吨/年、产量和消费量同比下降均为7.6%。全球丁二烯产能主要集中在东北亚、西欧和北美地区,消费排名靠前的地区主要是东北亚、西欧和北美地区,且产业重心逐步向东北亚地区转移。受乙烯产能快速扩张带动,我国丁二烯市场供应趋向宽松。预计“十四五”期间,我国乙烯装置将迎来新一轮投产高峰,副产碳四抽提丁二烯装置产能也将迎来大爆发,丁二烯市场供需将进一步宽松,下游合成橡胶需求放缓,企业利润空间缩窄。因此,发展丁二烯橡胶新产品,走高质量发展势在必行。

新能源汽车轮胎材料趋向于高性能、绿色化

随着国内汽车行业的发展,特别是电动汽车、专用新能源车的迅速发展,对轮胎提出了全新的要求,2021年是我国新能源汽车发展的转折之年。据乘联会数据显示,2021全年新能源乘用车批发331.2万辆,同比增长181%;新能源车零售数量298.9万辆,同比增长169%;新能源乘用车零售渗透率为14.8%,较2020全年的5.8%有明显提升。

电动车和燃油车在动力结构上存在较大差异,电动车更看重电池、电机、电控等,更关注加速性能、续航里程、智能化程度和无人驾驶等。新能源汽车带来更好的加速性能和驾驶体验,但传统燃油车的轮胎已经不适合电动车轮胎的特殊性能要求。新能源汽车(尤其是纯电动汽车)都会有蓄电装置,汽车的整车质量在一般情况下要比同尺寸的燃油汽车大,因此电动汽车对轮胎负荷能力提出了更高的要求。新能源车对轮胎提出低滚阻、低噪音、高耐磨及抓地力强的要求。这些都对轮胎企业在轮胎结构设计和轮胎原材料选择方面,提出了新的挑战。一般而言,燃油车轮胎使用寿命平均在5~6年,而新能源车轮胎则下降到4~5年,这要求发展新的丁苯橡胶改性材料,满足高性能绿色轮胎的需要。

受到新能源政策和巨大潜在需求的双重刺激,国内外轮胎企业开始积极布局。在汽车从燃油到新能源的转型过程中,所有的产业链条都要重塑,不仅会改变全球汽车品牌排名,也会改变轮胎市场的竞争格局,特别是对轮胎基础材料提出了新的变革要求。

ESBR产能已大幅增加

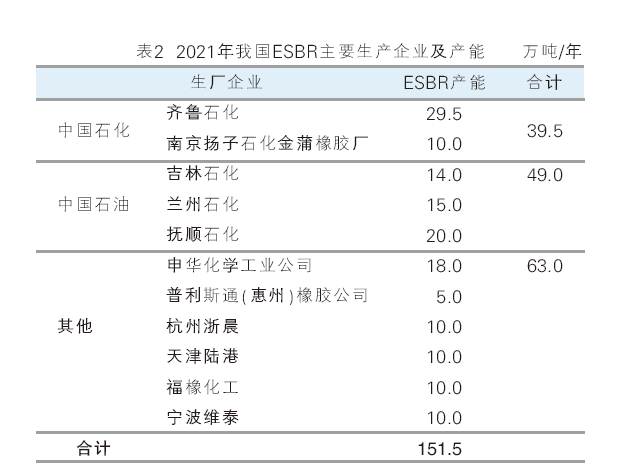

“十二五”和“十三五”期间,国外ESBR产能基本不变,我国产能则大幅增加,新牌号也不断增加。目前全球ESBR生产能力为484.6万吨/年,位居前五的公司分别为韩国锦湖有限公司、中国石油、俄罗斯Sibur有限公司、中国石化和美国Ashland有限公司。世界主要ESBR主要生产企业如表1所示。我国ESBR生产能力为151.5万吨/年,中国石油为国内最大ESBR产能企业,总产能达49万吨/年,国内ESBR主要生产企业如表2所示。

“十四五”持续推进高端定制化开发模式

“十三五”期间国内外合成橡胶产能趋于稳定,结束了“十二五”期间产能爆炸式增长模式,各企业对产品结构调整力度加强。由于国际政治、经济形势依然严峻,国际贸易摩擦的影响仍将延续,国际化工巨头与国内企业的竞争更加激烈,多国对华轮胎征收反倾销税影响轮胎出口,这些因素都将推动未来ESBR向高质量的方向发展。我国ESBR技术将更突出自主创新,将向新牌号和改性方向发展,满足新能源汽车的应用需求,满足轮胎市场新的技术需求,通过不断改进,推出ESBR新牌号、新技术。同时,随着产业并购整合,产业集中度进一步提升,头部企业将在品种、牌号、品牌方面更加突出。

我国ESBR技术总的发展趋势为产品环保化、系列化、体系化、定制化。ESBR主体技术将达到国际先进水平,在高性能化、残留单体脱除技术、三元共聚技术、低成本技术、改性技术和新牌号开发等方面不断取得突破。

“十四五”将持续推进高端定制化开发模式,定制化新产品实现精细化,满足轮胎行业发展需求。如中国石油针对兰州石化、抚顺石化乳聚丁苯橡胶装置及产品特点,开发ESBR充油胶系列化产品,释放充油胶产能。在超前储备技术上,重点开展聚氨酯改性ESBR技术开发,耐磨改性产品开发、液体乳聚丁苯橡胶制备技术、接枝丁苯橡胶改性共聚物制备技术、液相混炼母炼胶技术、高固含量胶乳制备技术等一批特色技术。乳聚丁苯橡工艺又进行了不断改进,并朝着装置大型化的方向发展,自动控制技术已达到较高水平。近年来,在提高聚合反应单体转化率及节能降耗、改进聚合配方和生产工艺、改性技术、添加第三单体或填充剂来改善ESBR性能等方面,也取得了很大的进展,已经有不少牌号的产品用于高性能轮胎制造,性能甚至优于SSBR。随着国家强化节能政策,市场对合成橡胶产品的品质和服务要求将日益提升。开发自有技术、形成特色核心技术、推进产品结构调整、多生产高附加值的专用牌号仍是行业技术进步的主要方向。绿色环保橡胶是合成橡胶的必然发展趋势。近年来,ESBR发展活跃地区主要是亚洲,特别是中国和印度。

“十四五”以来,特别是中国石油发挥“产、销、研、用”协同创新联动机制的作用,主动贴近市场需求,紧密结合下游轮胎企业用户的个性化需求,根据市场进行细分,开发专用化、差别化的高端定制化新产品,开拓产品定制化研发道路。充分利用国内环保型橡胶填充油资源,开发环保型充油丁苯橡胶产品;利用高固含量胶乳制备、共聚改性、接枝改性和湿法混炼等技术,推动乳聚丁苯橡胶的技术进步,积极开发环保化和高性能产品,开拓了一条产品定制化研发道路。

“十四五”期间,开发针对各轮胎企业的定制化产品,满足国内外轮胎企业的需求,也是提升合成橡胶高质量发展的需要。定制化产品开发推动着行业ESBR产品结构升级。轿车、工程车轮胎胎面中ESBR含量达80%。由于轮胎市场的激烈竞争,客户对ESBR产品质量要求越来越高,如安全层橡胶、高性能轿车胎面胶、耐切割抗刺扎工程胎面胶、输送带用ESBR等的需求不断增加。为解决产品结构单一、同质化严重,难以满足高端用户个性化需求的问题。今后一阶段,ESBR的发展重点将在开发新产品和新牌号上。