目前政策趋势解读

1.国家政策

近年来,国务院安委办、应急管理部、工信部等部门先后颁布的多项法律法规、政策文件,均围绕数字化建设展开,以推动我国化工行业的信息化数字化发展。

在法律法规方面,新《安全生产法》明确要求企业建设安全生产信息化管理平台,将信息化、智能化与危化安全生产管理相结合;强调信息化建设是提高安全生产管理水平的重要手段,是增强安全生产各项管理工作效率和效果的重要保障。

在国家规划方面,近期国家层面“十四五”规划提到“推进产业数字化转型”,重点是“上云用数赋智”这样三个动作,核心是工业互联网和数字化应用。随后,工信部印发《“十四五”智能制造发展规划》,提出了2035年的远景目标和2025年的量化目标,主要从企业实现数字化的数量、供应商的供给能力、以及标准和平台方面提出了要求。

在方案指南方面,应急管理部印发《“工业互联网+危化安全生产”试点建设方案》,提出坚持系统谋划、试点先行,以危险化学品行业为试点,提出框架级建设方案,打造一批试点项目,包含4类应用场景、21项工业APP、11项工业机理模型;应急管理部危化监管一司印发3项《系统建设应用指南(试行)》,阐述3项重点必建场景;应急管理部危化监管一司印发了《危险化学品企业安全风险智能化管控平台建设指南(试行)》,明确全国范围内危险化学品企业安全风险智能化管控平台的具体设计、建设与应用内容,明确企业级平台系统功能。

2. 地方政策

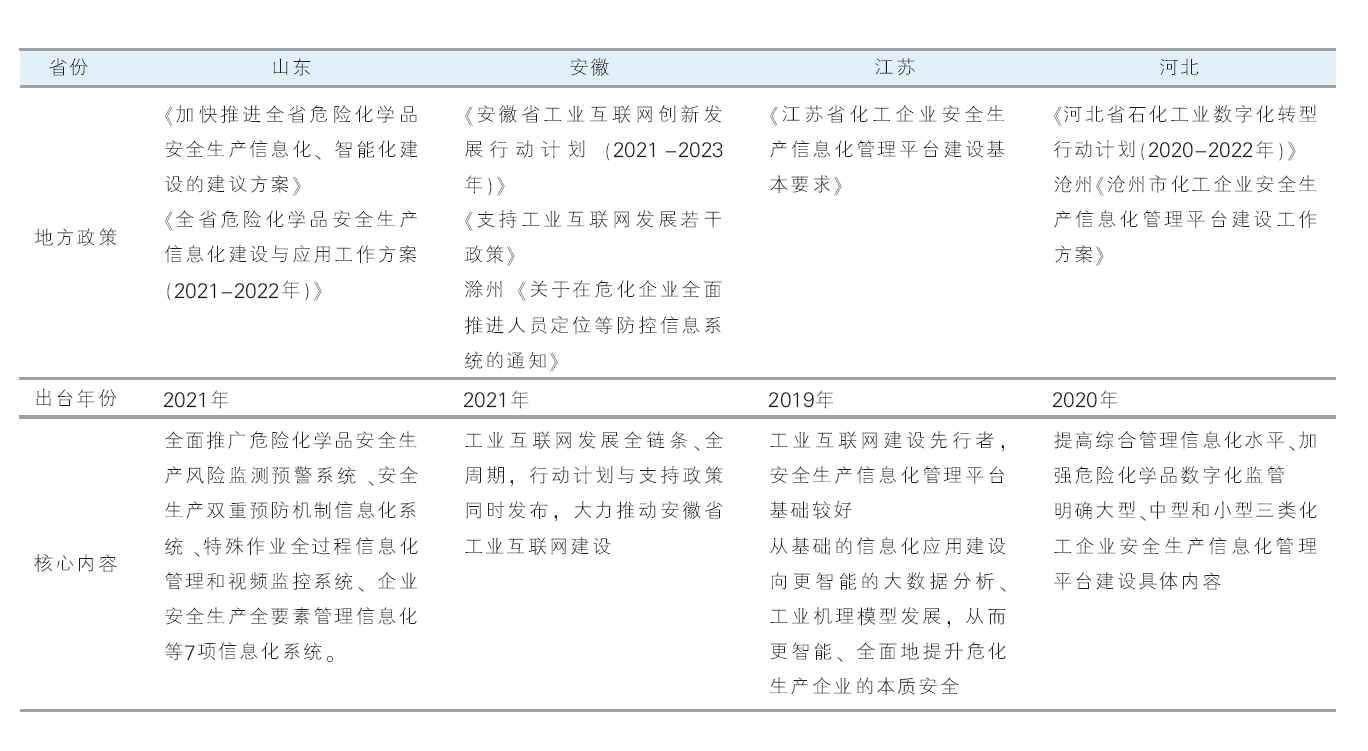

国家政策在化工行业数字化建设方面态度明确、方向清晰,山东、安徽、江苏、河北等多个省市也相继出台政策,提出更为细化的建设要求及相关扶持政策。

化工安全信息化建设的现状和共性问题

1. 化工安全信息化建设现状

(1)基本满足国家及地方的初步要求:企业普遍建立安全信息化平台,关键数据上传监管部门,初步实现信息透明化

从“十三五”期间化工行业数字化转型相关统计数据来看,目前化工行业数字化建设整体已经有良好的基础,有1300多家两化融合贯标企业、12家试点示范园区、27家试点示范企业,总体有所成效,但仍有不小的提升空间,处于初级阶段。

从国家和各省份安全信息化平台建设的政策要求和验收结果来看,化工企业已经普遍建立了安全信息化平台,应用功能主要集中在重大危险源和重点工艺的基础信息管理及监控预警、人员定位系统,双重预防机制,以及特殊作业和巡检等重点业务的安全生产全流程管理。在政府监管方面,企业也均实现了重大危险源和重点工艺的关键数据对接上传。以江苏省为例,2019年88号文《江苏省化工企业安全生产信息化管理平台建设基本要求(试行)》的颁布,推动了全省化工企业的数字化转型,为化工企业后续进一步的数字化升级建立了良好的基础,是全国化工行业数字化转型的先行者和引领者。

(2)国家及地方更深层次的要求还需进一步兑现,将数字化安全管理落到实处

从以上国家与地方的政策导向及落地规划来看,企业安全信息透明化只是第一步,政策强调更重要的是如何利用企业的“实时动态”安全信息和数据,通过先进数字化技术,来最终提升企业安全管理水平;比如应急管理部印发的《“工业互联网+危化安全生产”试点建设方案》中明确提出,建立安全生产预警指数模型、人员异常智能分析模型、作业环境、异常状态识别分析模型等工业机理模型,通过数据+算法的模式,提前自动预警,达到数字化安全管理。

要达到这一更深层次的目标,需要企业和数字化平台供应商真正读懂安全数字化管理,加强技术研发,提升自身“武功”,把平台落到实处,真正能被一线员工和管理层用起来。

2. 化工信息化建设共性问题

传统化工企业数字化建设工作开展如火如荼,但一些共性问题也愈发明显。

首先,许多企业的信息化建设工作在政策推动下启动,企业建立信息化系统的初衷是为了满足政府监管的要求,部分企业的化工信息化建设存在重形式、轻内容的问题,信息化建设变成了看似热闹的看板大屏和“对上不对下”的数字化“表演秀”,但是对于企业真正应用方面有所欠缺,企业和员工存在应付交账心态,背离了政策的初衷。

其次,企业陆续引入各种系统来管理不同业务,加上很多企业原本就有的DCS、SIS、OA、ERP等系统,各个系统之间数据分离、连接断层,导致相关人员要在不同系统中不停切换来操作不同业务,企业不仅没有因为数字化的引入提升管理效率,反而陷入了系统越来越多,系统管理、软硬件使用和数据分析利用上却越来越困难的尴尬局面。

再次,工业软件行业的解决方案很多都是硬件堆砌,没有站在用户视角,提供能帮助企业实现规范流程、提升管理、数据分析、观察评价、决策支持等方面的能力,加上前期企业启动数字化规划时普遍没有想好,多数供应商也不具备宏观规划的能力,为了降低决策风险,大部分企业的数字化转型采取由大化小的策略,反过来对未来的企业数字化系统建设埋下了隐患。

此外,企业在数字化建设过程中存在一些短板问题,虽然化工行业的管理体系和制度、自动化水平、信息化水平普遍已经较高,但在辅助决策能力方面各类化工企业水平普遍较弱,而数据管理能力、感知能力和执行能力方面,大型企业和中小型企业建设的信息化系统差距显著。

而在化工数字化系统选择方面,部分企业选择了自顶而下的复杂解决方案,虽然这类系统基于严密的逻辑且具备复杂完备的功能,但企业学习成本高、使用难度大;另外一部分企业选择了低代码的表单式解决方案,这类系统成本较低并且使用简单,但无法覆盖深层复杂的场景,附加价值低。对于化工数字化系统而言,易于使用、逻辑严密、功能完备本就是三元悖论,如何选择适合自身的数字化解决方案也是一个关键问题。

数字化转型及推进路线

化工数字化建设需求迫切、过程复杂、内容繁多,实施策略和方法路径多种多样。企业在进行数字化建设时需要以人为本、选择自身适合的路线,构建好用的化工数字化系统。

1. 以人为本,以满足不同层次的需求

基层员工:需要的是标准化支持工具,员工可以按照标准操作,获得信息支持,操作经验也可以沉淀在系统中,数字化系统可以帮助克服人的问题。

管理人员:需要的是效率工具,可以进行性能分析、流程优化、管理提升,数字化系统可以帮助延伸人的能力。

企业高层:需要的是管理工具,可以进行绩效对标、全局管控、业绩展示,数字化系统可以帮助体现人的意志。

数字化系统在企业中既要实现自下向上的信息传递,同时也要实现自上而下的企业管理目标要求落实,需要以人为核心、与人融合、为人赋能来实现目标。

2.多样化的建设路线,企业需结合自身情况选择适合的方式。

从推动路径上来看,分为由上至下、由下至上和混合式三种。由上而下的推动方式由于顶层规划和高层重视,在可持续性拓展和制度保障方面更具优势;由下而上路线的目标更为明确,可以精准解决痛点、快速落地;混合推动路径结合以上两者的优点,规划设计时由上至下,推进落地时由下至上,立足业务,分步实施。

从组织模式来看,可归纳为四种:探索式。各部门各自为战,实践落地流程比较快,但缺少全局观和整体协助。业务协调式。由业务部门牵头,但对技术不敏感。技术协调式。由技术部门牵头,但业务了解不够深入。这两种协调式均存在业务和技术融合性较差的问题。集中式。相对便于管理,且减少部门间协调流程,但对人员能力要求较高并且需调整传统的组织架构。无论哪种方式,都需要企业高层的参与和大力支持。

从建设主体来看,大致可分为企业设计并开发、软件商设计并开发以及企业指导设计、软件商开发这三类,这三类建设主体形式与自身的数字化能力相关,且各有利弊,企业需要根据情况进行选择。

建设好用的化工信息化系统

1. 基于行业实际管理理念,建设面向化工行业的信息化系统

在不少省份安全数字化平台落地的过程中,往往会发现这样的情况:不少安全信息化平台的模块很完备,但企业却无法真正使用起来。这类信息化平台的优点在于,成本较低,能够满足基本信息透明化需求。但是我们都知道,化工生产企业的现场业务流程复杂,有特定的化工生产管理体系;数字化的本质是“赋能”,应该是信息化系统适应企业实际业务,而不是让企业去适应系统。

所以,这就需要我们以企业管理体系为原型,贴合企业实际管理理念,满足企业管理规范,建立能真正落地的安全信息化系统。

2. 解决企业实际“痛点”,创建安全信息化“应用场景”

要让安全信息化平台真正被一线员工用起来,就需要我们以现场高频业务为基础和入口,选择使用频率高、涉及人员多的核心业务,解决企业痛点,快速体现数字化建设的价值从而推进其他业务的数字化建设。

现场业务管理并不是独立存在的功能点,而是以核心业务为中心,多项相关业务为辅助的场景化管理,信息化系统需要以业务的实际使用场景为中心,向外辐射相关的业务功能。

3.利用企业安全大数据,建立安全算法模型,智能安全预警,提升安全管理

无论是美国的“工业互联网”、德国的“工业4.0”,还是中国的“2025智能制造”战略,其核心都是:先进数字化技术,包括了人工智能、机器学习、神经元网络算法、图像识别算法、行为识别算法、自然语义识别、网络数据安全、数据治理等技术。这些是数字化信息化的“硬核”,先进的化工安全信息化解决方案供应商是利用这些“硬核”技术,融合对化工行业的深度理解,从而专业化提升企业的安全管理水平。

化工安全信息化建设,企业需要分三步走,①根据企业自身痛点,找到安全应用场景;②利用平台有效取得安全管理数据;③利用企业数据和数字化算法模型,针对应用场景,提前预警,防范于未然,最终提升安全管理水平。