自工业革命以来,持续使用化石燃料造成了大量二氧化碳排放。2022年,世界范围内由化石燃料及工业生产排放的二氧化碳总量可达371.5亿吨。二氧化碳作为主要的温室气体之一,造成了全球性的环境与气候问题。同时,二氧化碳也是一种廉价易得的碳一资源,若能经济地将其转化利用,对减少碳排放以及可持续发展具有重要意义。因此,二氧化碳捕集利用与封存(CCUS)的研究备受关注,如何转化利用二氧化碳已成为当前研究的热点,其中将二氧化碳转化为甲醇是一条极具潜力的路线,其重要价值之一是可以将可再生能源的能量储存在便于储运的甲醇中实现储能,同时甲醇还是重要的化工中间体,具有十分广泛的下游应用。因此,二氧化碳加氢制甲醇技术的研究开发受到了广泛关注,近年来得到了快速发展,特别是该技术可以实现甲醇储能和减少碳排放的双重价值。

二氧化碳加氢制甲醇反应

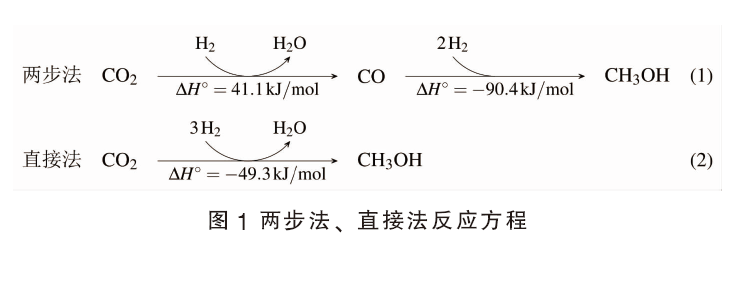

二氧化碳加氢制甲醇可以分为两种主要路线,分别为两步法与直接法,其反应方程如图1所示。

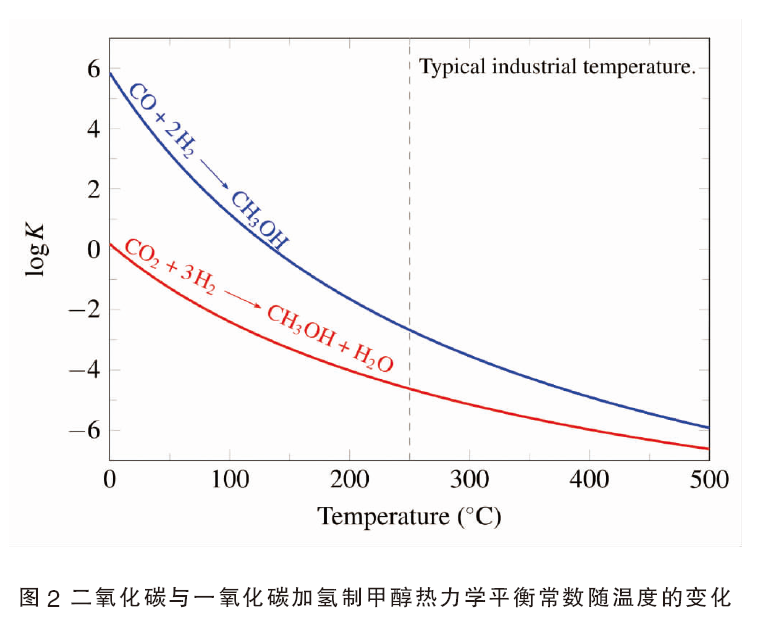

顾名思义,两步法二氧化碳加氢制甲醇分为两步,首先是二氧化碳与氢气进行逆水气变换反应(RWGS),生成一氧化碳和水;然后工艺气脱水后再与氢气进行甲醇合成;直接法二氧化碳加氢制甲醇则是二氧化碳与氢气直接反应生成甲醇。两步法主要有两方面的优势:(1) 热力学平衡上有利的多,典型工艺条件下一氧化碳加氢制甲醇比二氧化碳高约2个数量级(图2);(2) 可以使用成熟的传统甲醇合成工艺。两步法也存在不足:(1) 增加了RWGS反应和水分离,工艺流程更长;(2) 第一步RWGS受热力学平衡限制,很难获得很高的二氧化碳转化率,使得实际过程的第二步合成物料中有较多的二氧化碳,反应仍然会在较大程度上受热力学平衡的限制,对大型反应装置的设计和制造带来了挑战,商业化难度大。

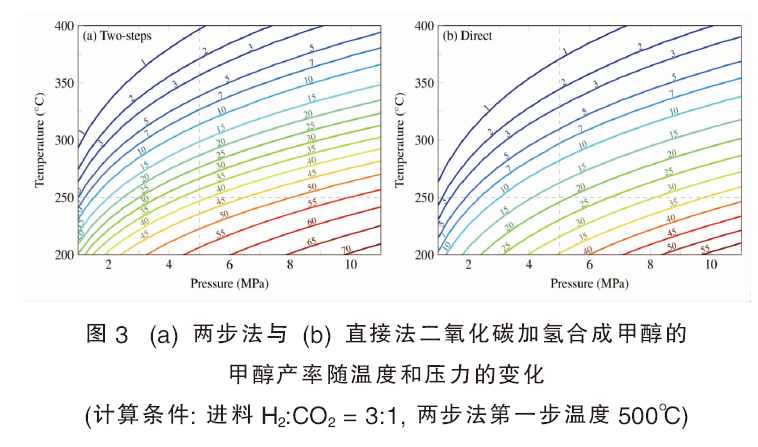

从热力学上看,无论两步法还是直接法,体系中CO2、H2、H2O和CO之间会发生逆水气变换(直接法)或水气变换(WGS,两步法)反应,以及CO2、CH3OH和H2O的逸度系数随压力有较大变化,因此,单程转化的CO2生成CH3OH的碳数选择性会在很大程度上受到温度和压力的影响。以甲醇收率为基准,不考虑RWGS和WGS以外的副反应,这里设定两步法第一步温度为500℃,RWGS的CO2转化率约50%,相当于第二步甲醇合成的进料CO2和CO各占一半,分离水后进行甲醇合成。图3对比了直接法与该条件下两步法的甲醇收率随温度和压力的变化趋势。图3显示在典型的甲醇合成条件5MPa和250℃下,两步法的甲醇热力学平衡收率(38.6%)是直接法(18.8%,对应的CO2转化率26.4%,CH3OH选择性71.2%)的2倍以上。

实际的二氧化碳加氢制甲醇过程除了热力学影响外,还显著受到动力学的影响,因此对于目前的二氧化碳加氢制甲醇研究而言,关键问题是研发出具有低温活性高(有利于提高二氧化碳转化率)、甲醇选择性高(有利于减少为转化工艺气循环降低能耗)和稳定性高的催化剂。这使得近年来二氧化碳加氢制甲醇的催化剂研究成为热点,在反应机理、催化剂性能,特别是在提高低温活性和甲醇选择性方面,以及催化剂稳定性的研究上都取得了显著进展。

二氧化碳加氢制甲醇催化反应机理

研究者对二氧化碳加氢制甲醇的反应机理进行了大量研究,目前比较被认可的主要有甲酸盐机理、羧酸盐机理和RWGS机理三种。主要的争论围绕甲酸盐物种(HCOO*,*表示吸附状态)以及羧基物种(COOH*)这两种中间体展开,两种中间体源于CO2不同的加氢途径,若想获得显著高于热力学平衡的CH3OH选择性,催化剂研制应该考虑甲酸盐和羧酸盐途径。

Behrens等报道了Cu/ZnO/Al2O3工业催化剂的活性位点由Zn修饰的Cu原子层台阶以及一系列缺陷和表面原子构成,并发现二氧化碳加氢反应是通过形成HCOO、HCOOH和H2COOH的甲酸盐途径进行的,其中H2COOH的C-O单键断裂形成表面H2CO*和OH*,H2CO*通过继续加氢经甲氧基(CH3O)中间体生成甲醇,两个表面OH*缩合以水的形式脱离表面。Graciani等构建了不同于Behrens等的Cu-Ce界面活性位点,研究发现Cu-Ce金属和氧化物中心的结合具有比Cu-Zn更优的二氧化碳加氢制甲醇性能。经研究与计算发现,当CeOx纳米颗粒分散在Cu(111)上时反应有利于产生大量羧酸盐物种,并且在高压下不稳定,而反应过程中HCOO*物种过于稳定,若作为瞬态反应中间体则转化效率不高,因此在Cu(111)上添加CeOx纳米颗粒形成的金属氧化物界面开辟了新的RWGS途径:二氧化碳第一次加氢生成了羧基物种,随后转化为CO*与OH*,CO*经后续加氢转化为甲醇。Zhao等的研究也报道了甲酸盐途径由于HCOO和H2COO的高加氢势垒并不适合Cu(111)上的二氧化碳加氢生成甲醇,相比之下trans-COOH途径更符合密度泛函(DFT)计算结果,也与实验观察结果一致。同时还发现了H2O在二氧化碳加氢过程中的重要作用,当按照甲酸盐途径进行计算时,发现Cu(111)表面的H2O实际上对HCOO的进一步加氢或分解转化为甲醇的过程起抑制作用,但在羧酸盐途径中,H2O的存在是促进COOH形成的关键步骤。Liu等通过DFT计算探讨了Cu(111)和三种不同的Rh掺杂的Rh3Cu6(111),Rh6Cu3(111)和Rh ML(单层)表面通过RWGS途径反应历程中的势垒变化。Yang等通过实验与计算证明通过快速RWGS产生的CO并不会加氢生成甲醇,并且CO还会被产生的甲酰基所阻碍,同时甲酰基又易在Cu上分解为CO和H,因此RWGS途径并不适用,最终发现HCOO通过两个O原子双齿型连接到Cu纳米颗粒顶部位点的甲酸盐路径更适用于Cu上的CO2加氢反应。

二氧化碳加氢制甲醇催化剂

目前二氧化碳加氢制甲醇的商业催化剂依旧以Cu/ZnO/Al2O3体系为主,但其也存在甲醇选择性低、稳定性差的问题。为了研制出具有高活性、高稳定性、高选择性的催化剂,研究人员进行了大量的研究,目前二氧化碳加氢制甲醇催化剂可以分为铜基催化剂、金属氧化物催化剂、贵金属催化剂以及其他类型催化剂。对二氧化碳加氢制甲醇催化剂的研究也集中在掺杂助剂、改变活性组分、改变载体以及改进催化剂制备方法等方面。

1. 铜基催化剂

工业上主要使用Cu/ZnO/Al2O3催化合成气CO2/H2或(CO2 +CO)/H2转化为甲醇。虽然副产H2O会造成催化剂的烧结失活,但Cu是一种催化加氢的重要活性组分,因此,Cu基催化剂的研究依旧占据主流。

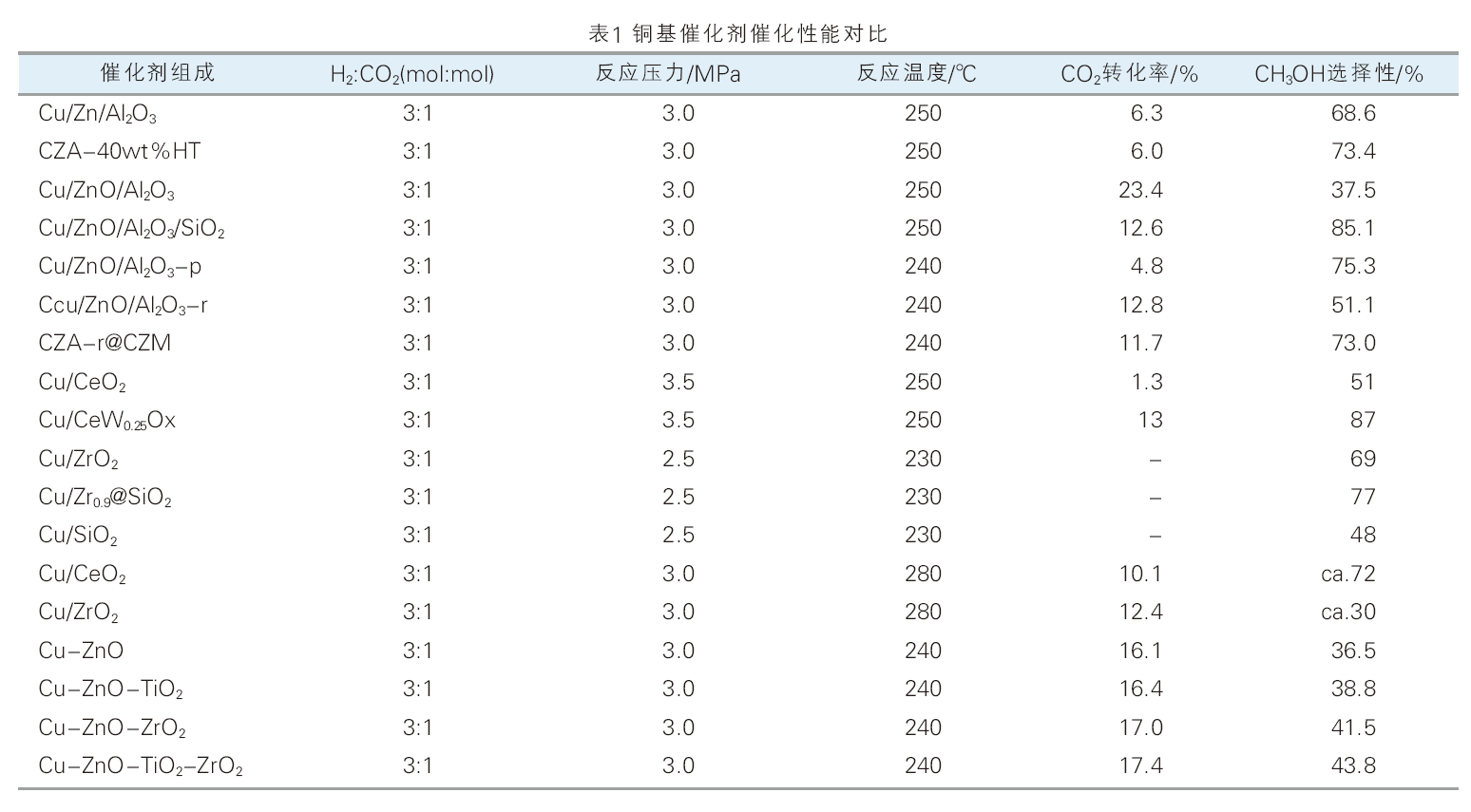

Cu易发生烧结是Cu基催化剂面临的共性问题,对此Topsoe公司采用了一种FENCETM技术来防止铜颗粒的烧结,基本原理是使用氧化物颗粒包围催化剂中精细分散的铜纳米颗粒,可以有效延缓铜晶粒的烧结,其稳定性也得到了显著提升。Fang等通过将水滑石混合到Cu/ZnO/Al2O3催化剂中,提升了催化剂对CO2的吸附能力,增加了催化剂颗粒附近的CO2分压,从而提高催化性能(表1)。Li等则是通过引入SiO2调节Cu/ZnO/Al2O3催化剂,产生更多的Cu+物种,可以有效稳定CH3O*并抑制CO的生成,大幅提高了甲醇选择性(表1)以及催化剂的稳定性。Cui等利用SiO2调节Cu纳米颗粒间距和催化剂表面硅基化,使H从Cu纳米颗粒向SiO2溢出,促进了CO的形成和CO2加氢为甲醇。Guo等则是利用两步法制甲醇的思路合成了一种胶囊结构的催化剂,将逆水气变换能力强的Cu/ZnO/Al2O3作为内核(CZA-r),通过乙二醇辅助物理涂覆法制备Cu/ZnO/MgO壳层(CZM),最终合成胶囊结构的CZA-r@CZM,其通过CO加氢形成*H3CO中间体,显示出较好的催化性能(表1)。

除上述对传统Cu/ZnO/Al2O3体系催化剂的改性外,Yan等成功制备出了掺杂钨的Cu/CeW0.25Ox催化剂,与Cu/CeO2相比,钨的掺杂增加并稳定了Cu/CeW0.25Ox上Ce3+的浓度,与CeO2负载催化剂不同的是抑制了CeO2上氧空位的形成,激活了甲酸盐反应途径,使催化性能得到了显著提升(表1),这种高价阳离子掺杂也可以作为一种手段来调节CO2加氢,而不需要高氧化还原活性的CeO2的催化反应活性。Chang等则是发现当CeO2和TiO2共同作为载体负载Cu时,可以减小Cu的晶粒尺寸,并提供氧空位,同时可以降低H2的解离温度,从而获得良好的催化性能。Xiao等在将TiO2负载到Cu-ZnO上时也发现了TiO2可以减小Cu的晶粒尺寸,同时,TiO2的加入还降低了二氧化碳加氢合成甲醇的最佳反应温度。除CeO2和TiO2外,ZrO2也被发现适合用于二氧化碳合成甲醇,并进行了大量研究。Wu等通过草酸共沉淀法制备的反向ZrO2/Cu催化剂具有优异的二氧化碳加氢制甲醇性能,所制得的最优催化剂是传统Cu/ZrO2催化剂活性的3.3倍,反向ZrO2/Cu催化剂是由部分还原的1~2 nm的非晶ZrO2负载在金属Cu颗粒上形成的岛状结构,这种结构对CO2具有很高的活性,并且发现在这种结构上CO2的活化以及所有表面含氧中间体的加氢速度都大幅提升。Lam等则通过表面有机金属化学方法来制备含有分离的Zr(Ⅳ)表面位点的SiO2载体,并在其上生成Cu纳米颗粒,随后与负载在SiO2上的Cu纳米颗粒相比来了解载体与活性的关系。Wang等则比较了Cu/ZrO2和Cu/CeO2的催化性能及其反应机理,发现两者具有不同的反应中间体,导致了不同的催化性能。表1中汇总了部分铜基催化剂的评价条件以及评价结果。

2. 金属氧化物催化剂

除铜基催化剂外,也有许多金属氧化物催化剂对二氧化碳加氢制甲醇具有较好的催化活性,同时,金属氧化物催化剂并不像铜基催化剂那样面临活性组分易烧结的问题。金属氧化物催化剂以ZnO/ZrO2、In2O3催化剂等为典型代表。

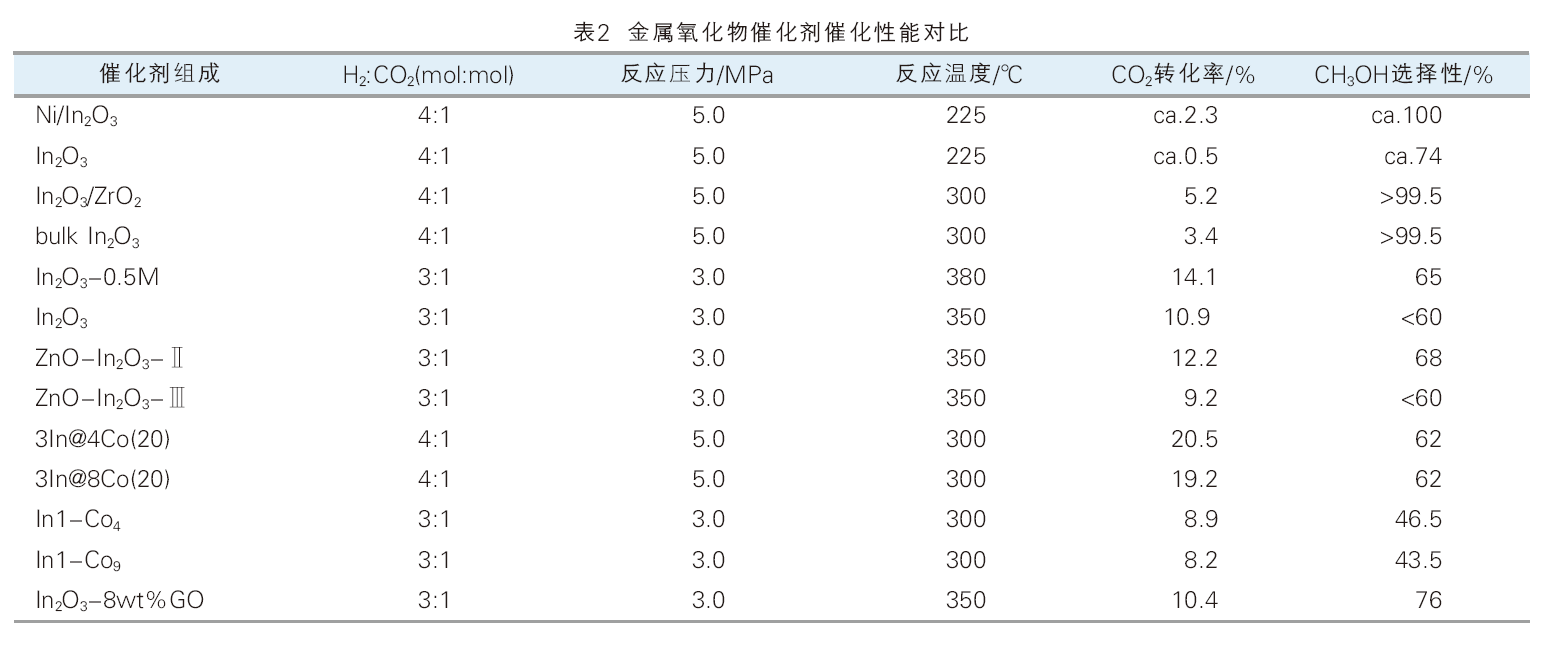

李灿院士团队研发的ZnZrOx固溶体催化剂具有高甲醇选择性(> 90%)及稳定性(> 5000 h)。Feng等通过对ZnZrOx固溶体催化剂上的表面过程和反应活性进行检测,发现是由于Zn-O-Zr不对称位点表现出了有效的协同作用,Zn位点促进H2解离,Zr位点稳定吸附的碳氧物种,促进了甲醇的高选择性生成。Jia等通过湿法化学还原法制备了Ni/In2O3催化剂,将其用于二氧化碳加氢制甲醇中,由于In2O3上的Ni活性位点和氧空位间存在协同效应,而获得较高的甲醇选择性(表2)。Martin等通过ZrO2负载In2O3,使ZrO2载体的电子相互作用来增强In2O3的氧空位作为活性位点,在1000 h工业条件下获得了接近100%的选择性和出色稳定性(表2)。Liu等通过火焰喷雾热解法合成了不同Al掺杂量的In2O3催化剂,发现Al对甲醇的收率有促进作用,Al可以掺杂到In2O3的晶格中以形成更多氧空位,从而参与到甲醇合成中,但当Al含量过多时则会导致多余的Al2O3在In2O3表面形成小的Al2O3结构域,阻隔了活性位点导致活性下降。Shi等以MIL-68(In)为模板,在不同的NaOAc浓度下制备了不同形貌尺寸的In2O3空心管,将其用于二氧化碳加氢制甲醇,发现具有远高于其他In2O3催化剂的催化活性。同时,Shi等还制备了超低含量ZnO量子点包覆的碳修饰的In2O3空心管催化剂,发现在ZnO与In2O3的界面处有ZnO/In2O3异质结形成,这种结构增强了ZnO与In2O3的相互作用,提高了CO2的吸附能力,同时碳层作为氢溢出的介质,ZnO量子点促进H2的解离与活化,解离的氢离子通过碳层转移到In2O3的CO2吸附位点上,使氢原子与二氧化碳的反应更有效,从而大大提高了甲醇合成的活性。表2中汇总了部分典型的金属氧化物催化剂的评价结果。

3. 贵金属催化剂

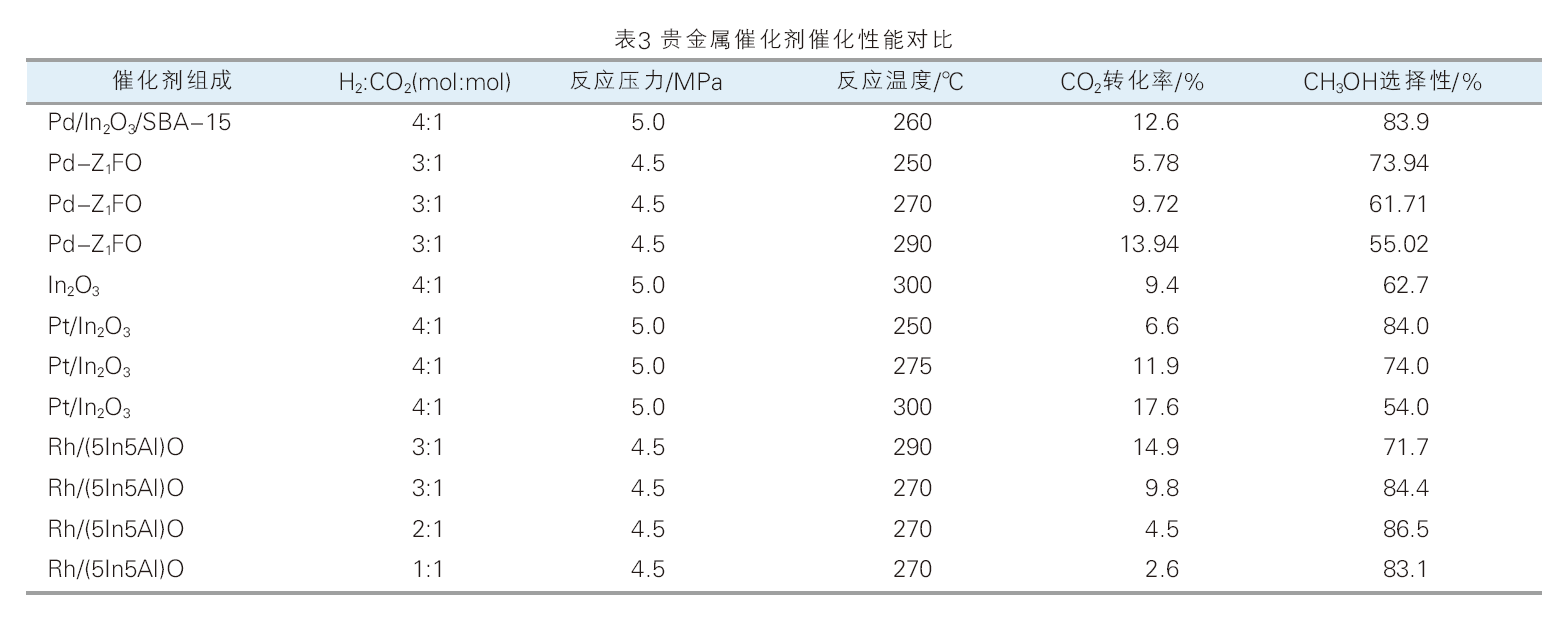

在二氧化碳加氢制甲醇催化剂中,贵金属催化剂相较于其他催化剂,具有优良的催化活性以及稳定性。目前合成甲醇的贵金属催化剂以钯基催化剂为主,因其具有优秀的氢气解离能力,因此受到研究者的关注。Jiang等通过柠檬酸法制备了一系列Pd/In2O3/SBA-15催化剂。由于SBA-15的引入使催化剂的比表面积达到400 m2/g以上,这种催化剂通过在Pd上对H2的解离以及In2O3对CO2的活化,二者协同促进了CO2高效转化为甲醇。Wang等合成了一种负载在富锌尖晶石结构上的PdZn合金催化剂,其中游离的ZnO可以作为载体,PdZn合金则作为活性位点,获得了良好的二氧化碳加氢制甲醇催化性能(表3)。除钯基催化剂外,铂基催化剂和铑基催化剂也具有良好的二氧化碳加氢制甲醇活性。Sun等通过分步沉淀法制备了Pt/In2O3催化剂,Pt与In2O3之间的金属-载体强相互作用(SMSI)可以提高催化剂的稳定性,同时可以防止In2O3的过度还原,负载的Pt纳米颗粒也可以平衡In2O3表面的氧空位浓度,这都使催化剂具有了优良的活性与稳定性。Jung Li等报道了一种对合成甲醇中间体有良好吸附性能的Rh-In催化剂,该催化剂提供选择性位点来捕获H2和CO2,从而获得了优秀的催化性能(表3)。

4. 其他二氧化碳加氢制甲醇催化剂

除上述三类催化剂外,还有不少二氧化碳加氢制甲醇催化剂体系。Hu等报道了一种MoS2纳米片催化剂,研究发现在室温下CO2可以在MoS2的平面内硫空位处解离产生表面结合的CO和O,从而实现CO2的高效低温加氢制甲醇。该催化剂在180 ℃下具有94.3%的甲醇选择性以及12.5%的CO2转化率,同时在3000 h稳定性实验中无明显失活,这揭示了二维催化剂的面内空位在催化中的潜力。最近较为热门的二维材料Mxenes也被应用到二氧化碳加氢上,虽然其具有良好的性能,但由于制备困难等原因,Mxenes的发展还面临极大挑战。

综合以上,铜基催化剂虽然易烧结失活而导致稳定性不够理想,但因金属铜的获取成本相对较低,并且具有优秀的CO2活化能力,因此依旧是二氧化碳加氢制甲醇主要研究的催化剂体系,对减缓或防止铜基催化剂的烧结问题也有大量研究。与此同时,其他类型的催化剂也展现出了良好的二氧化碳加氢活性和甲醇选择性。尽管二氧化碳加氢制甲醇的研究开发已经取得了许多成果,但在开发具有良好催化活性、长期稳定性和高甲醇选择的催化剂上还有很多挑战,尤其是如何将高性能催化剂应用到工业上的商业生产,从而实现经济可行的二氧化碳转化利用。

国内外工业示范

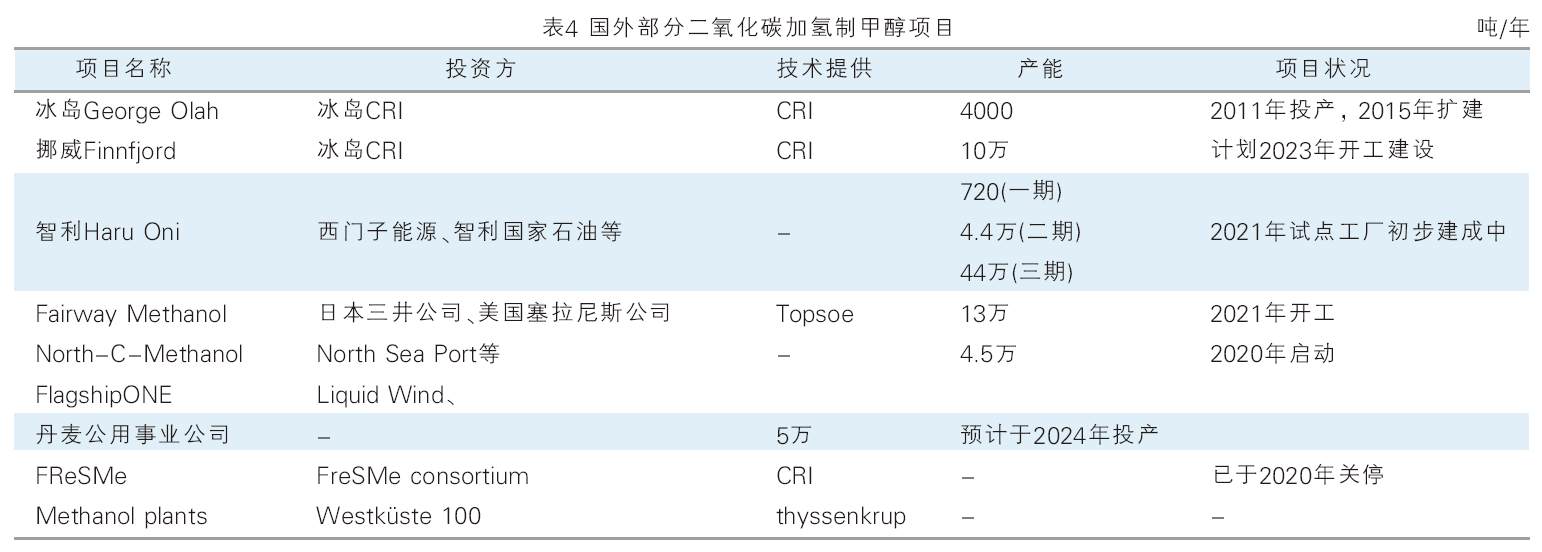

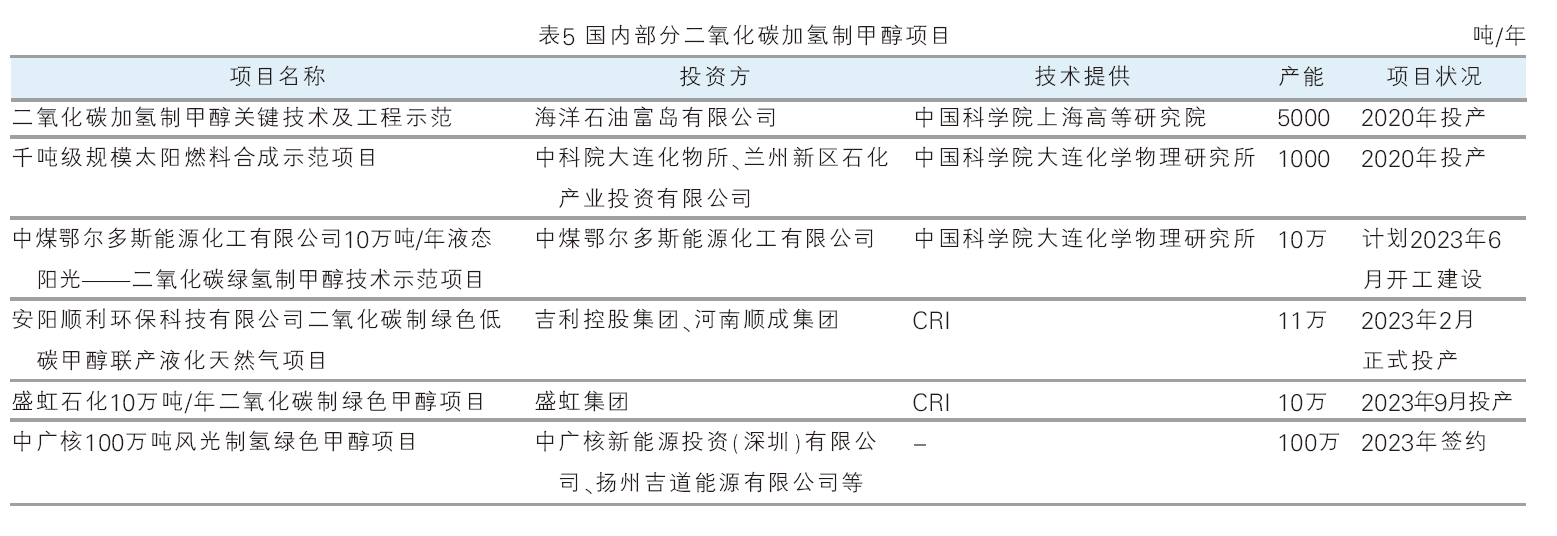

在“双碳”的背景下,二氧化碳加氢制甲醇技术受到了科研机构和工业生产企业的极大关注,使得这项技术在国内外的工业示范发展迅速。2009年日本三井化学公司建成了100吨/年的二氧化碳加氢制甲醇中试装置。丹麦托普索公司(Topsoe)与德国鲁奇公司(Lurgi)分别开发了二氧化碳加氢制甲醇催化剂MK101和C79-5L并进行了中试。首先实现二氧化碳加氢制甲醇工业化的是冰岛碳循环利用公司(CRI),该公司所研发并使用的ETL(Emissions-To-Liquids)技术目前处于世界前列。ETL技术从工业生产废气中捕集二氧化碳,利用可再生能源地热能发电,通过水电解制氢获得氢气,也可从工业生产的副产品氢中提取。CRI于2008年开始研发二氧化碳制甲醇技术,到2012年甲醇产能可达1200吨/年,2014年甲醇的产能提高到了4000吨,目前CRI已经形成5万~ 10万吨/年的二氧化碳加氢制甲醇的标准化设计能力。2019年我国在兰州建成了全球首套千吨级液态阳光合成的规模化示范工程,使用了李灿院士团队研发的高活性、高选择性固溶体催化剂,并于2020年投料试车完成成果鉴定。2023年吉利控股集团和河南顺成集团共同投资的全球首个年产10万吨级绿色低碳甲醇项目,在河南安阳正式投产。该项目使用CRI公司的ETL技术,以及中国具有完全自主知识产权的二氧化碳捕集净化工艺,同时使用焦炉气副产氢气。该项目每年可生产甲醇11万吨,联产液化天然气7万吨,直接减少16万吨二氧化碳排放。此外,近年来国内外还有多个二氧化碳制甲醇示范项目正在推进,表4、表5对国内外部分二氧化碳加氢制甲醇项目进行了汇总。