环氧氯丙烷是液氯下游重要的耗氯产品之一,主要用于生产环氧树脂,也用于生产异氰尿酸三缩水甘油酯(TGIC)、甘油、氯醇橡胶、聚醚多元醇等。近年受风电环氧树脂需求增长的拉动,国内环氧氯丙烷产能快速增长。在国家产业政策引导下,传统氯醇法工艺因存在环境污染严重、安全隐患大等问题,产能占比快速减少。与此同时,甘油氯化法、直接氧化法等绿色工艺快速发展,为推进环氧氯丙烷行业绿色转型、实现高质量发展提供了重要支撑。

环氧氯丙烷产业快速增长

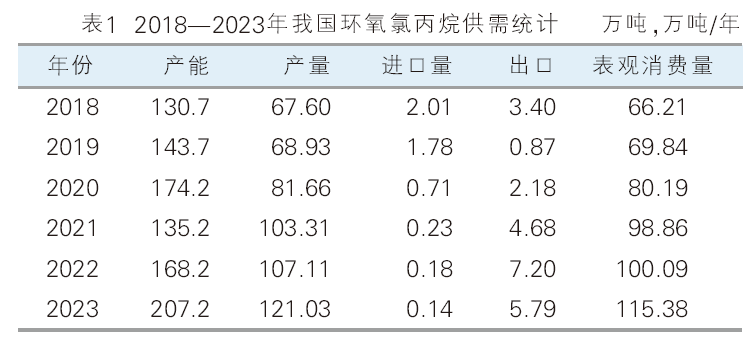

随着下游环氧树脂产能的扩张,近年我国环氧氯丙烷供需稳定增长,2018—2023年产能年均复合增长率约9.7%,表观消费量年均增长率约11.8%(见表1)。新装置一体规模化程度提升,装置逐步向下游延伸配套,产业链不断完善。

2023年国内新增环氧氯丙烷装置6套、产能39万吨/年,总产能达到207.2万吨/年;产量约121.03万吨,装置平均开工率约58.4%;进口量0.14万吨,出口量5.79万吨, 表观消费量约115.4万吨。

目前我国共有环氧氯丙烷生产企业20余家,前十位企业产能达到117万吨/年,占全国总产能的56.47%(见表2),主要分布在华东、华中及华北地区。其中,华东是环氧氯丙烷最为集中的区域,同时也是主要消费地,其环氧氯丙烷产能达到168万吨/年,占比81.08%;其次为华中地区,产能17.2万吨/年,占比8.30%;第三为华北区域,产能17万吨/年,占比8.20%;东北区域产能3万吨/年,占比1.45%;占比最小的是华南区域,产能为2万吨/年,占比仅0.97%。

环氧氯丙烷工艺变革与对比

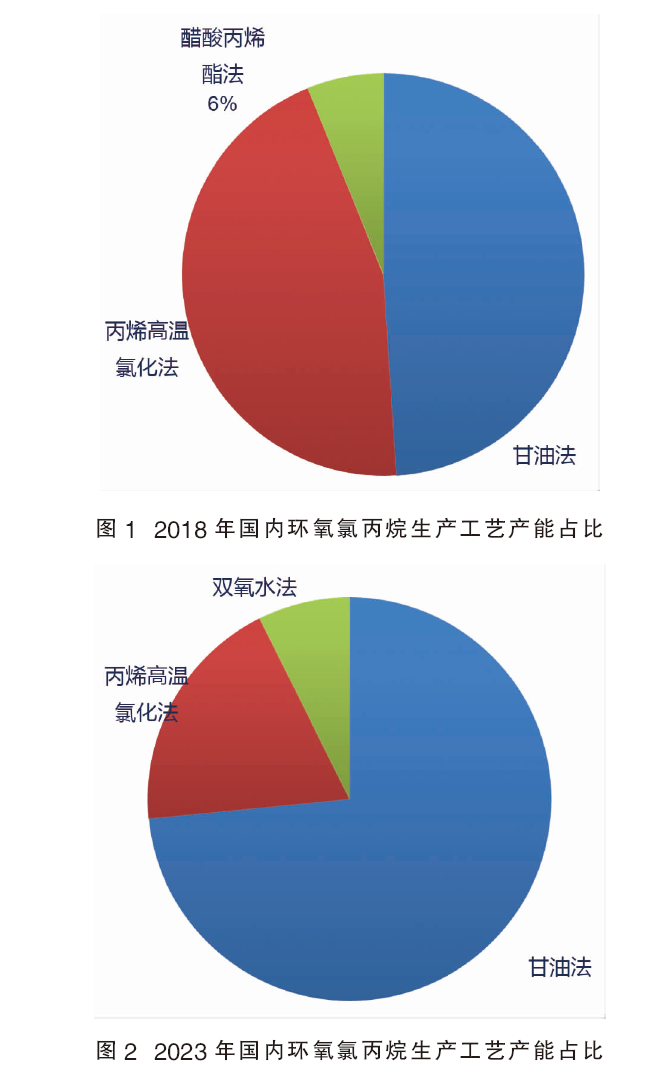

目前国内环氧氯丙烷生产工艺主要为甘油氯化法、氯醇法和直接氧化法。甘油氯化法产能占比从2018年的49%提高到2023年的74%,氯醇法从2018年的45%下降至2023年的19%,醋酸丙烯酯法因成本较高已经退出市场(见图1、图2)。

1.传统生产工艺——氯醇法

氯醇法,又称丙烯高温氯化法,是环氧氯丙烷的传统生产方法之一,在工业生产中应用广泛。其是以丙烯和氯气为原料,通过氯醇化反应生成二氯丙醇,再经过皂化反应得到环氧氯丙烷。其工艺过程主要包括三个反应单元。首先,丙烯高温氯化生成氯丙烯,在此过程中,要控制好主反应——氯化反应的温度,因为降低温度虽可抑制析碳反应,但产品收率会相对降低;反之,温度过高则会加剧副作用,如反应器、换热器等严重结碳,影响反应的顺利进行。其次,氯丙烯与次氯酸反应生成二氯丙醇,通常采用饱和氯水法,加大反应过程中的溶液循环量可制取质量分数为 4.0%~5.0%的二氯丙醇溶液,同时要控制好溶液的酸度以减少副产物的生成量。最后,二氯丙醇与氢氧化钙发生皂化反应生成环氧氯丙烷,该法环氧氯丙烷收率为70%~75%。

此方法的优点有:工艺成熟,操作稳定;在环氧氯丙烷市场过剩时可直接销售氯丙烯等副产品,能很好地平衡生产。然而,缺点也较为明显,包括副产物多、能耗大、收率低,产生大量含氯化钙和有机物污水,处理费用高,设备腐蚀严重。

2.目前主流工艺——甘油氯化法

甘油氯化法是以甘油为原料,经氯化得到二氯(异)丙醇,接着在碱作用下环化得到环氧氯丙烷。具体过程为:甘油与氯化氢气体在催化剂作用下反应生成二氯(异)丙醇,反应过程中会产生水,需要及时排出以促进反应向正方向进行;然后,二氯(异)丙醇与熟石灰发生环化反应生成环氧氯丙烷。

技术难点:选择高效催化剂是甘油氯化法的技术难点之一。目前,研究人员对多种催化剂进行了筛选和复配,如己二酸与乙酸酐、丙酸、氯化锌、氯乙酸、丙酸锌以及己二酸锌等。不同的催化剂在催化效果、甘油转化率和二氯丙醇收率等方面存在差异,需要进一步优化和改进。

此外,反应过程中的副产物处理也是一个难题。例如,皂化过程中会产生废水、废渣,这些副产物的处理需要耗费大量的成本和精力。

优点:(1)相比传统的丙烯高温氯化法和醋酸丙烯酯法,甘油氯化法的工艺流程更加简单,减少了反应步骤和设备投资;(2)由于工艺流程短,设备投资相对较少,仅为丙烯高温氯化法的四分之一;(3)该方法不需要消耗氯气和次氯酸,操作条件比较温和,生产成本较低;(4)整个生产过程中副产物少,废物处理成本低;(5)操作安全可靠,避免了使用氯气等危险化学品,降低了生产过程中的安全风险;(6)随着生物柴油产业的发展,副产大量甘油,为甘油氯化法提供了丰富的原料来源。

缺点:原料甘油市场价格波动大,不能稳定供应。

3.绿色工艺——直接氧化法

直接氧化法是以过氧化氢等为氧化剂,将氯丙烯氧化为环氧氯丙烷,副产物主要是水。从工艺特点来看,与传统氯醇法工艺相比,直接氧化法产生的“三废”较少,对环境更加友好,符合环保政策的要求和行业发展趋势;生产过程相对温和,操作条件更安全可靠,降低了生产过程中的安全风险;生产的环氧氯丙烷产品在纯度、质量等方面具有优势,能够更好地满足下游行业对产品品质的要求。目前国内已有企业实现了直接氧化法环氧氯丙烷的工业化生产,其中江苏瑞恒新材料科技有限公司是最大的生产企业,产能15万吨/年。

直接氧化法的技术难点主要有:催化剂的选择和性能优化、反应过程的精确控制、产品的分离提纯和原料纯度要求。

4.新型工艺——FHPECH工艺与丙丙法

(1)FHPECH工艺

液固循环流化床双氧水直接氧化氯丙烯生产环氧氯丙烷(FHPECH)新工艺,由滨化集团与中科院大连化学物理研究所共同开发。该工艺采用国内首创流化床工艺,使用自主研发的高效催化剂及双氧水直接氧化技术,实现一步法合成环氧氯丙烷。

从工艺特点来看,与传统氯醇法工艺相比,FHPECH新工艺原子利用率更高,“三废” 产生更少。其双氧水转化率为99.7%,环氧氯丙烷选择性为96.6%,双氧水有效利用率为99.8%。该工艺反应温和易控,属于高效绿色工艺,减少了副产物的生成,提高了环氧氯丙烷的生产效率和生产安全性。采用自主开发的高性能钛硅分子筛催化剂和液固循环流化床反应-再生系统,实现了催化剂连续循环再生,强化了氯丙烯环氧化反应的传热和传质过程。

(2)丙丙法

山东凯泰科技股份有限公司和中科院大连化学物理研究所合作开发了8万吨/年丙丙法环氧氯丙烷工艺包。该工艺包融合了双氧水氧化法和甘油氯化法两种环氧氯丙烷工艺的优点。

丙丙法环氧氯丙烷工艺通过技术耦合,解决了由于丙烯制中间产品氯丙烯而产生的大量副产盐酸回收和再利用问题,实现了含盐废水和废盐酸的资源化利用,具有较好的经济和环保效益。在工艺技术和关键设备上进行了多项改进和创新,如氯丙烯新装置采用每台2.5万吨/年高温氯化反应器,提高了单台氯化反应器生产能力,降低了投资成本;双氧水氧化法工艺采用两级管式反应器及一级釜式反应器,增加了反应过程的安全性,有利于催化剂的结晶和分离;甘油氯化法反应釜采用无机械搅拌混合反应器,避免了泄漏,降低了电耗。

丙丙法工艺还具有减少装置占地、降低投资和能耗的优势。两种方法生产的粗环氧氯丙烷可合并精制,合并了氧化法和甘油氯化法的环氧氯丙烷精制工序。此外,该工艺的项目建设和运行模式灵活,既可根据需求扩展至产业链上游的双氧水装置、烧碱装置和下游的环氧树脂装置,也可根据原料供应和市场价格等情况灵活调整两种工艺的生产规模,实现利润最大化。

产业政策推动环氧氯丙烷工艺绿色化发展

国家发改委发布的《产业结构调整指导目录(2019年本)》明确提出,限制氯醇法环氧氯丙烷项目。此后,国内新建环氧氯丙烷基本为甘油氯化法。

《产业结构调整指导目录(2024年本)》明确提出,2025年12月31日前将淘汰环氧氯丙烷钙法皂化工艺(每吨产品的新鲜水用量不超过15吨且废渣产生量不超过100千克的除外)。氯醇法和甘油氯化法均有皂化工段,受产业政策影响,均面临技改或淘汰。

直接氧化法等绿色环保工艺是未来发展趋势。同时,随着技术的不断进步,可能会有更多创新的生产工艺出现,进一步提高环氧氯丙烷的生产效率和质量,降低成本,满足市场不断增长的需求。