应对全球气候变化,28个国家(含欧盟)已经实现或宣称承诺碳中和目标,碳中和已成为全球共识。致力于达成“双碳”目标,是确保我国能源安全、推动生态文明建设以及满足人民对美好生活向往的必由之路。化工行业,作为能源消耗与二氧化碳排放的主要领域之一,因其产品结构的多样性和减排影响因素的复杂性,其二氧化碳减排潜力与路径的探索已成为国内外科研与实践的热点话题,碳排放盘查及碳排放清单生成的前提就在整个碳排放系统中碳排放源的识别。目前针对油田生产系统化工行业的研究较多,金涌等对煤化工发展路径进行了探讨;顾佰和等人针对化工行业的特定产品结构特点,通过从行业和产品两个维度出发,开发了一套全面的二氧化碳减排潜力分析模型,构建了一个包含两个阶段的二氧化碳排放核算体系,并在此基础上进行了深入的情景分析,并结合重庆市进行应用分析。但目前很少有文献对油气生产系统进行细分,并对子系统排放源进行识别及针对性地提出低碳转型建议的。本文参照《2006年IPCC国家温室气体清单指南》及《中国石油天然气生产企业温室气体排放核算方法与报告指南(试行)》,对油气生产过程碳排放源进行识别归类并制定减排措施,为油田生产系统温室气体报告制定奠定了基础。

油田生产系统碳排放源识别方法

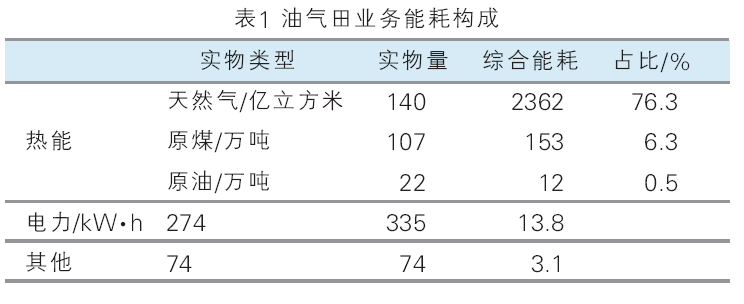

根据ISO14064-1、GHG Protocol,将温室气体排放源划分为三个“范围”:直接排放源、间接排放源和其他排放源。直接排放涵盖移动式燃烧排放、固定式燃烧排放、生产过程相关排放、无组织排放以及土地利用与林业活动排放;间接排放源为能耗过程中产生的二氧化碳,如生产用电、用蒸汽、用水等的制备产生的二氧化碳排放。其他排放源为整个生产过程中除直接与间接排放源以外的二氧化碳排放,如运输、废物污水处理等。油田企业碳排放强度的研究主要基于能耗,而碳排放主贡献者为油气生产过程中的耗能设备。2020年油气田业务能耗构成表如表1所示,油田热能消耗占比大,其次是电耗。油田热能消耗主要由天然气、原油、原煤燃烧,其热能消耗过程即为直接碳排放源,电能消耗过程为间接排放源。

同样,在《温室气体协议》中将企业对碳排放源的所有权性质分为直接排放和间接排放,但是该协定中考虑更多的是碳排放源所有权,其直接排放为企业生产所拥有的或所控制的源排放;间接排放则包括由于企业生产所造成排放源来自于第三方(外购电力、热力等)的碳排放和第三方与企业从事相关业务过程中所产生的排放,排放源所有权来自第三方。

在《2006年IPCC国家温室气体清单指南》中,基于能源终端消耗将排放源划分为固定燃烧源、移动燃烧源、工艺/过程排放源、逸散排放源四类。《中国石油天然气生产企业温室气体排放核算方法与报告指南(试行)》中的排放源类别包括:燃料燃烧源、火炬燃烧源、工艺放空源、逸散排放源、净购入电力和热力隐含排放源,但在报告主体核算过程中考虑了企业的排放回收。

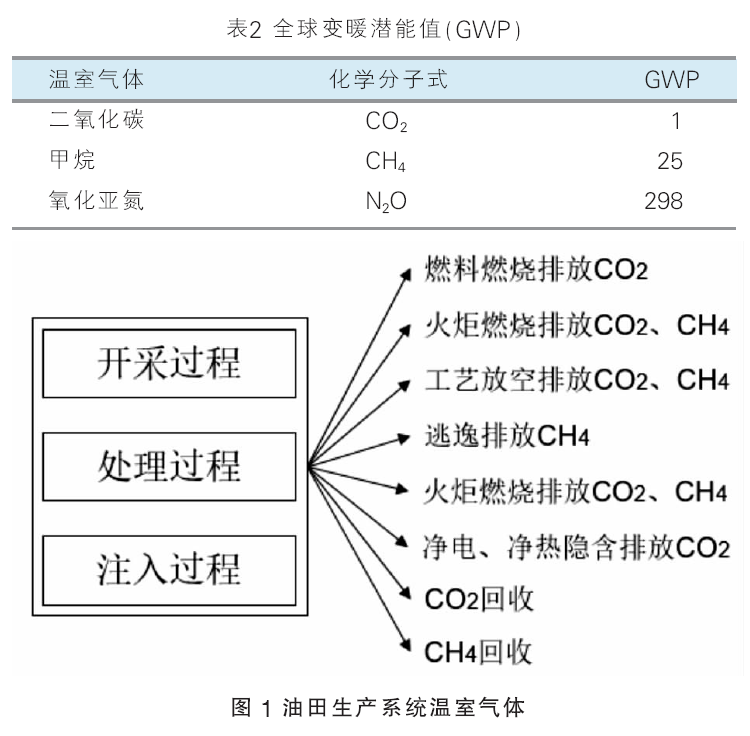

传统的碳源划分方式、基于产品/服务的全生命周期法、终端消耗部门法等等,其核心都是在确定排放温室气体种类的基础上确定排放范围。油气生产过程排放的温室气体主要为二氧化碳、甲烷和少量的氧化亚氮,其全球变暖潜能值(GWP)见表2,国际上普遍以二氧化碳排放当量来计算温室气体排放量,即利用GWP值进行换算。

实例分析

1.油田生产系统关键碳排放源分析

在油田生产系统中,以某油田为例,机采系统年用能62万吨标煤(主要由电力构成),集输系统年用能233万吨标煤(主要由天然气、电力和原油三部分构成),注入系统年用能58万吨标煤(主要由电力和天然气两部分构成),其生产过程中工艺多而散,每种工艺能耗种类多,碳排放源也不相同,油田生产系统温室气体排放源及主要温室气体种类见图1。

⑴油气开采系统

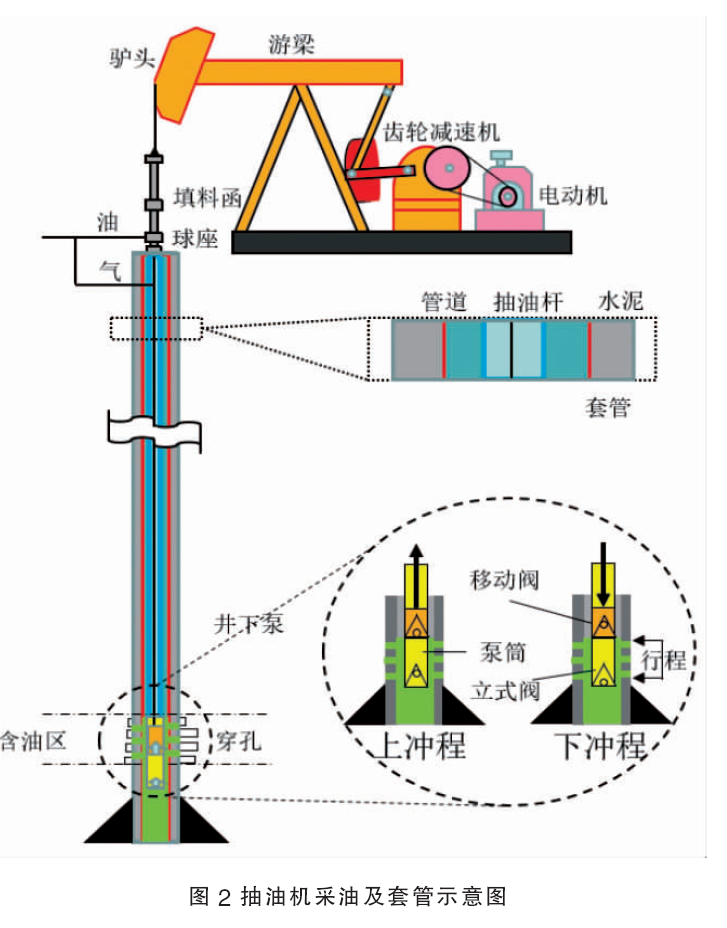

系统主要依靠电动机提供驱动力,将电动机的高速旋转运动传递至减速箱的输入端。经过减速处理后,减速箱的输出轴会驱动曲柄进行低速旋转。随后,曲柄借助连杆和横梁的作用,牵引游梁的后臂(或前臂)进行摆动。这一摆动运动进一步通过游梁前端的驴头,带动活塞上方的液柱以及抽油杆柱等负载,实现上下、垂直的往复运动。分析可知其生产过程中耗能设备有抽油泵、无杆泵、压缩机、电动机,这些设备生产时被识别为间接排放源(净购入电力隐含排放源);油田伴生气富含CH4等温室气体,在油气开采的过程中,部分伴生气会通过套管逸散到大气中,估算可知每年全球以此方式排放二氧化碳当量约为4亿吨,该过程识别为直接排放源(逸散排放源),同样,由于井口装置和设备密封口不严所导致的碳排放,也被识别为直接排放源(逸散排放源)。套管气形成示意图见图2。

⑵油气集输(处理)系统

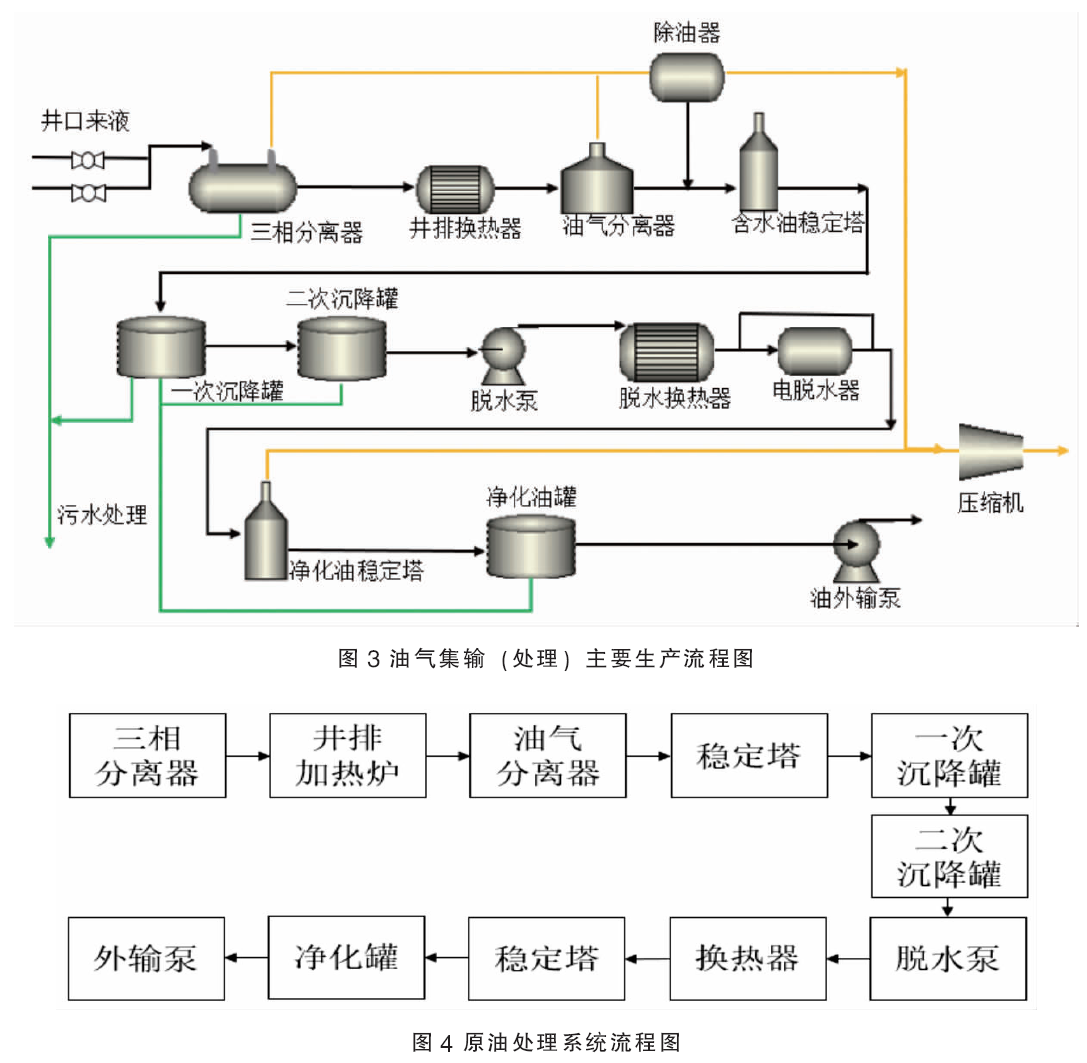

油气集输(处理)系统包括原油处理、天然气处理和水处理三个部分。油气处理主要流程见图3。

原油处理主要流程有:三相分离、原油脱气、沉降脱水、原油稳定、外输等,涉及工艺设备见图4。其中供能设备加热炉、换热器因燃料的燃烧会造成大量的二氧化碳排放,被识别为直接排放源(燃烧排放源);存储中转设备一次沉降罐、二次沉降罐、净化罐等因“呼吸现象”“闪蒸现象”造成大量甲烷排放,是重要的直接排放源(逸散排放源);耗能设备脱水泵、外输泵等泵机组在生产时消耗电能,属于间接排放源(净购入电力隐含排放源)。

天然气处理为密闭过程,流程示意图见图5,在非事故工况下,不产生直接排放(逸散和放空排放源)。处理后的天然气经压缩机外输,气体压缩机为耗能设备,生产时为间接排放源(净购入电力隐含排放源)。

污水处理系统包括污水处理和水输送两个环节;在污水处理环节涉及到除油罐和沉降罐,为直接排放源(逸散排放源);在水输送环节涉及耗电设备提升泵和外输泵,为间接排放源。

⑶注入系统

为提高原油采收率,注入系统通常将流体蒸汽、水、气体等注入地层,以增加地层压力,在油气生产中能耗巨大。

对于稠油的开采,注蒸汽热力开采是最有效的方式,但在其生产过程中高温高干度的蒸汽生成消耗注汽锅炉中大量化石燃料,是重要的直接排放源(燃烧排放源)。注水环节的温室气体排放源为注水泵,为间接排放源(净购入电力隐含排放源),注水泵通常为离心泵和柱塞泵。注气环节(气驱)的主要设备为压缩机,识别同样为直接排放源(燃烧排放源),生产中常用往复式压缩机。

2.结果

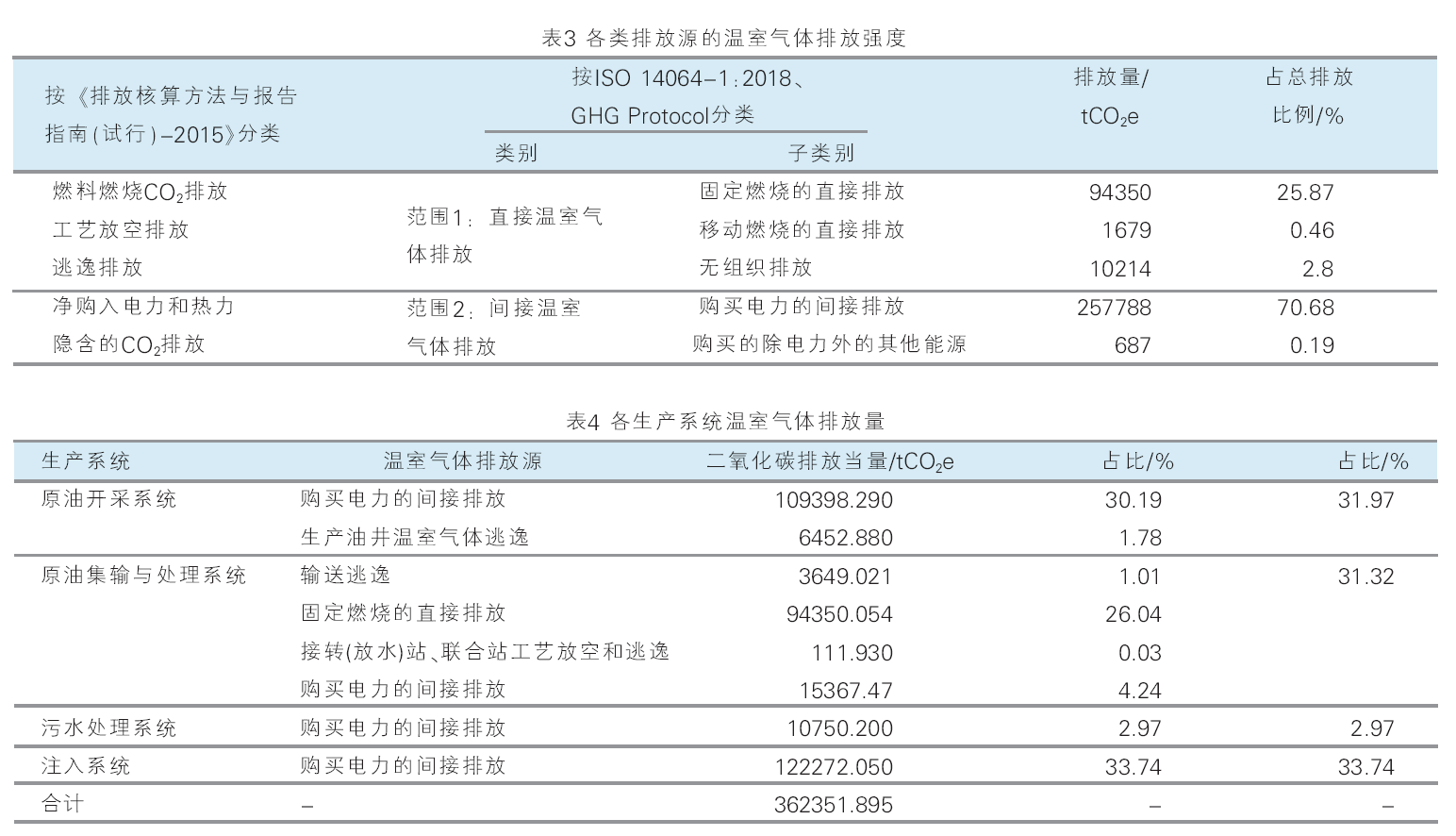

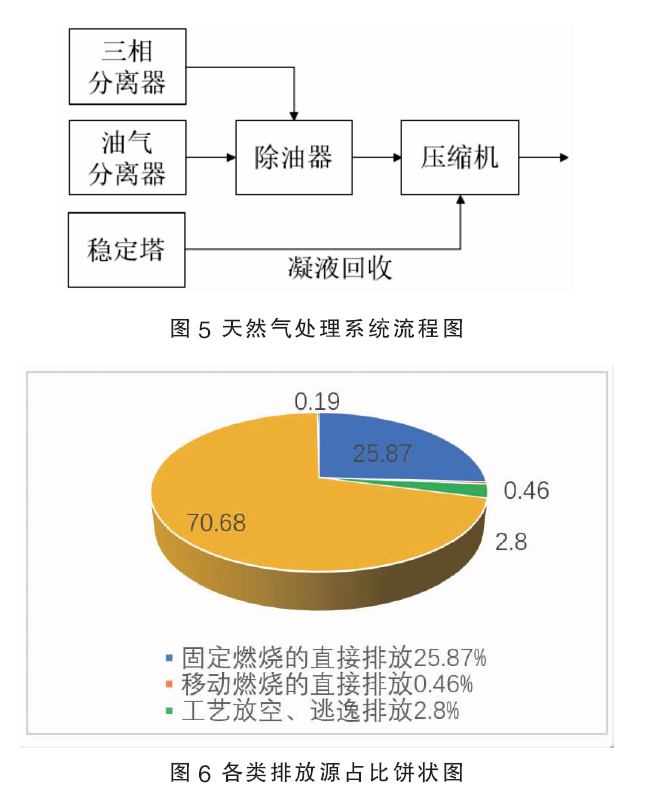

通过碳排放建模,带入油田生产系统数据,对各个类别温室气体排放源排放量进行计算,得出各排放源排放量在总排放量中的比值,见图6。各类排放源的温室气体排放强度见表3。

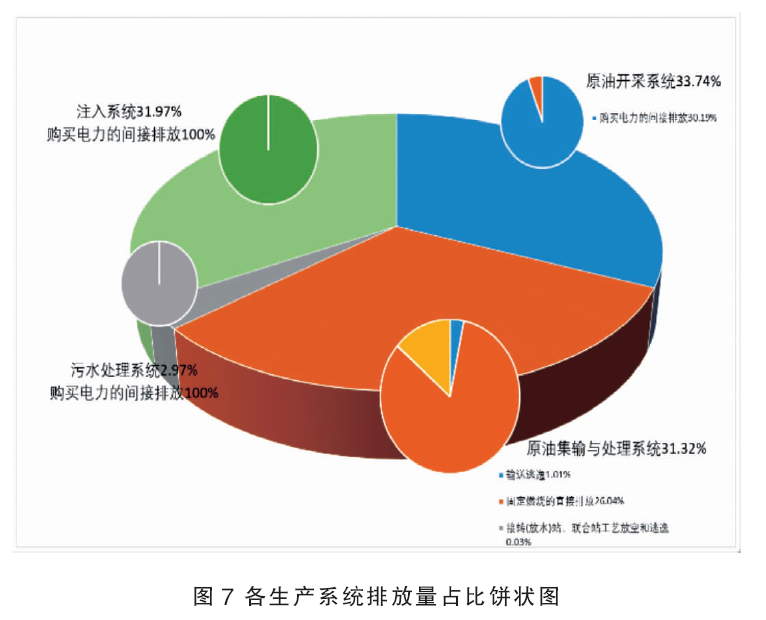

将占比超过1%的排放源按照生产系统进行划分,分别计算各个生产系统温室气体排放量,结果如表4、图7所示。

在油田生产系统中,原油开采系统、原油集输与处理系统、注入系统的温室气体排放总量相当,大幅高于污水处理系统的排放。总排放量中注入系统比重最高为33.74%,原油开采系统和原油集输处理系统为31.97%、31.32%,污水处理系统最低为2.97%。购买电力的间接排放和固定燃烧的直接排放合计在总排放量中占比达到96.55%。

油田生产系统低碳转型措施建议

1.发挥科技创新引领作用

通过数据可知油田生产系统过程中耗电、耗热生产为主要碳排放源,其中关键节点设备为加热炉和泵机组。

(1)对于生产耗电,决定设备、设施耗电量大小的主要因素是负荷和转化效率。负荷主要与产液量和采出液含水率有关,在采出液量稳定的情况下,一般可采取缩短工艺流程的方式实现,如缩短集输半径、降低来液含水率等,这些措施往往需要结合工艺改造实现,实施周期较长。在日常生产过程中,主要还是通过提升低效井、低效泵能效以及变频控制等手段实现节电管理,以减少碳排放。

(2)对于生产耗热单元,加热炉及换热器是主要的耗热设备,其用能情况主要评价指标是热效率,而影响主要因素有排烟温度、炉体外表面温度、过剩空气系数和热效率。通过改进燃烧器并采用节能燃烧技术、余热回收技术、涂料、除垢阻垢和控制技术等提高加热炉用能效率。

(3)降低油田生产系统碳排放强度的措施除提高耗能设备用能效率外,还应将CCUS技术与油田生产结合。CCUS是实现碳中和目标的关键技术,不仅可以降低油田生产的碳排放强度,还可以提高原油采收率。

2.将碳排放的外部成本内部化

引入“碳定价”,提高“碳价格”,完善全国碳市场体系,有序扩大交易覆盖范围,加快纳入油田生产系统高碳排行业。将碳排放制定一个价格,把碳排放的外部成本与排放者的内部成本联系在一起。

3.建设“双碳”标准体系

加强油田生产系统碳排放核算,建立油田生产系统全生命周期碳足迹标准制度,实施能耗“双控”与碳排放双控指标考核并重,通过技术的应用降低单位能耗的碳排放强度,按照先强度、后总量的思路,健全油田生产系统多层次碳达峰碳中和标准体系。

结语

基于过程对油田生产系统进行碳排放节点的识别,通过“生产系统-生产环节-生产单元-排放节点”四个层级对排放源进行分类。油田生产系统中碳排放源的识别是建立油气生产系统碳排放评价体系的前提,对于油田生产系统中碳排放量的核算、碳排放评价体系的建立、碳减排潜力的分析都具有指导意义。