在全球能源结构加速转型与化工产业技术升级的宏观背景下,作为石化产业核心组成部分的裂解碳五产业链,其技术演进与产业动态一直是人们关注的焦点。乙烯作为基础有机化工原料体系的关键组分,其副产物裂解碳五凭借独特的组分特征和多元化的应用潜力,已发展成为现代化工产业不可或缺的战略资源。本文通过系统分析世界乙烯工业发展现状、中国裂解碳五资源现状及分离技术,以及碳五石油树脂、双环戊二烯(DCPD)加氢石油树脂、苯乙烯-异戊二烯-苯乙烯嵌段共聚物(SIS)、聚双环戊二烯(PDCPD)、环烯烃共聚物/聚合物(COC/COP)等重点下游领域的产业化进展,科学预测裂解碳五产业未来的关键技术突破方向与可持续发展路径。

世界乙烯工业发展现状

当前全球能源格局正处于深度调整阶段,裂解碳五产业链面临着双重发展机遇与转型挑战:一方面,传统石化产业面临日益严峻的环保法规约束与工艺革新需求;另一方面,新能源材料、特种高分子材料等战略性新兴产业的快速发展,为碳五系产品开辟了全新的应用场景。特别是在高端装备制造、微电子封装材料、新能源汽车等战略性产业领域,对高纯度DCPD、异戊二烯等碳五衍生化学品的需求呈现指数级增长态势,推动裂解碳五产业链向高附加值领域纵深发展。

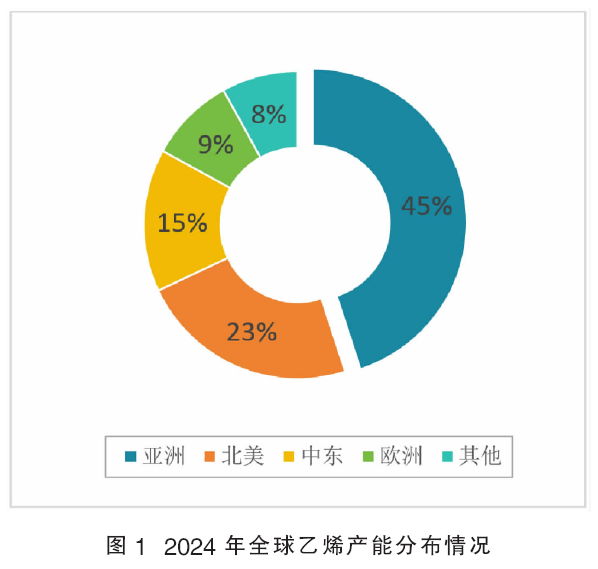

裂解碳五作为乙烯裂解工艺的关键副产物,其产量约占乙烯产量的10%。上游乙烯工业的产能规模与运行效率直接决定裂解碳五供应链的稳定性。行业统计数据显示,全球乙烯产能呈现持续扩张态势,截至2024年全球乙烯总产能已达2.28亿吨/年,区域分布呈现显著差异性:亚洲地区占比45%(其中中国占据该地区55%的产能),北美地区23%,中东地区15%,欧洲9%,其余地区合计8%(见图1)。值得注意的是,中国凭借其全球最大的乙烯消费市场地位,乙烯产能建设已进入高速发展阶段,产能规模领跑全球。

我国裂解碳五资源现状及分离技术

2024年我国裂解碳五产能规模达到450万吨/年,实际产量为355万吨,产能利用率达79%。根据行业预测,至2025年国内裂解碳五产能将扩至485万吨/年,预计实现产量400万吨,产能利用率有望达到82%。从区域分布观察,华东、华南地区持续占据生产与消费主导地位,产业集聚效应显著,同时中西部地区产能布局呈现稳步增长态势。

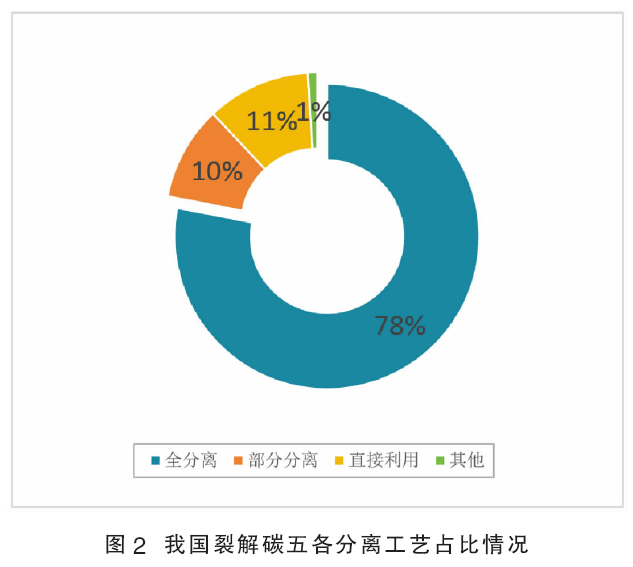

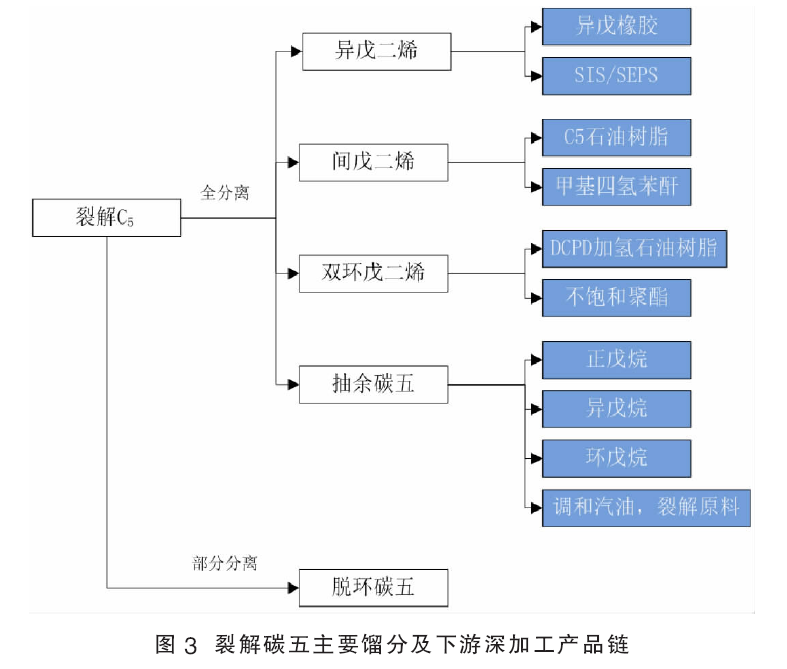

裂解碳五主要由异戊二烯(15%~20%)、间戊二烯(10%~15%)、DCPD(15%~20%)等高附加值组分构成,其分离提纯技术直接关联下游产品的质量指标与经济效益。针对裂解碳五馏分的工业应用,不同分离工艺将获得差异化的组分纯度:全分离工艺可实现异戊二烯、间戊二烯、DCPD及单烯烃组分的完全分离;部分分离工艺则选择性分离其中特定组分,通常分离出DCPD;直接利用工艺多采用加氢处理后作为乙烯裂解原料或燃料油调合组分。各分离工艺占比见图2,裂解碳五下游深加工产品链见图3。

裂解碳五下游关键材料产业化进展

1.碳五石油树脂

碳五石油树脂是以脱环碳五或间戊二烯浓缩液为主要原料,通过阳离子催化聚合反应合成的热塑性材料。其生产工艺普遍采用三氯化铝作为高效Lewis酸催化剂,该物质具有浅黄色至淡琥珀色的外观特征,并具备良好的混溶性、粘接强度,以及突出的耐候性、耐水性和耐化学腐蚀性。作为特种功能性添加剂,碳五石油树脂已广泛应用于热熔胶、压敏胶、路标线漆、橡胶共混改性、高分子防水卷材等领域。目前国际知名生产商包括埃克森美孚(ExxonMobil)、美国伊士曼(Eastman)、日本瑞翁(Zeon)及我国的宁波金海晨光等企业。

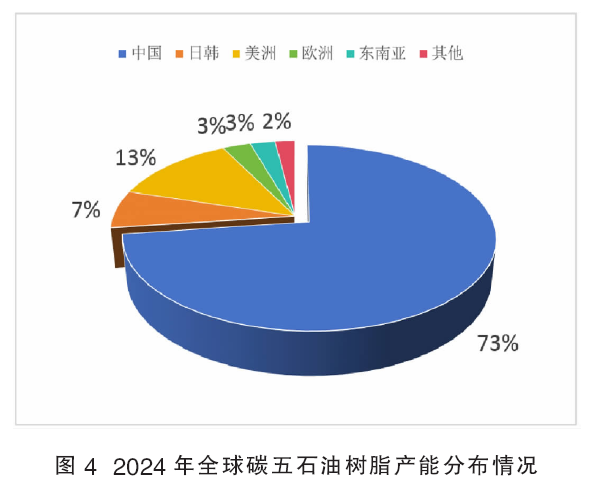

行业统计数据显示,2024年全球碳五石油树脂总产能达到97万吨/年,实际产量76万吨,产能利用率为78%。从区域分布观察,全球产能呈现显著区域集聚态势:中国以73%的产能占比位居全球首位,其次为美洲(13%)、日韩(7%)、欧洲与东南亚(各3%),其他地区合计2%(见图4)。值得注意的是,我国虽占据产能优势,但行业集中度较低,大部分生产企业集中于路标线漆等低端应用领域。具备胶黏剂用树脂生产能力的企业不多,其中能稳定供应高端胶黏剂用树脂的仅宁波金海晨光等少数技术领先企业。

随着消费结构升级与材料技术创新,国内碳五石油树脂的应用体系呈现多元化发展趋势。在路标线漆领域,碳五石油树脂与基质颜料表现出良好的相容性,展现出优异的干燥速度、附着力、耐久性、耐候性及热稳定性,同时具备无溶剂环保特性。行业统计数据显示,2024年该应用领域用量占到碳五石油树脂总量的55%。在胶黏剂领域,碳五石油树脂凭借其快粘性好、剥离强度高及耐久性长效,已成为胶黏剂领域的重要基材。无论是包装材料粘接、书刊装订,抑或电子元器件固定等特种胶黏剂体系,碳五石油树脂均能实现理想的界面结合性能,2024年该应用领域用量占到碳五石油树脂总量的40%。在轮胎橡胶改性领域,碳五石油树脂通过分子结构设计可显著提升橡胶基体的粘弹特性,在改善材料延展性与低温脆性的同时,有效增强填料分散性,2024年该应用领域用量占到碳五石油树脂总量的3%。

2.DCPD加氢石油树脂

DCPD加氢石油树脂是以DCPD浓缩液为主要原料,经热聚合工艺合成基础树脂后,再通过催化加氢制备而成的热塑性材料。该树脂具有水白色透明外观及低气味特性,同时表现出优异的相容性、粘结性及热稳定性,主要应用于热熔胶、压敏胶、防水卷材、薄膜改性及橡胶混炼等领域。目前国际知名生产商包括埃克森美孚(ExxonMobil)、德国吕特格(RüTGERS Group)和日本出光兴产(Idemitsu)等企业。

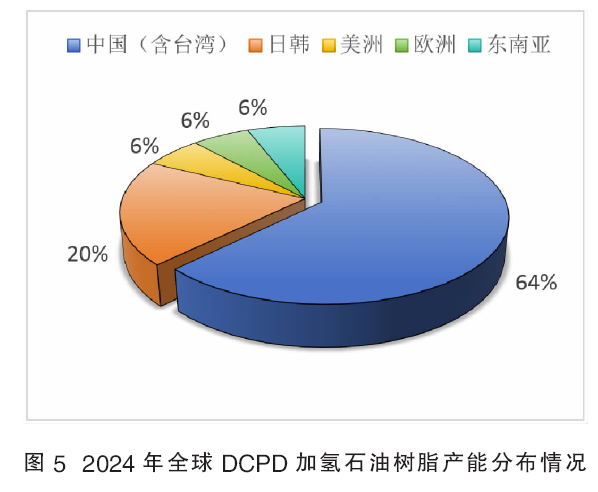

行业统计数据显示,2024年全球DCPD加氢石油树脂总产能达到89万吨/年,实际产量74万吨,产能利用率为83%。从区域分布观察,全球产能呈现显著区域集聚态势:中国以64%的产能占比稳居全球首位,其次为日韩(20%),美洲、欧洲与东南亚(各6%)(见图5)。值得关注的是,近些年国内DCPD加氢石油树脂的产品质量在稳步提升,尤其在胶黏剂领域,进口依赖度逐渐下降。然而在高端应用场景如BOPP薄膜改性领域,仍主要依赖日本出光兴产等国外企业的特种树脂产品。

DCPD加氢石油树脂凭借独特的分子结构及优异性能,在多个应用领域展现出不可替代的优势。在胶黏剂领域,DCPD加氢石油树脂具有色泽浅、气味低、热稳定性优等特性,不仅能够提供基体粘结性能,更可显著改善复合材料的粘结稳定性、抗蠕变性和耐热性等,特别适用于包装材料、无纺布复合材料及汽车内饰件等高温工况下的粘接需求。行业统计数据显示,2024年该应用领域用量占到DCPD加氢石油树脂总量的94%。在轮胎橡胶改性领域,DCPD加氢石油树脂作为功能性软化剂已实现重要应用突破。该材料目前已成功应用于米其林、普利司通等国际知名车用轮胎制造企业的生产体系,在轮胎添加剂领域展现出替代传统树脂类材料的潜在趋势。2024年该应用领域用量占到DCPD加氢石油树脂总量的3%。在聚合物薄膜改性领域,DCPD加氢石油树脂作为双向拉伸聚丙烯(BOPP)薄膜改性剂使用时,可显著优化薄膜加工参数与性能指标,如降低薄膜加工温度,改善薄膜透光率和雾度,提升薄膜热收缩率,同时提高薄膜弹性模量。这些特性使其在香烟包装热收缩膜及食品包装膜等领域展现出良好的应用前景。2024年该应用领域用量占到DCPD加氢石油树脂总量的3%。

3.弹性体SIS

SIS是一种通过阴离子活性聚合技术合成的热塑性弹性体材料。该材料在高温条件下表现出热塑性加工特性,而在常温环境下则呈现显著的橡胶弹性行为。SIS兼具优异的内聚强度与界面粘附性能,其典型特征包括低弹性模量、高弹性回复率、低熔融粘度及优良的涂布加工性能。这些特性使其在胶黏剂和塑料改性等领域具有重要应用价值。目前国际知名生产商包括美国科腾(Kraton)、日本瑞翁、我国的台橡及宁波金海晨光等企业。

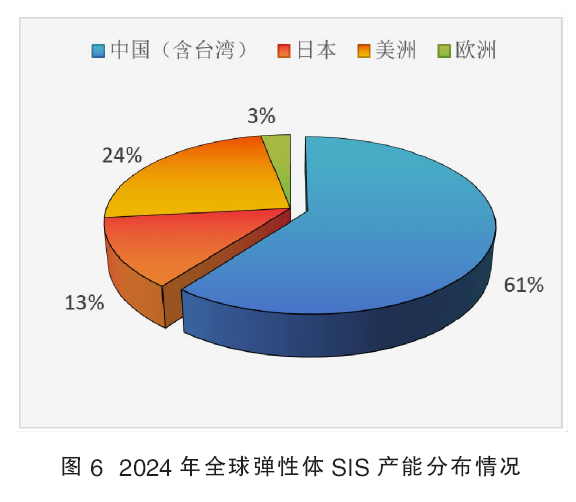

行业统计数据显示,2024年全球SIS总产能达到64万吨/年,实际产量44万吨,产能利用率为69%。从区域分布观察,全球产能呈现显著区域集聚态势:中国以61%的产能占比稳居全球首位,其次为美洲(24%),日本(13%)和欧洲(3%)(见图6)。近些年来,国内SIS产品质量稳步提升,尤其在胶黏剂领域,进口依赖度逐渐下降,国产替代进程加速。代表企业有宁波金海晨光和湖南石化,不仅产品牌号丰富,而且出口份额在逐年增加。

弹性体SIS作为热塑性弹性体的重要成员,在全球范围内展现出强劲的发展势头,在众多行业中均得到了广泛的应用。例如在胶黏剂领域,SIS具有高初黏性,能快速黏附于多种基材,且环保性好,符合绿色发展趋势。行业统计数据显示,2024年该应用领域用量占到SIS总量的80%。在防水卷材领域,SIS可用于改性沥青,提高沥青的弹性、抗裂性和耐久性,使得改性沥青在道路建设和屋顶防水材料中具有优越的性能,2024年该应用领域用量占到SIS总量的15%。

4.PDCPD

PDCPD是DCPD在金属卡宾类催化剂催化作用下,经开环易位聚合(ROMP)反应制备的热固性高分子材料。其独特的网络交联结构赋予材料卓越的综合性能:兼具优异的抗冲击强度与弯曲模量、良好的耐高低温性、突出的断裂韧性、优异的耐化学腐蚀性、低密度及优良的表面涂装性能。PDCPD在工程应用领域具有显著优势,尤其适用于大型复杂结构件的成型制造,主要应用包括:汽车部件(保险杠、发动机盖、车门、前挡泥板及车身覆盖件);化工装备(耐腐蚀管道、压力容器内衬);环保设备(污水处理槽);医疗设备(仪器外壳);文体用品及卫生洁具等。

行业统计数据显示,2024年全球PDCPD配方料总产能维持在4万吨/年的较低水平,产能主要集中于日本RIMTEC和METTON两家专业制造商。当前PDCPD产业化进程受限于三个关键维度:生产成本的持续高位运行、规模化生产的技术瓶颈,以及应用领域的开发滞后。具体表现为:生产企业需要同步突破高纯度单体提纯工艺、高效催化剂体系开发、助剂配方优化三大核心技术,同时需建立反应注射成型(RIM)设备参数数据库、模具设计规范及终端应用场景的跨学科解决方案。我国相关企业在材料配方设计、工艺工程化及产业化应用等关键技术环节,整体技术水平仍存在显著差距,亟待突破核心工艺技术瓶颈以提升产品的国际竞争力。

5.COC/COP

环烯烃共聚物(COC)与环烯烃聚合物(COP)作为新型高性能透明高分子材料,近年来呈现出显著的市场增长态势。该类材料凭借卓越的光学透明度、优异的耐热性及良好的生物相容性,在医疗器械、光学元件和食品包装等高新技术领域展现出不可替代的应用价值。从分子结构分析,COC的合成基于茂金属催化体系下降冰片烯单体与乙烯的交替共聚反应,其主链结构同时包含乙烯单元形成的柔性链段和降冰片烯衍生的刚性环状结构。动态热机械分析表明,乙烯链段赋予材料良好的熔体流动性和加工性能,而刚性环状结构则显著提升了材料的玻璃化转变温度、抗张强度和尺寸稳定性。相比之下,COP的制备采用降冰片烯单体的开环易位聚合(ROMP)后加氢工艺,这种全环状结构使得COP具有更高的刚性模量和热变形温度。

行业统计数据显示,2024年全球COC总产能稳定在4万吨/年的相对有限水平,产能分布呈现显著行业集中化特征,其中宝理(Polyplastics)与日本三井化学(Mitsui Chemicals)两家专业生产商占据主导地位。COP总产能同样维持在5万吨/年规模,产能主要集中于日本瑞翁及日本合成橡胶(JSR)两大专业生产商。COC/COP的合成工艺涉及多重技术壁垒:在COC制备领域,需突破环烯烃单体(如降冰片烯)的合成、高效茂金属催化剂体系的构建、精密可控的共聚反应工程、高纯度产物分离技术,以及分子链结构与相对分子质量的精准调控等核心技术;而COP的合成工艺除上述技术环节外,还需攻克聚合物加氢反应的关键工程技术难点。

裂解碳五产业链未来发展方向

作为乙烯裂解工艺的关键副产物,裂解碳五产业链的升级与优化直接关系到石化资源高效利用及高端材料国产化的发展。结合当前技术趋势、市场需求及政策导向,裂解碳五产业链未来发展将聚焦于以下三方面。

1.技术创新驱动升级

开发高效、环保的裂解碳五分离工艺,提高裂解碳五中各组分的分离效率,降低生产成本。开发连续法生产技术,提高生产效率、降低能耗。通过共聚、接枝等手段对产品进行功能化改进。通过大数据和AI优化生产流程,实现质量精准控制和后期追溯。开发PDCPD、COC/COP等高附加值产品,满足高端应用市场需求。研发生物基石油树脂、高性能弹性体等,拓展应用领域。

2.产业链协同与绿色化转型

与乙烯生产企业签订长期原料供应协议,保障原料稳定供应,降低生产成本,提升企业抗风险能力。与下游应用企业密切合作,开发定制化产品。加大研发投入,与科研院所合作,开发高附加值产品。通过横向拓展和产品多元化,降低企业对单一产品依赖,提升企业的抗风险能力。建设碳足迹追溯系统,满足ESG要求,提升企业社会形象,增强市场竞争力。加强环保技术研发,推动企业绿色转型和可持续发展,实现经济效益与社会效益的有机统一。

3.产能布局与全球化市场拓展

在我国中西部地区加速产能配套,降低运输成本,提高市场响应速度,促进区域协调发展。优化产业布局,形成产业集群,提升产业链协同效应和竞争力。面对国际地缘政治冲突、关税贸易壁垒,加强与南美、东南亚和非洲等地区合作,拓展国际市场渠道。积极参与国际市场竞争,提升产品质量和品牌影响力。关注新能源汽车、5G通信、电子等应用领域需求,拓展市场空间。加强与下游企业合作,提前布局新兴应用领域,抢占市场先机。