政策支持助推医用材料发展

近年国家通过首批次、首台套、揭榜挂帅等政策措施,强力推动化工新材料的生产和应用推广。首批次首台套聚焦新材料及装备创新,通过保险补偿降低企业风险,加速国产化进程,解决市场初期信任不足痛点;揭榜挂帅则以“赛马机制”攻克高端材料技术瓶颈,加速产业化落地。政策组合形成从技术突破到市场应用的完整闭环,显著提升行业自给率与高端化水平。

为加快我国生物医用材料研制生产及应用进程,推进生物医用材料上下游协同创新攻关,更好支撑医疗器械产业高质量发展,近年工业和信息化部、国家药监局联合开展生物医用材料创新任务揭榜挂帅工作。聚焦高分子材料、金属材料、无机非金属材料等重点方向,征集遴选掌握关键核心技术的单位集中攻关,加速标志性生物医用材料的研发与临床应用。

第一批于2022年12月发布,重点攻关方向中的高分子材料包括:用于人工血管、覆膜支架、人工关节、椎间融合器、可吸收缝合线、球囊导管、血液透析器、体外膜肺氧合机等医疗器械产品的高分子材料,包括但不限于聚氨酯、聚L-丙交酯-己内酯(PLCL)、医用聚醚醚酮(PEEK)、医用聚乳酸衍生物(PLA/PLGA)、医用聚对二氧环己酮(PDO)、超细聚乙烯纤维屏蔽材料、聚四氟乙烯(PTFE)、膨体聚四氟乙烯(ePTFE)、非邻苯类增塑剂、医用植入硅橡胶、聚甲醛(POM)、医用聚砜(PSU)、医用聚醚砜(PES)、超高分子量聚乙烯(UHMWPE)、环烯烃聚合物(COP/COC)、尼龙及其弹性体、聚乙醇酸(PGA)、聚4-甲基-1-戊烯(PMP)等。

第二批于2025年2月发布,重点攻关方向中的高分子材料包括:用于心脏瓣膜、覆膜支架、人工关节、人工晶体、人工硬脑膜、血液灌流器、口腔修复器械、创面修复器械等医疗器械产品的高分子材料,包括聚对苯二甲酸乙二酯、磷酰胆碱基聚合物、聚酰胺、聚酰亚胺、嵌段聚醚酰胺树脂、纳米光固化复合树脂、丝素蛋白、细胞因子胆红素吸附树脂、PEEK、多酚型聚乙烯、高纯度丙烯酸酯单体、高端聚丙烯、高透氧性硅氧烷、聚甲醛、非邻苯类增塑剂、异丁烯基聚合物、树枝状光感智能材料、抗血栓新材料ε-赖氨酸基聚合物、聚酯-聚乙二醇共聚物、微纳米纤维复合材料、聚缩醛、高活性修复新材料等。

我国医用化工材料现状分析

医疗器械是我国医药行业的重要分支,2024年市场规模约1.35万亿元。其中,医疗耗材市场规模约7150亿元,占52%。随着人口老龄化的不断加深和医保体制日益完善,医疗耗材市场快速增长。

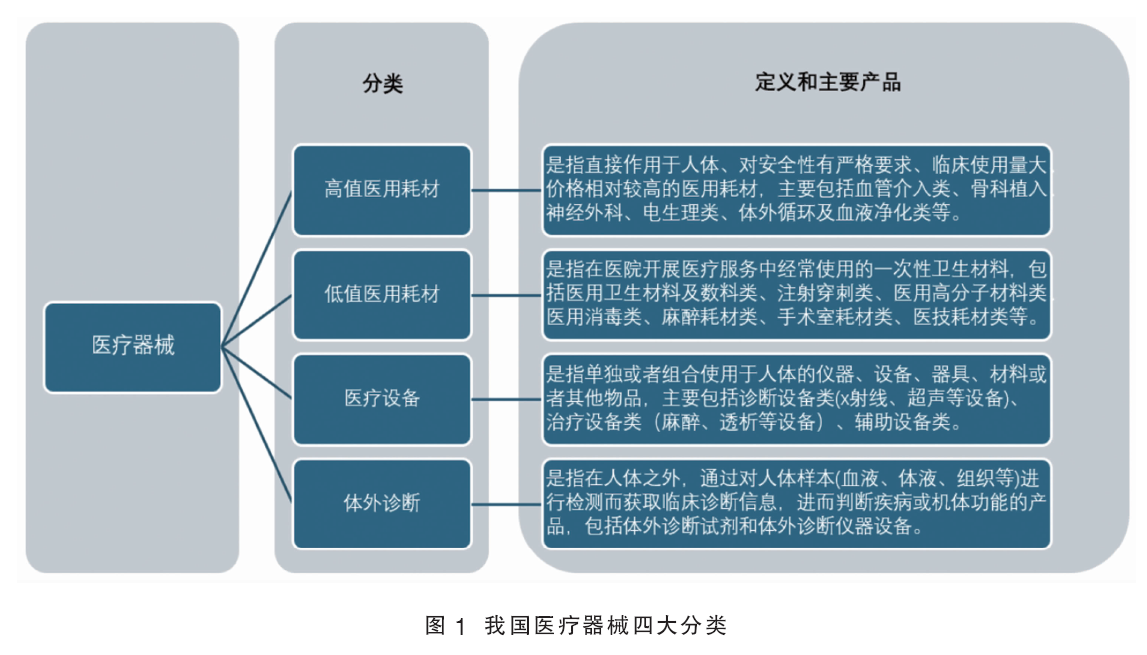

医疗器械是指直接或者间接用于人体的仪器、设备、器具、体外诊断试剂及校准物、材料及其他类似或者相关的物品。按照医疗器械的具体用途,可将医疗器械分为高值医用耗材、低值医用耗材、医疗设备、体外诊断(IVD)四大类(见图1)。

化工材料在医疗器械领域发挥着重要支撑作用。高值耗材方面,心脏支架、人工关节等依赖钛合金、聚醚醚酮等材料,国产化率逐步提升但仍依赖进口。低值耗材方面,注射器、敷料等产品中,高分子材料(塑料、橡胶)占比超70%。创新领域,近年基因工程药物载体(如重组人胰岛素)、可降解材料及智能材料(水凝胶)等研发活跃。

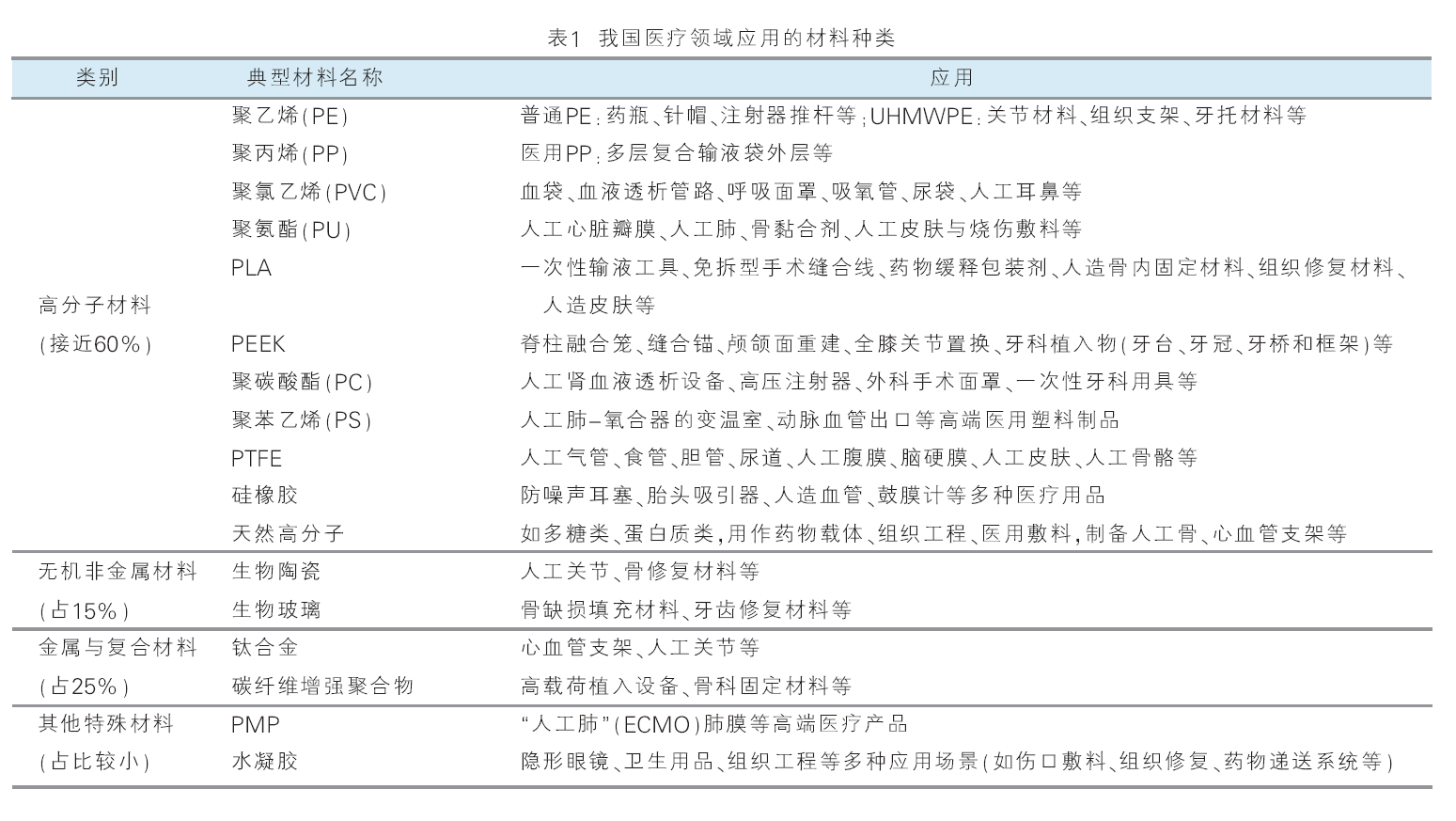

医用材料中高分子材料占主导地位。医用材料根据其原料类别可分为化工材料(高分子材料)、无机非金属材料和金属与复合材料(见表1)。其中,高分子材料占医用材料的比重接近60%,包括聚氨酯、硅橡胶、PLA、PEEK等,广泛应用于人工器官和手术耗材。无机非金属材料如生物陶瓷和玻璃主要用于骨科和牙科植入物,而金属与复合材料如钛合金和碳纤维增强聚合物则多用于心血管支架和高载荷植入设备。

目前,我国在中低端医用材料市场已占据主导地位,如聚烯烃材料在国内输液瓶、可立袋等领域市场份额高达70%。但在高端市场,仍严重依赖进口,进口占比超60%。严重依赖进口的医用化工材料有PEEK、PLCL、UHMWPE、膨体聚四氟乙烯(ePTFE)等,其他还有聚砜、PLA、硅橡胶、聚碳酸酯等。

医用材料国产化面临的挑战

我国医用化工材料国产化面临多重挑战,集中体现于技术、资金、市场、创新、供给、支撑及产研合作层面。

一是技术壁垒高筑。高端医用化工材料生产需复杂工艺与精密设备,而国内相关工业装置匮乏,导致前沿材料研发滞后。复杂医用材料生产技术被海外少数企业垄断,国内企业在高端产品型号、技术储备上明显不足,难以满足临床对材料性能的严苛要求。

二是资金压力巨大。医用级材料研发生产周期长、环节多,从实验室到工业化需反复试验改进,资金消耗巨大。但细分市场规模有限,企业投资意愿低,导致技术迭代缓慢,高端产品开发受阻。

三是市场准入严苛。医用材料行业准入与客户壁垒双高,政府监管严格,产品上市周期长,对上游原材料供应商筛选严苛。下游厂商为保障质量稳定,倾向长期合作,新供应商难以切入,加剧国产化替代难度。

四是创新动能不足。国内医疗器械产业创新以模仿为主,与跨国企业差距显著。海外巨头凭借技术积累与人才优势持续领跑,而国内集采政策压缩利润空间,企业创新投入受限,影响长期竞争力。

五是技术支撑乏力。我国化工材料产业存在结构性矛盾,通用低端材料产能过剩,而生物医疗等高端领域高度依赖进口。高端材料由于缺乏核心技术,产品开发与应用研究脱节,重大装备研发投入不足,难以支撑高端材料产业化。

六是产研转化低效。高校主导的专利申请与产业需求衔接不畅,创新成果转化率低,企业应用能力弱。反观欧美,企业与用户单位主导创新,形成技术护城河,进一步拉大差距。

重点医用化工材料应用进展

1.UHMWPE

2024年国内医用级UHMWPE消费量约4500吨,75%依赖进口。主要应用于人工关节(髋/膝关节衬垫)、牙托材料、手术器械等,其中人工关节占比超60%。高端医疗级产品(如人工关节用高交联UHMWPE)、高端植入物(如脊柱融合器)仍依赖进口材料,国产的核心问题为长期耐磨性与氧化稳定性不足。

目前国产UHMWPE用于人工关节衬垫已通过临床验证,部分产品性能与进口相当。2024年国产UHMWPE在髋关节领域替代率达53%,但膝关节不足30%;低端器械(如牙托)国产化率超70%。我国带量采购政策推动国产人工关节价格下降30%~50%,加速进口替代进程。

塞拉尼斯、帝斯曼、旭化成等是UHMWPE的主要供应商。塞拉尼斯是全球最大UHMWPE供应商,GUR系列产品覆盖医疗级;帝斯曼提供医用改性UHMWPE材料,重点布局人工关节领域;旭化成的HI-ZEXTM系列用于复杂医疗注塑件。

国内企业进展方面,上海化工研究院通过辐照交联、流动场诱导自增强技术,将人工关节耐磨性提升50%以上,成功实现人工关节用UHMWPE树脂吨级制备;北京化工研究院开发CMU催化剂技术,提升UHMWPE生产效率及性能;上海联乐化工成为国内医疗级UHMWPE原料主要供应商,产品符合FDA标准。

国内UHMWPE医用材料在技术研发、产能提升及国产替代方面取得显著进展,但仍需突破高端产品技术瓶颈,加速临床验证与市场推广。未来可通过以下四方面推动国产化:一是聚焦“超纯化-交联改性-仿生设计”技术链,攻克杂质残留、长期磨损、应力屏蔽三大瓶颈,开发兼具高耐磨、低蠕变、骨诱导活性的仿生医用料,突破人工关节、脊柱融合器等承重场景15年以上长效安全替代的技术壁垒。二是建设医疗级精密制造体系,研发“超临界流体辅助成型-多轴激光定位切削”一体化产线,实现复杂曲面、微孔结构植入物(如多孔椎间融合器、人工颅骨板)批量化精密制造与无菌交付。三是联合临床机构开发UHMWPE复合材料,拓展神经修复导管、可降解止血膜、抗肿瘤载药纤维等创新场景,抢占高端介入耗材与再生医学领域进口替代先机。四是推动建立国产UHMWPE医疗器械“材料-设计-临床”全链条标准,设立专项基金支持国产材料首次临床验证,加速医保目录准入,形成“国产替代-临床反馈-迭代升级”良性循环。

2.PEEK

2024年国内医用PEEK消费量约350吨。高端产品(如脊柱融合器、人工关节)仍依赖进口,整体对外依存度约70%~80%。国内PEEK应用集中于骨科植入物(脊柱融合器、创伤固定板)、口腔修复(牙科基台)、心血管支架及手术器械,其中骨科应用占比超50%。国际厂商在材料纯度、分子量分布及临床数据积累方面优势显著,而国产材料多用于中低端器械。

PEEK的主要供应商是威格斯、赢创、索尔维等。威格斯占据全球PEEK市场60%以上份额,其医用级产品APTTIV?誖系列垄断高端植入物市场;赢创提供VESTAKEEP?誖系列医用PEEK,用于3D打印个性化骨修复支架;索尔维的KetaSpire?誖系列通过FDA认证,适用于长期植入器械。

国内主要供应商是中研股份、君昊高分子、鹏孚隆等。中研股份2023年实现医用级PEEK量产,产品性能接近国际水平,国产化率突破30%。君昊高分子专注碳纤维/PEEK复合材料,用于骨科高载荷植入物。鹏孚隆开发抗菌涂层PEEK材料,拓展在感染高风险手术中的应用。

国内医用级PEEK在技术研发和市场替代上取得显著进展,但高端产品仍受制于国际巨头。未来可通过以下措施推动PEEK国产化:主攻“生物活性改性+仿生结构设计”,强化材料骨整合效率与抗长期蠕变能力,突破承重植入物(如脊柱、关节)长期稳定性技术壁垒;搭建医疗级精密加工产线,实现多孔/异形结构量产与无菌交付;联合三甲医院开展颅颌面修复、神经调控支架等高附加值产品临床验证,推动进口依赖场景全替代。

3.PSU

2024年国内医用PSU消费量约5000吨,对外依存度约70%~80%。主要应用于高端器械,如血液透析器、呼吸机组件等;用于常规器械,如手术工具、内窥镜外壳、医用托盘、静脉注射端口等。

国际供应商主要有索尔维、巴斯夫、威格斯等。索尔维的Udel?誖PSU、Veradel?誖PESU系列主导高端市场,占全球聚砜产能60%以上;巴斯夫的Ultrason?誖系列用于高精度注塑件,如牙科器械和血液透析器外壳;威格斯提供PEEK/PSF复合改性材料,用于骨科植入物。

国内供应商有广东优巨新材、山东浩然特塑、上海帕斯砜等。广东优巨新材已经实现医用级PSU量产,成本较进口低30%~50%,医用级PSU纯度达99.9%,国产化率30%。山东浩然特塑聚焦PPSU材料,开发抗菌涂层手术器械,通过FDA认证。上海帕斯砜的PSU产品可达到制造血透膜的等级。

国内聚砜在医疗器械领域已实现中低端产品规模化替代,但高端市场仍需突破核心技术壁垒。未来可通过以下措施加快PSU国产化替代:一是聚焦“高纯化-功能化-仿生适配”技术路径,攻克医用级PSU杂质控制、耐伽马辐照黄变、表面生物活性修饰三大难题,开发适配血液透析膜、长期植入器械(如心脏起搏器外壳)的抗菌抗血栓、抗老化改性料,突破高端膜分离与介入器械材料依赖进口的瓶颈。二是搭建医疗级洁净注塑/挤出产线,配套在线监测系统,实现透析膜孔径均匀性、植入件表面粗糙度等关键参数精准控制,确保批间一致性。三是联合临床机构开发PSU基人工血管、神经导管、可降解组织支架等创新产品,拓展在微创介入、再生医学等高附加值领域的应用,加速替代进口PC、氟聚合物等材料。四是推动建立国产医用PSU“材料-工艺-临床”标准体系,设立专项基金支持国产材料首次临床验证,联合头部企业与三甲医院共建创新中心,打通从实验室到临床的“最后一公里”。

4.ePTFE

2024年国内医用ePTFE市场规模约18亿元,消费量超4000吨,年增长率15%。主要用于高端植入器械,如人工血管(占35%)、心脏补片、疝气修补网片;其次用于医疗耗材,包括手术烟雾过滤器、静脉注射装置。目前国内高端产品(血管移植物)70%依赖进口,核心原料及膜材加工技术受国际垄断。中低端产品(引流袋、过滤器)国产化率达50%,但核心微孔控制技术仍落后于国际水平。

主要国际供应商是戈尔、圣戈班、日东电工等。戈尔的GORE-TEX?誖系列占据全球80%高端市场份额,垄断人工血管材料供应;圣戈班提供医用级ePTFE密封材料,用于呼吸机核心组件;日东电工开发了抗菌涂层ePTFE材料,用于感染高风险手术器械。

国内主要供应商,如江苏泛亚微透2024年实现医用ePTFE膜材量产,价格较进口低40%;上海海顺新材突破微孔定向拉伸技术,人工血管用ePTFE通过NMPA认证,国产替代率提升;中昊晨光化工研发超薄(<10μm)ePTFE膜,用于药物缓释贴片,纯度达99.9%。

国内医用ePTFE在中低端市场已形成竞争力,但高端领域仍受制于国际技术壁垒。未来可通过以下措施加快ePTFE医疗国产化替代:一是突破“纤维定向拉伸-微孔结构调控-表面功能化”核心技术,开发兼具高孔隙率(>80%)、梯度孔径(微米-纳米级)、抗血栓/促细胞黏附的仿生医用ePTFE膜,突破人工血管、心脏补片、组织工程支架等高端场景的进口材料垄断。二是联合临床开发可降解ePTFE神经导管、抗反流胃底折叠膜、防粘连疝修补片等创新产品,抢占微创介入、再生医学等高附加值领域替代先机。三是推动国产ePTFE医疗器械“材料-工艺-临床”全链条标准制定,加速医保目录准入,强化产学研医协同创新,形成国产材料临床验证与迭代升级的闭环生态。

5. PLA

2024年国内医用PLA消费量1.2万~1.5万吨。应用场景包括骨科植入物(占比40%)、可吸收缝合线(25%)、药物缓释系统(20%)及医美填充材料(15%)。可降解冠脉支架、神经修复导管等高端领域70%依赖进口;一次性输液管、防护服等中低端市场国产化率达60%,但原料批次稳定性仍落后于国际水平。

主要国际供应商有美国NatureWorks、德国Evonik、荷兰Corbion等。NatureWorks占据全球50%高端市场份额,垄断可降解心脏支架用PLA原料市场,售价达800元/公斤;Evonik提供医用级PLA-PGA共聚物,用于神经修复导管和抗肿瘤载药微球;Corbion开发高纯度左旋PLA(纯度≥99.99%),用于骨科植入物和3D打印定制器械。

国内供应商,浙江海正生物已实现量产医用级PLA原料,纯度达99.95%,价格较进口低35%,国产骨科植入物原料市场份额提升;深圳光华伟业突破PLA-PCL共聚技术,开发了降解周期可控的血管支架材料;江苏允友成聚焦超细PLA纤维(直径<1μm),用于可吸收防粘连膜,通过NMPA认证。

国内医用PLA在中低端市场已形成较强竞争力,但高端领域仍受制于国际技术垄断。未来可通过以下措施加快PLA国产化替代:一是突破“分子量精准调控-降解速率动态适配-表面生物活化”技术链,开发兼具高力学强度(适配承重场景)、可控降解周期(与组织修复周期匹配)及抗菌促愈合功能的医用PLA,攻克可吸收缝合线、骨钉、组织工程支架等产品的进口替代瓶颈。二是构建医疗级洁净改性/成型产线,配套分子量在线监测与结晶度调控技术,实现植入物微孔结构、力学性能的批量化精准控制,保障临床安全性与稳定性。三是联合临床开发“PLA+生物活性因子”复合材料,拓展至可降解心脏封堵器、神经导管、防粘连膜等创新领域,抢占微创介入、再生医学等高附加值赛道。

结论及建议

1.结论

国家通过多项战略规划与产业扶持政策,推动生物医用材料行业的发展。同时,揭榜挂帅机制等创新举措加速了标志性生物医用材料的研发与临床应用。

我国医疗器械产业规模持续稳步增长,预2024年市场规模达到约1.35万亿元,其中医疗耗材市场占据主导地位。随着人口老龄化和医保体制的完善,医疗耗材市场将继续保持快速增长。

我国在中低端医用材料市场已占据主导地位,但高端医用高分子材料仍严重依赖进口。尽管国产医用材料在部分领域已取得技术突破,但整体上仍面临技术壁垒高、创新不足等问题。

不同医用高分子材料各具特性,在医疗领域的应用也呈现多样化趋势。例如,UHMWPE、PEEK等材料在人工关节、心血管支架等领域有重要应用;PLA、PDO等材料则因其可降解性在骨科植入物、可吸收缝合线等领域具有广阔前景。

2.建议

建议政府和企业加大对医用高分子材料研发的投入,特别是在高端材料领域,要集中力量突破技术壁垒,提升国产材料的性能和质量。

加强高校、科研机构、企业和医院之间的合作,形成产学研用深度融合的创新体系。通过协同创新,加速新技术的转化和应用,推动医用材料行业的快速发展。

完善医用材料产业链布局,加强上下游企业之间的合作与协同。通过优化资源配置、提升生产效率等方式,降低生产成本,提升整体竞争力。

积极推动国产医用材料的临床验证工作,积累长期植入应用的临床数据。同时,加强市场推广力度,提高国产材料在医疗机构和患者中的认可度和接受度。

建议企业密切关注国家相关政策和市场动态,及时调整研发方向和生产策略。抓住国家支持生物医用材料行业发展的机遇,积极拓展国内外市场。