近十几年来,我国在锂电池材料方面的发展取得了巨大进步,但也必须看到目前我国的锂电池技术与国际先进技术尚有一定差距。锂电池未来的发展,将重点聚焦材料进步与材料升级和持续迭代,如正极材料、负极材料、电解质和黏合剂等。作为锂电池产业链的核心材料,这些材料的国产化、持续的技术进步,对我国锂电池的技术走在国际前列具有极其重要意义。锂电池技术是汽车电动化的核心技术,极大地影响着电动汽车的产业化。

我国锂电池材料与技术正快速发展

锂是化学元素周期表中原子量最小的金属元素(6.94),也是密度最小(0.534g/cm3,20℃)、电化学当量最小(0.26g/Ah)及电极电势最低(-3.045V)的金属,锂电池已经成为当今的主流,具有以下优点:①比能量高。在质量比能量和体积比能量方面,锂电池均比铅酸蓄电池高出三倍以上。由此可以确定相同容量下,锂电池具有更小的体积,更小的质量,适用范围更加广阔;②循环寿命长。锰酸锂电池的循环次数在500 次以上,而磷酸铁锂电池的循环次数在2000 次以上,一般铅酸蓄电池循环次数在400~600次左右,都低于锂电池;③充电功率范围较宽。可以1~3C进行快速充电,充电效率在85%以上,随着电控制技术不断进步将会得到进一提升;④倍率放电性能好。锂电池的倍率放电要高于铅酸蓄电池,普通锂电池可实现2~3C 放电,具有有高倍率放电能力的锂电池。 2010年以来,锂电池取得了快速发展与应用,以美国特斯拉、日产Leaf 和中国比亚迪为典型代表;而下一代锂电池续航里程更大、更加安全;2022年6月宁德时代已经宣布研发出了充电一次可续航1000km的麒麟锂电池——第三代CTP技术。所以设计新的电池结构,采用新的材料,提高电池的比能量,获得更大的容量、更长的寿命、更安全可靠的稳定的性能,这是锂电池领域不断研发的主要方向。

“十五”规划以来,国家设立了电动汽车专项课题,重点依靠能源控制系统、驱动电机控制系统和动力电池管理系统来大力发展电动汽车; 我国也对锂电池的发展做出了全面的科技规划,出台的《汽车产业调整和振兴规划》等一些列政策对锂电池及电动汽车行业的发展奠定了良好的发展基础。目前我国已经成为全球电动汽车产能最大的国家,具有锂电车汽车制造的完整的产业连结构。

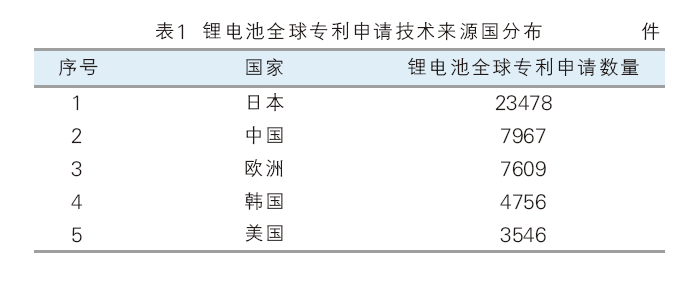

从全球锂电池材料与技术专利申请国家来看,数量第一的是日本,以23478 件占据一半以上。另外,作为全球锂电池的生产制造大国的中国和韩国也拥有相当部分专利技术,而作为消费市场的欧洲、美国也有7609 件和3546 件专利申请来源。表1是锂电池全球专利申请技术来源国数据。总体来说,锂电池全球技术来源主要是日本、中国、韩国,其中日本在锂电池材料的研究专利占据优势。围绕锂电池材料,今后一段时期需要在高能量密度材料、低成本材料、更安全的材料、轻量化材料等方面加大投入,开展研发与攻关,使我国尽早突破锂电池全产业链关键材料制造技术,形成规模化生产,不断有新的材料迭代和技术迭代。在产能提升的同时,储备新的材料制备技术,形成具有自主知识产权的技术,以满足未来电动汽车的快速发展。

几种锂电池材料的发展

1.高镍正极材料

三元正极材料分为镍钴铝酸锂(NCA)和镍钴锰酸锂(NCM),其中,Ni 保证容量,Co 减少阳离子混合占位和稳定结构,Mn 或Al 降低材料成本、提高安全性和稳定性。随着镍含量的增加,三元正极材料的电池容量增加,而循环性能变差。高镍正极材料的优点是具有较高的比容量,是动力电池的极佳选择。目前,特斯拉动力电池采用的就是高镍三元正极材料。虽然高镍有比容量高的优点,但常会因结构和表面改变而导致循环性能变差。在充电时,层状结构材料会朝着热力学更稳定的尖晶石结构逐渐转变,出现阳离子混排。与此相应,高镍正极材料存在的主要问题包括:①难以合成化学计量比的材料;②总碱量高,易与空气中的CO2 和水分反应生成Li2CO3和LiOH;③热稳定性和安全性差,充电后产生的高价镍易与电解液反应或受热分解放出气体,导致安全隐患。所以必须开展高镍三元正极材料的改性技术研究,改善其性能。目前科研人员针对这些问题在进行深入研究和探索,已经取得诸多进步:①研究可以通过具有强氧化性的硝酸盐助剂对正极材料前驱体进行预氧化,提高前驱体中N i3+含量,促进烧结过程中N i2+的进一步氧化。②有研究聚乙烯吡咯烷酮(P V P)辅助四氧化三钴(Co3O4)包覆镍钴锰酸锂,可以有效保持正极材料在空气中的稳定性,室温储存90天后,放电容量降低不足10%。③研究将镍钴铝酸锂乙醇分散液与氟化铵溶液混合制备获得氟(F)掺杂的N C A材料,在50次循环后容量保持率为92.1%,F掺杂可以有效抑制正极材料高温热分解。

高镍三元正极材料的生产程包括以下步骤:锂化混合、装钵、煅烧、粉碎、分级、除杂、包装等。与普通三元材料的区别主要在于原料要求高、工艺更复杂、制备难度大,因此其成本也相对更高。2019年全球三元正极材料出货量为40.4万吨,占整个正极材料市场的47.6%,其中高镍三元材料总产能超过5万吨/年。近2年虽然也有发展,但高镍三元正极材料总体市场占比不大,高镍产能正在释放中,市场对高镍三元材料应用也在逐步推进,其技术也在不断进步。

2.固体电解质

固态电解质代替液态电解质被认为是解决以锂离子电池为动力的电动汽车安全性问题的一个重要手段。锂离子电池普遍应用可燃的有机电解液,作为电动汽车电池使用时,过充或者意外碰撞可能会导致电解液起火而引发安全事故。 目前固态电解质主要为钙钛矿型、钠快离子导体型(NASICON)、锂快离子导体型(LISICON)、硫代-锂快离子导体型(thio-LISICON)、石榴石型等。液态电解质的优势是能最大化电极与电解液的接触面积来减小电化学阻抗。但液体电解质存在低的热力学稳定性、Li+传导能力差、浓差极化、使用温度范围窄、易起火、易漏液等缺点。与之相反,固态电解质的优点有包括不可燃,安全性好;机械加工性能好,可以制成所需形状;兼具锂离子传导与正负极隔膜的作用,简化电池结构;工作温度范围宽,在–70~500℃;化学稳定性和电化学稳定性好,循环寿命长。然而,固体电解质也面临需要解决的问题:大部分Li+传导效率都很低;不能与金属锂稳定存在;由于电解质与电极的接触面积有限,导致电化学阻抗较大;固体电解质与正负极材料在电化学和化学稳定性不兼容。如已经有团队研究在合成无机电解质(LGPS )的基础上,设计了固态电解质,室温下可达极高的离子电导率(约25mS/cm),为LGPS 的两倍,能够使全固态电池在1min 内放出70%的电量。目前围绕着固体电解质的研究在持续进行中,固体电解质的材料会不断进步取得更多的突破。

3.硅负极材料

商品化的锂离子电池负极材料是以石墨为主,但此类材料的比容量非常低(372mAh/g),大倍率充放电性能较差。单硅负极材料的理论比容量达4200mA·h/g,是天然石墨的十多倍;工作电压较低,为0.3V(相对于Li/Li+)。为了使锂离子电池达到更高的比容量以满足动力电池的需要,已经有大量研究投入到硅负极材料之中。硅基是目前重要的研究热点,认为是最具潜力的负极材料之一。然而硅基负极容量大,体积变化也大。目前主要通过添加剂等手段提高负极材料的克容量、循环稳定性能和极片的吸液能力。负极材料添加剂的发展方向多以使用复合添加剂为主,由硅、锂、碳组成在容量、稳定性、导电性等具有综合优势的复合添加剂。目前,在充放电循环中,硅负极材料会由于嵌锂和脱锂造成巨大的体积变化(膨胀率约为300%),从而导致活性材料的粉化与剥离,使电极的循环性能下降。通过开发硅碳复合负极材料,能够有效避免硅在充放电过程中由于体积过度膨胀而粉化。纳米硅碳材料主要成分为纳米硅与碳材料。其中纳米硅具有较小的颗粒尺寸,其储锂容量较高;碳材料具有较高的电子电导,为复合材料提供较好的电子通道。将碳与硅材料复合后,能缓和硅材料体积形变带来的应力变化。此外,碳作为包覆材料能有效稳定电极材料与电解液的界面。因此,硅碳复合材料有望替代石墨成为下一代高能量密度锂离子电池负极。如硅/碳复合、硅-TiO2/碳复合、硅-金属复合等,由于这类材料兼具硅与碳的优点,是目前负极材料研发和工业化方向的重点之一。

4.锂电池粘合剂

锂电池专用粘合剂的作用是粘结和保持电极活性物质,增强电极活性材料与导电剂及活性材料与集流体之间的电子接触,更好地稳定极片的结构。由于锂电池的正、负极在充、放电过程中体积会膨胀或收缩,要求粘合剂对此能够起到一定的缓冲作用,含活性物质的涂膜不会从集电体上脱开或产生裂痕。虽然粘合剂的用量较少,但其粘接性能对锂离子电池的正常生产和最终性能都有很大影响,是电池产业的非常重要的辅助材料,通常其用量占正、负极活性物质的5%~8%。锂电池专用粘合剂主要分为两大类:一类是油溶性粘合剂,采用有机溶剂作为分散剂;另一类是水基粘合剂,以水作为分散剂。粘合剂的性能,如粘结力、柔韧性、耐碱性、亲水性等,直接影响着电池的性能,因而合适的锂电池粘合剂要求电阻小,在电解液中性能稳定。粘合剂对提高电池的循环性能、快速充放能力、降低电池的内阻等具有重要的作用。

①PVDF粘合剂

聚偏氟乙烯(PVDF)具有优异的耐腐蚀、耐化学药品、耐热性,以及电击穿强度大、机械强度高等特点,PVDF油溶性粘合剂需要用到有机溶剂,主要是强极性有机化合物,如N-甲基吡咯烷酮(NMP)、N,N-二甲基酰胺(DMF)、二甲基亚砜(DMSO )等,用丙酮作稀释剂。PVDF对脂肪烃、芳香烃、醇和醛等有机溶剂很稳定,目前PVDF的均聚物和共聚物应用最为广泛。PVDF粘合剂在电极制造过程中涂布机会产生大量高温有机废气,它不仅对环境造成严重污染,而且对操作人员身体健康具损害,同时有机溶剂和粘结剂PVDF价格都比较高。采用PVDF作粘结剂的极片涂布工艺又要求严格密封,因此能耗大,回收费用大,生产成本高。 近年来,PVDF树脂应用于锂电池已经成为PVDF需求增长最快的市场之一。目前世界PVDF厂家有美国苏威公司、法国阿科玛公司和日本吴羽化学,国内应用较多的是进口法国阿科玛公司kynar牌号和美国苏威公司Solef牌号的。国内PVDF粘合剂以上海三爱富FR905锂电池专用粘结剂等为主。目前针对PVDF均聚物的研究,主要集中在PVDF的分子量、添加量;油溶性粘合剂的黏度、溶剂的选择,以及偶联剂的添加等因素对电池性能的影响。其中PVDF的分子质量是影响其性质和使用性能的重要因素。分子质量过小,粘合剂的用量则多,粘接性能也不好;分子质量太大,在分散溶剂中的溶解性能差,制成的浆料黏度过高,易形成凝胶,不利混料与涂布。锂离子电池用的PVDF数均相对分子质量在10万以上,这样可以减少胶粘剂的用量,提高极片耐电解液侵蚀的能力。

②丁苯乳液粘合剂

丁苯乳液粘合剂是水溶性粘合剂,也是迅速发展的锂电池粘合剂。它无溶剂释放、对环境友好、成本低、不易燃,具有优异的耐候性、成膜性、使用安全、涂布过程流畅等特点,成为目前锂电池粘合剂行业的重要发展方向。当前,丁苯橡乳液型(SBR latex)、聚丙烯酸酯类型水性黏合剂逐渐取代了PVDF粘合剂, 水性粘合剂逐渐成为负极粘合剂市场的主流。丁苯(SBR)乳液粘结剂的固含量一般为49%~51%,极易溶于水和极性溶剂中,具有良好的机械稳定性及可操作性,并具有很高的粘结强度,粘结效果良好,质量稳定。通常也配合CMC一起使用,CMC与SBR胶乳有粘结性,CMC主要起分散作用,SBR主要起粘结作用。两者一起使用,添加极少量的粘结剂,即能充分发挥更好的效果。日本A&L株式会社提供的专用负极粘合剂SBR胶乳,拥有AL系列产品,用于柔软性高的电极,耐折裂性能良好。 2020年12月巴斯夫宣布推出全新丁苯乳液Licity水性阴极粘结剂产品系列,客户可从系列产品中挑选符合其需求的产品,例如适用于纯石墨负极的水性丁苯胶乳粘合剂,或适用于硅碳负极的新型粘合剂。Licity粘合剂还提升了电池在低温环境下的使用性能,与导电铜箔的粘结性优异,并与各类负极活性材料有较好的相容性。

③水性聚丙烯酸酯系列粘合剂

水性聚丙烯酸酯系列粘合剂(PAA)是丙烯酸酯系列单体和其他单体通过乳液共聚合的水性体系。常采用低皂或无皂聚合技术,使粘合剂中不含任何小分子表面活性剂,以锂离子电池充放电循环性能受到影响。粘合剂乳液具有一般乳液所不具有备抗冻耐磨性能,可经受浆料调制过程的剧烈研磨分散而不破乳。 聚丙烯酸酯系列乳液具有许多极性官能团的大分子,柔软性优异,成膜后具有较好的耐水性、耐候性、耐化学性。中科院有机化学研究所等单位研发成功的LA132水溶性粘结剂,是一种以水为介质的环保型锂离子电池正、负极粘结剂。锂电池活性材料与流体粘结性好,极片柔软,经得住多次卷绕工艺,活性物质剥离情况不易发生,粘结剂用量较少,有利于提高电池的容量。并且聚丙烯酸酯系列乳液可使锂电池的初始放电能力、放电效力、使用温度和低温性能等明显提高。 丙烯酸酯类树脂的抗氧化能力比SBR强、抗高电压能力较强,可通过调整羧基及其他官能团的比例,得到适用的水系黏合剂。随着锂电池的用量日益增加,其对粘合剂的用量也随之增大。国内胶粘剂的品种较少,可供选择品质不多。市场上国内产品主要是成都茵地乐公司的LA132水溶性粘结剂,国外代表性的丙烯酸酯类负极水性黏合剂产品主要有日本ZEON的TRD2001 和TRD1002、昭和电工的Polysol LB 等,正极产品有日本JSR公司的TRD202A、ZEON的PolymerL等。国内高质量的水性粘合剂急需不断持续研发,以为不同锂电池设计提供更多的选择,因而大力开发锂电池粘合剂的高端产品十分必要。研究开发应用范围更广、价格更廉、性能更优越、不污染环境的水溶性粘合剂是粘合剂发展的必然趋势。

未来发展的四大趋势

锂电池的技术进步主要来自关键电池材料的创新与应用研究,主要的研发方向依然聚焦在锂离子电池的材料方面,这将会给电动汽车的行驶里程和安全性能带来新的突破。其发展趋势主要体现在以下四个主要方面:一是正极材料,主要以高镍三元为主进行发展,通过高镍三元提高能量密度,同时降低成本增加稳定性;二是负极材料,以硅-碳复合材料为代表的新型高容量负极材料是未来的发展趋势;三是电解质,主要是针对传统电解质高温稳定性差的问题,研究新型电解质,逐步向聚合物电解质发展,最终向全固态电解质发展。固态电解质材料的研究、开发和应用将对提高锂电池性能,降低生产成本,改善稳定性和安全性具有重要意义。 四是新一代水性粘结剂,更多的研究将向水性不同共聚物粘结剂方向发展,向耐高、低温的新一代多元共聚粘合剂方向发展,向更优异的抗老化性能方向发展,逐步向耐高、低温性能的氢化丁腈型水性粘合剂等新材料发展。这些研究会推进材料多元的选择,促进节能减排,从而实现绿色无污染的生产。未来,水性粘合剂研究将成为锂离子电池电极片制备的重要方向之一。