信息化技术的不断更新、发展,对流程行业产生了深远的影响。为保障企业安全环保,以及效益最大化,采用信息化、智能化技术改进企业势在必行;同时也是对《中国制造2025》的响应和践行;通过智能化升级改造,企业能够根据市场波动不断对生产进行调整优化,准确地掌握生产各个环节所产生的成本和效益,改进产品质量,使企业实现低碳可持续的发展。

SPM对流程行业智能制造的研究情况

在美国国家科学基金会的赞助下,由加利福尼亚大学(UCLA)牵头,成立了包括企业界、学术界和政府相关机构组成的SPM组织(Smart Process Manufacturing Engineering Virtual Organization),旨在研究智能流程制造(Smart Process Manufacturing)。参与其中的炼化企业有埃克森美孚、壳牌、陶氏化学、杜邦等;技术公司有霍尼维尔、IBM、ABB等。SPM组织明确了智能流程制造的定义、特征等关键因素。

1.定义

一种集成的、知识驱动的、多模型的企业,其中所有操作与运营的决策和执行都来自于主动地运用尽可能最好的信息和广泛的评价指标。

2.特征

一是行动和决策具有适应性、预测性和主动性。决策与活动具有可自适应性、预见性、前瞻性。通过合理计划和持续监控,在知识管理体系的支撑下,准确应对计划内的和意外的情况,实现效率最大化。

二是运营资产被模型化并集成,具有自我意识。所有资产(人力、装置、设备、知识、模型、数据等)实现有效集成和自我感知。现场设备、控制器、操作单元利用传感器实现自我感知,并具有智能处理能力。所有系统都能够清楚了解自身状态并发布必要信息,以使该系统以及相关系统能够作出迅速、正确的响应。

三是自动监测生产过程的扰动并调整。通过评估当前的情况和使用持续积累的知识,智能制造能够识别并采取最佳的措施应对工况的变化,如因为原料供应、工艺改变、设备故障等引起的进料变化或装置波动。生产过程应具有很强的柔性和鲁棒性。

四是在任何需要时都能获取到可用的、可理解的完整信息,并以最适当的形式展现。具有高效的信息知识管理体系。任何人和系统都能够在其需要时候快速地、正确地找到所需的信息,并且这些信息或知识的表现形式易于理解和使用。

五是实时异常侦测与处理能力。具备完善的实时数据采集系统,以便及时发现问题,主动采取措施,最大限度地避免故障发生。

六是快速反应,强调主动控制。必须具有实时测量和主动控制能力,能够快速地进行响应,尤其在毫秒级物料转化的生产过程中。

七是对环境是可持续发展的,实现最小的环境排放。从产品和过程的循环利用角度进行生产,并且持续地进行监测和调整,从而将对环境的影响降到最小,包括用能、用水、排放等。

八是高素质人才是智能流程制造的组成部分。人在智能制造中依然起着决定性作用,需要具有知识丰富、训练有素、分工明确、紧密协作,有能力不断调整和改进企业绩效。

九是人机协同。鉴于自动化系统功能的有限性,智能制造通过提供必要信息和相关分析结果,为训练有素的操作员和管理层提供帮助,使他们能够更好地发挥人的智慧,做出最优的决策,采取正确的措施。

十是员工持续培养。通过人员培训和部署推动企业绩效的整体提升,使掌握先进技术的人与最好的装备和系统相融合,在瞬息万变、充满风险和不确定的环境中做到最好。

IBM对流程行业智能工厂的研究情况

近年来IBM一直致力智能制造研究,并结合在全球主要石油石化企业的实践经验和研究成果,提出了4个流程企业智能工厂特征因素。

一是可视化。将简单数据转换为上下文相互关联的、有明确意义的信息;通过技术手段显著地减少获取数据所需的时间,从而能拥有更多的时间去对数据进行分析。

二是预测预警。通过传感器和智能软件提高设备智能化水平,提高工艺建模和预测生产的能力。

三是协同。引入远程的专家知识,通过流程和系统协同提高响应速度、降低协调成本,达成装置级、车间级、工厂级、地区公司级和总部级的多层次和全方位协同。

四是优化改进。提升工艺控制手段;优化现有的模式;拥有更多的分析手段提高装置和全厂的优化能力;同时地区公司之间与总部之间在协同的基础上,实现全局最优。

ESTEP对流程工业智能制造的研究情况

欧洲钢铁技术平台指导委员会(ESTEP)定义流程工业企业智能制造:智能制造是构建先进的制造链的集成控制系统,包括全部技术(传感器使用、生产过程控制环、IT系统、生产计划和调度等),并提供建模,包括自励认知内容的先进控制和先进运营工具,优化和仿真,专家知识,人工智能等,并且与企业内员工的智能紧密的结合和良好的一致。

中国石化对流程行业智能工厂的研究情况

中国石化从2012年开始智能工厂试点建设,逐步完善了形成智能工厂的内涵,形成了智能工厂“123456”。即一个平台——智能制造平台;两个支持体系——技术支持体系、标准化体系;三条主线——炼油和化工生产管控一体化、石化全产业供应链协同一体化、工厂设备资产全生命周期管理;四项能力——全面感知、优化协同、预测预警、科学决策;五化特征——数字化、集成化、模型化、可视化、自动化;六大核心业务域——生产管控、供应链管理、设备管理、能源管控、安环管控、辅助决策。

国内流程行业智能工厂发展情况

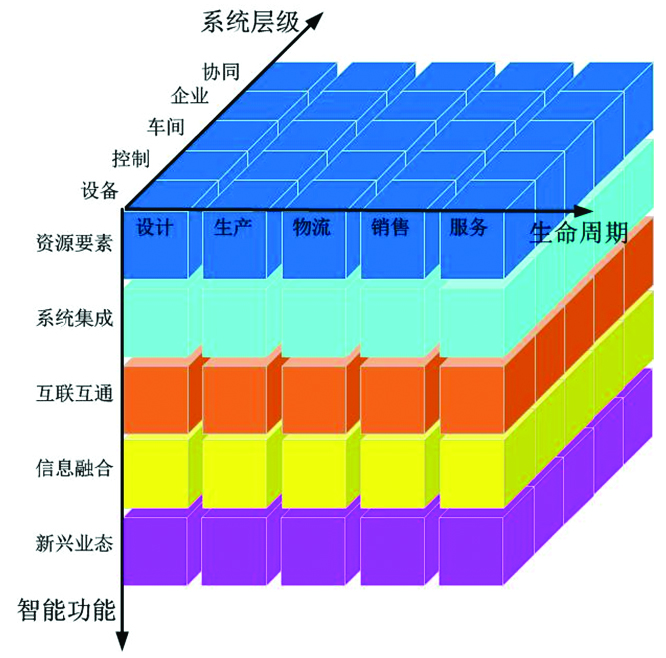

为加快推进智能制造,落实《中国制造2025》,2015年国家发布了《国家智能制造标准体系建设指南(2015年版)》,明确了智能制造系统架构,具体包括生命周期、系统层级和智能功能三个维度,主要解决智能制造标准体系结构和框架的建模研究,如图1所示。

生命周期是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合,生命周期中各项活动相互关联、相互影响。系统层级自下而上共五层,分别为设备层、控制层、车间层、企业层和协同层。智能制造的系统层级体现了装备的智能化和互联网协议(IP)化及网络的扁平化。

1.流程行业智能制造试点示范

2015年以来,国家连续三年实施了智能制造试点示范专项行动,共确定了207个智能制造试点示范项目,403个智能制造专项项目,成效显著,试点示范企业成为制造企业的“领头羊”,通过示范企业经验的引领,带动和推进行业、区域、产业智能制造良性循环。

在流程行业中,2015年中国石油化工股份有限公司九江分公司推荐为智能制造试点示范。2016年中国石化镇海炼化分公司、鲁西化工集团股份有限公司推荐为国家炼化智能制造试点示范,中国石油化工股份有限公司承担了智能制造专项项目。2017年中国石化集团茂名石油化工公司、中国石油化工股份有限公司中原油田普光分公司、中海油惠州石化有限公司、万华化学(宁波)有限公司、新疆中泰化学阜康能源有限公司推荐为国家炼化智能制造试点示范;中国石油化工股份有限公司、中国石化海南炼油化工有限公司、北方华锦化学工业股份有限公司、甘肃银光化学工业集团有限公司承担了智能制造专项项目。

2.未来流程行业智能制造发展建议

一是以业务驱动、生产运营智能为重点。面向企业战略的需求,以提升核心竞争力为主要目标;以支撑业务提升为驱动;多以生产运营智能为建设重点或建设主线,重点关注在供应链管理、生产管控、HSE管理、设备管理、能源管理等方面智能化建设和应用。

二是以集成为基石。要从点对点的集成方式向基于SOA的集成方式转变;从分散建模到符合行业标准的多业务融合模型转变,实现数据全局共享;由独立的业务流程到组件化转变,实现跨业务、跨应用的协同;由独立的应用系统到基于消息中间件、服务调用应用集成转变。

三是以多种技术,打造新型生产方式。综合应用多种技术实现更透彻的感知、更全面的互联互通、更深入的智能化,包括集成技术、移动应用、大数据分析、云计算、物联网等IT技术,专业模型、专家知识库等专业技术,流程再造、敏捷制造等管理技术。