聚丙烯酰胺(PAM)是由丙烯酰胺均聚或与其他单体共聚而成的水溶性高分子化学产品的总称,被誉为“百业助剂”,可广泛应用于制浆造纸、水处理、油气开采、矿物洗选、纺织、日化、医药、农业等各行各业。未来市场需求还会随着整体工业生产能力和技术水平的提高而迅速增长,这对于PAM企业来说,既是机遇又是挑战。

五种主要聚合工艺比较

根据产品物理形态,PAM可分为粉粒状物(固体物含量 90%以上)、水溶液(固体物含量 30%以下)、油包水乳液及水包水乳液(固体物含量 30%~60%)等四种。PAM类水溶性聚合物按离子特性可分为非离子型、阳离子型、阴离子型及两性型;按分子量大小可分为低分子量、中等分子量、高分子量和超高分子量。单体的类型和配比、聚合物离子特性及分子量决定了PAM用途的多样性。由于结构单元中含有酰胺基,易形成氢键,具有良好的水溶性和很高的化学活性,易通过接枝或交联得到支链或网状结构的多种改性物,从而使PAM具有特殊的物理化学性质(比如吸附性、高粘性、交联性),具备增稠、分散、粘附、絮凝、凝胶、流变控制、高吸水性、增强、成膜等应用性能。

工业化PAM的聚合工艺技术主要有如下五种。

——反相乳液聚合工艺

将单体水溶液按一定比例加入到油相中,在乳化剂的作用下形成油包水型乳液;丙烯酰胺单体在此环境中进行聚合反应,得到质量分数为20%以上的乳液聚合物产品,并根据不同聚合单体形成各种不同类型的产品。乳液聚合工艺在生产过程中减少了聚合物胶体的切割、造粒、干燥等工序,降低了聚合物工厂的设备投入和能耗,保存时间较粉末型产品短,一般为半年至一年,产品生产过程中需用大量的溶剂。

——均聚现场水解工艺

将在化工厂内聚合得到的非离子PAM干粉运至聚合物注入现场溶解后,再加入氢氧化钠进行水解,得到质量分数为2.2%的阴离子PAM产品,这种工艺技术需要在油田注入现场建设多个水解非离子PAM的小化工厂。

——均聚后水解工艺

其工艺过程是先均聚成非离子PAM,在造粒后加入氢氧化钠水解,最后通过干燥得到粉状聚合物产品。产品的相对分子质量能达到2200万以上,粘度能达到50mPa·s以上。这种工艺技术的特点是较其他干粉生产工艺得到的产品相对分子质量高,对产品类型可进行灵活调整,但工艺过程较为复杂。

——共聚合工艺

采用丙烯酰胺和丙烯酸或其他聚合单体在较低的引发温度条件下,由引发体系作用,进行共聚合反应,得到的胶体经切割、造粒、干燥等过程得到粉状不同离子类型PAM产品。这种技术在国外已应用多年,世界上大多数PAM产品为共聚物,该种方法可生产出多种系列产品。该工艺的特点是可以根据不同的用途生产不同离子度和分子量的产品,产品的离子度可在0~100%的范围内调整。

——前加碱共水解聚合工艺

采用丙烯酰胺和碳酸钠两种主要原料。这种工艺技术与其他工艺的主要区别是在聚合溶液制备过程中加入碳酸钠,在进行聚合反应的同时进行水解反应,聚合和水解在同一反应釜内完成。该法生产阴离子型PAM水解过程控制复杂,产品批次阴离子浓度稳定性较差。

我国是全球最大生产及消费国

我国PAM行业起步于 20世纪60年代,随着环保治理、“三次采油”、页岩气开发的兴起,国内自主技术的进步,行业进入了快速发展阶段,行业综合水平、生产能力和竞争力得到了较大提升。

目前我国已成为全球最大的PAM生产国及消费国。2006—2015年,我国PAM产能由45万吨增至120万吨,年均增长率达11.51%;2015年我国PAM产能约占全球总产能的50%。从产量来看,2006—2015年我国PAM产量由 26.17万吨增至85.00万吨,年均增长率达13.98%。目前我国PAM的产能利用率维持在70%左右。从消费量来看,2006—2015年我国PAM表观消费量由26.04万吨增至79.90万吨,年均增长率达13.27%。

据IHS统计数据,2015—2020年我国PAM消费量的年增长率预计将保持5.6%。据不完全统计,2017年全球PAM的消费量约为85万吨,其中中国为33万吨,约占总量的38%,美国、日本、亚太国家PAM的消费量分别约占22%、15%、13%。水处理和造纸为PAM的主要消耗行业,合计占其总消费量的80%。

目前,我国阴离子PAM生产企业约为40多家,而产能在1万吨以上的约7家。国内阳离子PAM市场的生产规模和产能还较小,2017年消费量约为7万吨,其中国内生产量为4.5万吨,进口量为2.5万吨。

四大应用市场持续增长

PAM在国内、外的应用领域有一定差异,其中全球水处理用量最大,占到53%,其次是造纸行业,占到27%。据统计,PAM在石油开采、采矿、造纸及水处理四大应用领域的市场将以7.4%的年均复合增长率持续增长。

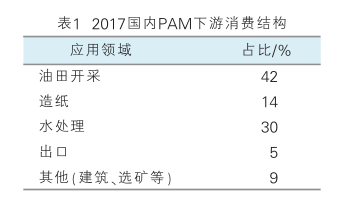

美国和西欧的PAM主要用于水处理,造纸方面的应用所占比例相对较小;而日本的PAM则主要用于造纸工业。美国PAM的消费结构大约为:水处理占60%,造纸占25%,矿山占11%,其他占4%;日本PAM的消费结构为:水处理占29%,造纸占56%,石油占11%,其他占4%;西欧PAM的消费结构为:水处理占45%,造纸占32%,矿山8%,石油占12%,其他占3%。2017年国内PAM下游消费结构见表1。

PAM在石油工业的应用

——提高采收率

在提高石油采收率的三次采油诸方法中,聚合物驱油技术占有重要的地位;而在所应用的聚合物中,PAM占绝对优势,由于其相对分子量高且水溶性良好,可使驱替液的流度明显降低,从而增大波及系数,提高原油采收率。聚合物的主要贡献是提高波及效率而提高最终收采率。

石油开采是我国PAM干粉最大的消费领域,其消费量约占国内PAM总消费量的70%。我国原油产量逐年增加,地质储量约为65亿吨,理论上需要PAM约320万吨。

目前我国东部主力油田多数已进入开发后期,中高渗油藏稳产压力大,低渗透油藏采收率低,高中低渗油藏均需要进行调剖堵水以提高注水开发效果。中西部油田中低渗透油藏占比高,例如鄂尔多斯盆地的油藏多为低孔低渗型且伴有裂缝发育;此外,油藏多为高温高盐类型,传统的调剖堵水材料难以适应。每吨PAM类纳米微球可以增产原油50吨以上,投资的投入产出比可达1:3,甚至更高。该技术在我国中西部的低孔低渗微裂缝油藏开发领域应用前景广泛。目前国内相关产品的产能已接近万吨级别,相信未来在该领域会有长足发展。

——水力压裂

水力压裂技术和水平井技术是美国页岩气开采主要采取的核心技术,其中水力压裂的关键技术在于压裂液的配制,所需压裂液总量高达14×104m3/井次。压裂液中98%~99.5%(体积百分数)是混砂水,添加剂一般占总体积的0.5%~2.0%。目前瓜胶在压裂液中广泛使用,全球每年使用量在20万~22万吨,随着北美页岩气和致密气的开发,每年都呈递增的趋势。由于PAM可以替代瓜胶在压裂液领域使用,未来需求增长潜力巨大。

——油砂油开采

随着传统石油资源的日益减少, 油砂油在能源生产中所占的比例将逐年增加。PAM在油砂油的提取中,主要用作沉淀池的絮凝剂。通常情况下,采用热水提取法进行油砂分离,将开采出来的油砂矿石与蒸汽和事先已加入少量氢氧化钠的热水混合起来,进行重力分选后剩下砂和粘土的矿浆被输送到沉淀池中。在沉淀池中应用PAM等絮凝分离出剩下大部分有用的油砂。PAM的使用量约占总油砂量的750~850ppm。全球PAM在油砂的用量每年至少达10万吨,预计未来还将进一步增加。

2.PAM在造纸方面的应用

PAM在造纸工业中主要用于助留助滤剂、分散剂、干强剂和造纸废水处理的絮凝剂等。在造纸用PAM消耗总量中,水处理占30%。高档纸的助留助滤剂可降低纸浆消耗,目前造纸用PAM乳液,进口产品为350克/吨纸,国内产品为400~450克/吨纸。我国是纸张生产和消费大国,2018年机制纸和纸板产量达11660.6万吨。我国纸张消费量居世界第二位。在所有纸和纸板品种中,80%的品种需要使用PAM。

3.PAM在水处理方面的应用

随着全球水资源短缺问题日益严重,以及人们对环境的关注程度逐步提升,全球工业废水处理市场规模不断扩大。从而带动了絮凝剂的市场需求,促进了PAM等水处理化学品的推广和应用。

4.PAM在选矿方面的应用

PAM在矿业领域的应用主要涉及采矿、选矿和冶金等矿物加工过程,极大地推动了矿产资源的合理开发利用。PAM产品主要作为矿冶生产中的助凝剂、絮凝剂和脱水剂, 目前已经成功应用于铁矿、铜矿、金银矿、铝矿和钒铀矿等矿冶领域, 包括煤矿、铜矿、金矿、铝矿等的选矿;氧化镁、锌、钢铁、铝冶炼废水的处理;在部分有色金属湿法冶炼和稀土元素的提取过程中也发挥着重要作用。

市场潜力将逐步显现

我国PAM产业发展至今,虽然产能已经达到国际领先水平,但仍有较多问题需要解决,如企业生产规模偏小,生产工艺相对落后,产品质量相对较差,产品结构不合理,重复低水平引进技术,盲目投资等。针对上述问题,可从以下方面着手,进而优化PAM产业,提高企业竞争力,如企业整合、扩大规模、避免重复建设,提高生产工艺水平、实现规模化、自动化生产,规范市场竞争、提高品牌效应、提高对市场变化趋势的关注度等。

总体来说,随着我国石油开采技术的不断创新和国家出台各种环保治理制度与措施,PAM在石油开采领域及水处理领域的用量将大大增加。目前全球范围内北美油田已经进入三采,中东油田开始进行相关技术研究,以及美国页岩气的大规模开发,都将进一步扩大PAM的需求空间。

未来国内市场需求还会随着整体工业生产能力和技术水平的提高而迅速增长,尤其在水处理领域,PAM的市场潜力将进一步显现。这对于生产企业来说,既是机会也是挑战。随着PAM产业结构的不断优化和PAM企业自身的不断完善,相信我国的PAM产业必将迎来美好的明天。