当前,我国已成为全球硝基氯化苯的生产中心,无论从单套装置能力、总产能还是技术水平,均已具备全球竞争力。近年来,国内氯化苯以及下游硝基氯化苯装置已实现大型化,单套装置对液氯的需求量近10万吨,属于无机氯下游的大宗有机氯产品。硝基氯化苯作为重要的基础有机氯中间体,以其为原料可以衍生出数百种精细化工中间体和化学品,未来只有上下游配套齐全的企业,才能在激烈的竞争中胜出。

国外发展趋于萎缩

工业氯化苯的生产主要采用苯液相氯化法,有间歇法及连续法两种工艺。国内普遍采用塔式沸腾连续氯化法工艺。硝基氯苯的生产主要采用混酸硝化法,有等温硝化、绝热硝化两种工艺。目前国内几乎全部采用等温硝化法,而国外主流技术为绝热硝化工艺。

全球硝基氯化苯生产能力约109万吨,其中国内产能89万吨。国内产品具有较强的竞争力,近年来国外产能逐渐萎缩。

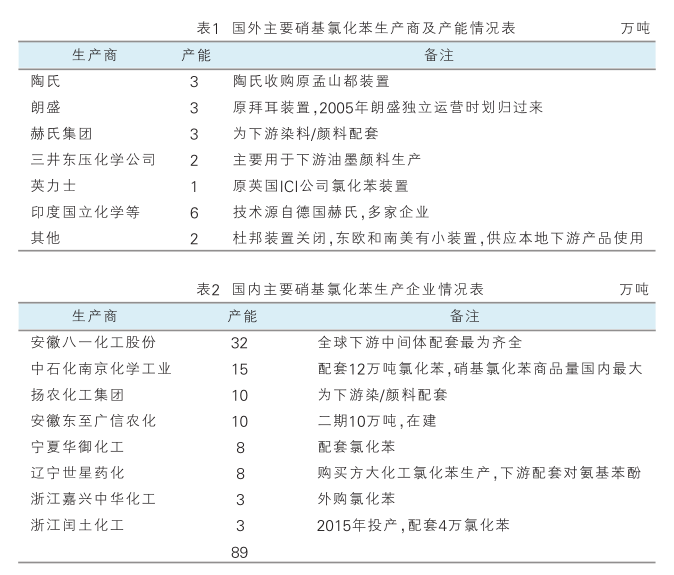

早期全球主要硝基氯化苯生产商有杜邦、孟山都、拜耳、德国赫氏、日本三井东压、日本化药等。20世纪80年代末期以来,随着染料、传统农药和医药生产中的逐步东移,中国和印度等国家成为全球染料、传统农药和医药的生产基地,成为氯化苯、硝基氯化苯及下游产品的生产中心。国外硝基氯化苯主要生产商及其产能情况如表1。

近20年来尤其是近10年来,国外发达国家和地区的氯化苯及硝基氯化苯装置逐渐萎缩,其中硝基氯化苯装置萎缩更为严重。高质量的硝基氯化苯可作为溶剂等应用,尚有部分企业维持生产。表1所示装置就有部分处于停产或半停产状态,国外(印度除外)硝基氯化苯主要供应特定用户。

目前,国外硝基氯化苯的市场需求主要依赖从中国和印度等国家进口,尤以中国为主。国外对硝基氯化苯的市场需求领域基本是其终端的精细化学品,如染/颜料,医药扑热息痛、氟哌酸、环丙沙星,香料香兰素、乙基香兰素,橡胶助剂中的对苯二胺类防老剂,农药中的多菌灵等。根据国外市场对主要下游产品的需求情况推算,未来国外硝基氯化苯的消耗将保持相对稳定,年均增长率在2%~3%。

国内生产高度集中

国内硝基氯化苯总产能达89万吨,约占全球的81.6%。主要生产企业有近10家,其中安徽八一农化股份、中石化南京化学工业、扬农化工集团产能占比达72%,直接影响国内硝基氯化苯市场和产业发展。国内主要硝基氯化苯生产企业情况如表2。

2018年,硝基氯苯全球需求在70万吨左右,国内产量58万吨。因国外硝基氯化苯装置陆续退出并转向我国采购,给国内中间体产业注入新活力,出口量也大幅增长。

近年来,我国硝基氯化苯市场需求较好,但竞争也较为激烈,加之环保政策的日趋收紧,多套规模较小、无氯碱和氯化苯配套的装置陆续被迫停产。而一些下游企业积极向上游拓展,新建了数套硝基氯化苯装置。

2017年以前,邻硝基氯化苯价格一直高于对硝基氯化苯价格。2018年,由于安徽东至广信农化投建20万吨邻(对)硝基氯化苯项目(分两期,一期于2018年上半年投产),不再外采邻硝基氯化苯,导致邻硝基氯化苯产能过剩,价格快速下滑,而同时对硝基氯化苯价格一路高涨,邻硝与对硝价格出现倒挂现象。

下游应用领域广泛

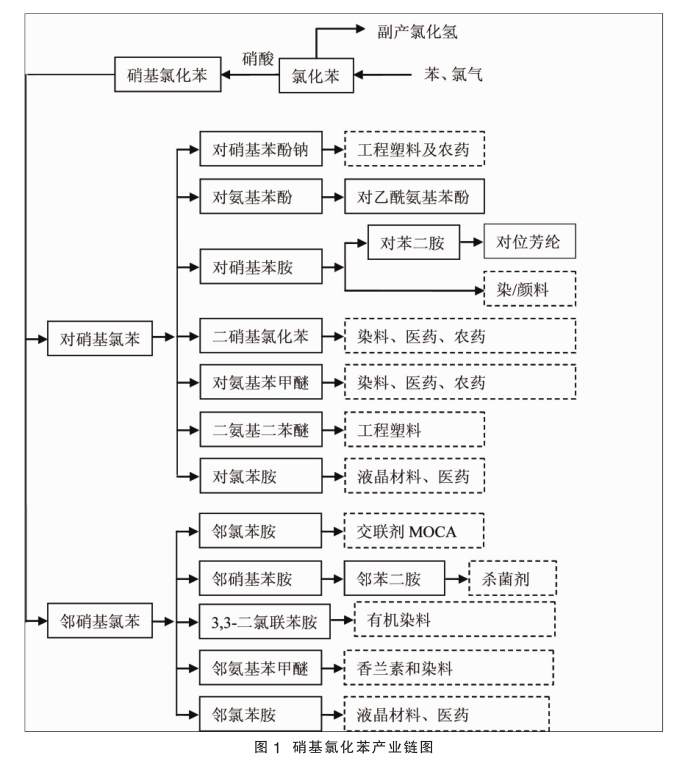

对硝基氯化苯下游应用领域较广泛,包括农药、医药等,近年来需求不断增长;而邻硝基氯化苯主要用于合成邻苯二胺和多菌灵,应用领域较单一。受化学反应本身限制,对硝基氯化苯与邻硝基氯化苯产生量比值接近2:1。

硝基氯化苯重点的几条产业链如图1所示。

未来竞争力看一体化配套

作为氯代芳烃中规模最大的品种,氯化苯/硝基氯化苯产品及产业现状呈现如下五个特点:

一是装置规模大型化,单套装置消耗液氯量大,属于大宗有机氯产品;

二是近年来氯碱下游大宗产品产能过剩,竞争激烈,盈利情况欠佳,但氯化苯/硝基氯化苯经济效益一直较为理想;

三是与多数氯气下游产品相比,氯化苯/硝基氯化苯易于搭建产业链,下游产品众多,市场需求相对稳定,产业链纵深较好,生产柔性和弹性较大;

四是国内主要装置所在区域多不适合化工企业长远发展,或面临搬迁甚至关闭,而其他小型装置无氯碱配套,缺乏竞争力;

五是产品向上可对接石油化工或煤化工,向下可拓展化工新材料和专用化学品。

硝基氯化苯的主要生产原料为纯苯、硝酸和液氯,由于硝酸和液氯价格相对较低,且波动不大,硝基氯化苯的价格主要受需求和纯苯价格波动的影响。上下游一体化、形成规模效应降低综合成本是行业发展的一大趋势,国内较大的企业正在逐步完善产业链:上游往下延伸至衍生品,下游往上发展接头硝基氯苯。

产业链一体化配套齐全,且有低成本氢气、甲醇、液氨资源配套(硝基氯苯下游主要产品多数需要氢气、甲醇、液氨等基础原料)的企业将在未来竞争中胜出。