高端聚烯烃发展现状

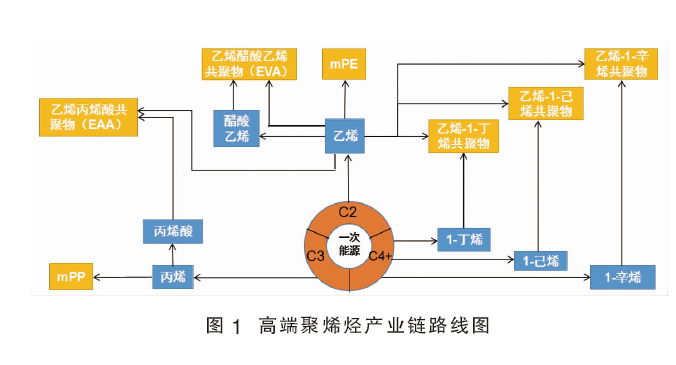

高端聚烯烃,即具有高技术含量、高应用性能、高市场价值的聚烯烃产品,主要包括茂金属聚乙烯(mPE)、高碳α-烯烃共聚聚乙烯、高端应用聚乙烯专用料、茂金属聚丙烯、高端应用聚丙烯专用料、特种聚烯烃【包括乙烯-醋酸乙烯酯(EVA)、聚烯烃弹性体(POE)、聚丁烯-1】等。高端聚烯烃主要应用在高端管材、汽车零配件、医疗设备、卫生保健等领域,应用十分广泛。高端聚烯烃是航空航天、新能源及电子信息等高新技术产业发展的重要支撑材料,同时也是“十四五”期间传统产业实现节能减排和发展低碳经济的主要材料。高端聚烯烃产业链路线图见图1。

高端聚烯烃生产主要集中在西欧、东南亚和北美地区,其中日本是东南亚高端聚烯烃的主要生产国,相关企业包括ExxonMobil、Dow化学、BASF、LyondellBasell、Total、三井化学、住友化学、旭化成等。中国高端聚烯烃产品市场需求规模已超千亿,表观消费量接近1300万吨,但由于高端聚烯烃相关技术壁垒较高,一些核心关键技术如聚合技术、催化剂技术及加工改性技术等长期被国外企业垄断,使得中国高端聚烯烃的发展较为缓慢,自给率仅有45%,远低于其他化工材料。

以下将重点围绕mPE、EVA及POE这三种高端聚烯烃产品,对2021年三种产品的供需现状进行深入分析,对未来几年三种产品的市场供需格局进行预测性分析,并提出相关建议。

高端聚烯烃重点产品供需现状及发展趋势

1.mPE

mPE是在茂金属催化剂作用下乙烯和α-烯烃(如1-丁烯、1-己烯、l-辛烯等)的共聚物,产品类型主要包括茂金属线性低密度聚乙烯( mLLDPE)、茂金属中密度聚乙烯( mMDPE)和茂金属高密度聚乙烯( mHDPE)。其中mLLDPE主要用于生产各种薄膜制品如热收缩膜、自立袋、高品质农膜、拉伸缠绕膜、复合包装膜等,mMDPE和mHDPE则主要用于中空、注塑、滚塑和管道制品。

(1)供需现状

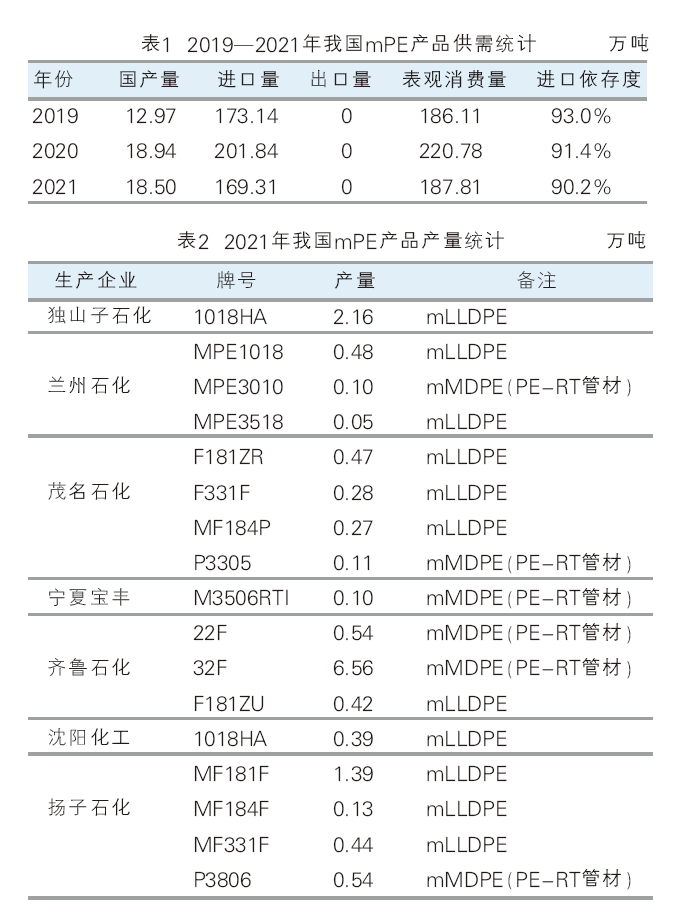

2021年我国mPE产量18.5万吨,表观消费量187.81万吨,进口依存度达90.2%(表1)。

从供应端分析(见表2),2021年茂金属中密度PE-RT管材的产量较大,占比55.13%。其中茂名石化新增牌号 P3305,产量0.11万吨;扬子石化增量牌号P3806, 产量0.54万吨;宁夏宝丰新增牌号M3506RTI,产量0.1万吨;兰州石化新增牌号mPE3010,产量0.1万吨;中国石化齐鲁分公司开发出新牌号22F和32F,产量分别是0.54和6.56万吨。其次是mLLDPE,占比44.87%。其中独山子石化和沈阳化工排产牌号1018HA,产量分别减至2.16万吨和0.39万吨。宁夏宝丰试产M2310,代表中国煤制mPE进入新的阶段。

从需求端分析,2021年我国mPE表观消费量比2020年下降14.93%(表1),这是由于国内能耗双控和部分地区执行限电政策的影响,从而导致mPE下游工厂的需求有所下降。

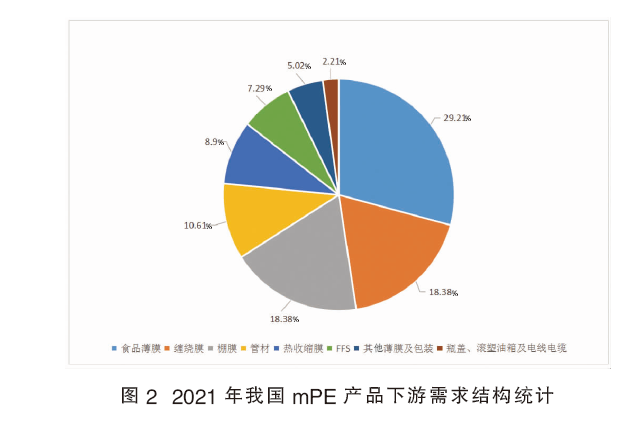

食品薄膜领域是mPE最大的消费领域,2021年表观消费量达54.86万吨,占消费总量的29.21%。棚膜、缠绕膜领域并列第二,表观消费量均为34.52万吨,均占消费总量的18.38%。管材领域排名第三,其表观消费量为19.93万吨,占消费总量的10.61%,其中PE-RT管材料成为下游企业进行新产品研发的重点。热收缩膜表观消费量为16.72万吨,占消费总量的8.9%,其主要用于酒类、易拉罐类、矿泉水等集合包装,可部分替代纸箱包装。FFS膜领域的表观消费量为13.69万吨,占消费总量的7.29%。随着化工行业大产能的陆续投放,以FFS膜替代塑编袋包装已成为趋势。瓶盖、滚塑油箱及电线电缆等其他领域消费量为4.15万吨,占总量的2.21%(图2)。

(2)产品发展趋势

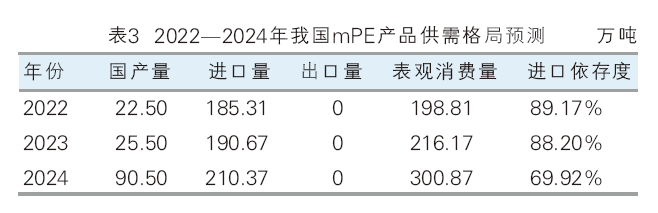

2022年我国mPE产量将达到22.5万吨,表观消费量将达到198.81万吨,进口依存度89.17%(表3)。由于技术壁垒的限制,我国mPE行业发展较为缓慢,但各大生产企业仍在积极探索并提高生产技术,逐步缩小与国外生产企业的差距。同时,位于广东惠州的埃克森美孚计划于2024年投产120万吨/年MLLDPE装置,该产能的供应将大概率冲击国内市场价格,从而刺激mPE产品的消费有所提升。

随着未来国内经济的发展、生产技术壁垒的攻克,以及产能的进一步释放,国内市场货源供给多元化进程将不断推进。同时,mPE产品因优异的力学性能、抗冲击性能和耐低温脆裂性等优点,其应用范围将进一步拓展,未来需求亦有所增加。预计2024年我国mPE装置产量将达到90.5万吨,表观消费量增加至300.87万吨,进口依存度将降至69.92%。

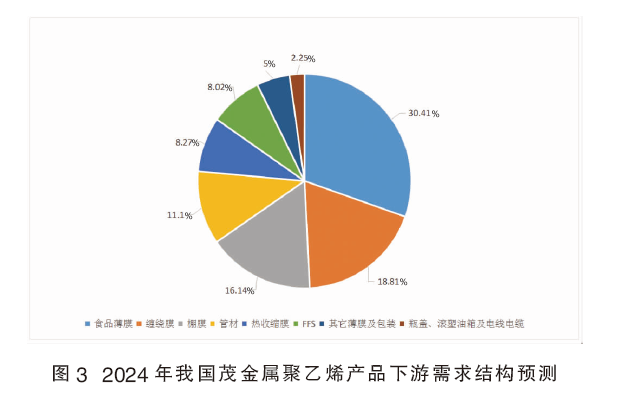

从mPE下游需求结构预期来看(图3),2024年我国mPE需求依旧集中在食品薄膜、缠绕膜领域,预计食品薄膜和缠绕膜领域消费量占比总计49.22%。PE-RT管材料属于预测增速第二的品类,预计消费量占比在11.1%左右。随着中国城镇化进程和城市基础设施建设的加快,PE-RT管道需求将会快速增长,市场潜力巨大。FFS膜需求增速仍旧较快,预计消费量占比8.02%左右,上游生产企业重包袋的更替需求,将拉动FFS膜的需求量逐年增加。另外,预计棚膜领域的消费量有小幅缩减,主要是由于棚膜产品质量进一步提高,棚膜使用寿命延长,从而导致棚膜消费总量降低。

2. EVA

EVA树脂是聚乙烯树脂中具有特殊性能的品种之一,由乙烯和醋酸乙烯(VA)在一定温度和高压下本体聚合而成,其VA含量一般在5%~40%,平均分子量约10000~30000。

(1)供需现状

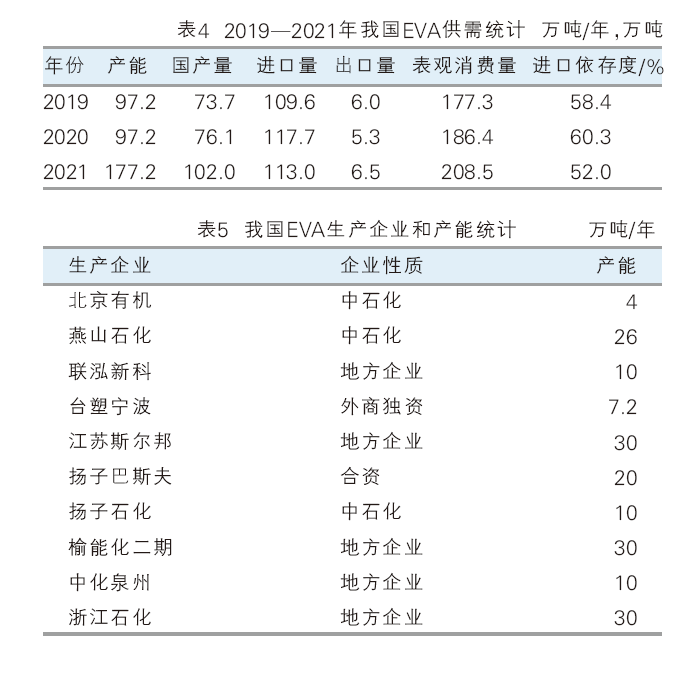

2021年我国EVA总产能为177.2万吨/年,国产量102万吨,表观消费量208.5万吨,进口依存度52%(表4)。

从供应端分析(表5),2021年我国EVA新增产能80万吨,分别为扬子石化装置产能10万吨/年、泉州石化装置产能10万吨/年、延长榆能化二期 LDPE/EVA装置产能30万吨/年和浙江石化装置产能30万吨/年。我国EVA生产企业共有10家,企业从原料来源、企业性质、产能规模均存在明显的差异化特点。

从原料来源看,燕山石化、北京有机、台塑宁波、扬子巴斯夫石化、扬子石化、中化泉州和浙江石化等生产企业采用传统的油制烯烃,产能占比52.4%。联泓新科、江苏斯尔邦采用甲醇制烯烃,产能占比27.1%。2021年随着延长榆能化二期 LDPE/EVA装置投产,新增煤制烯烃工艺路线。总体而言,油制烯烃仍然占据EVA 产能的主导地位。

从企业性质看,燕山石化及北京有机隶属于中石化集团;扬子巴斯夫石化为中外合资企业;联泓新科、中化泉州、榆能化二期、浙江石化与江苏斯尔邦石化均为地方企业;台塑宁波则为外商独资企业。

从产能规模上看,延长榆能化二期EVA/LDPE装置的一条生产线产能为30万吨/年,是国内单条生产线产能最大的EVA装置。江苏斯尔邦石化30万吨/年EVA/LDPE装置自2018年以后全部在产EVA产品,该装置是我国销量最大的EVA装置。

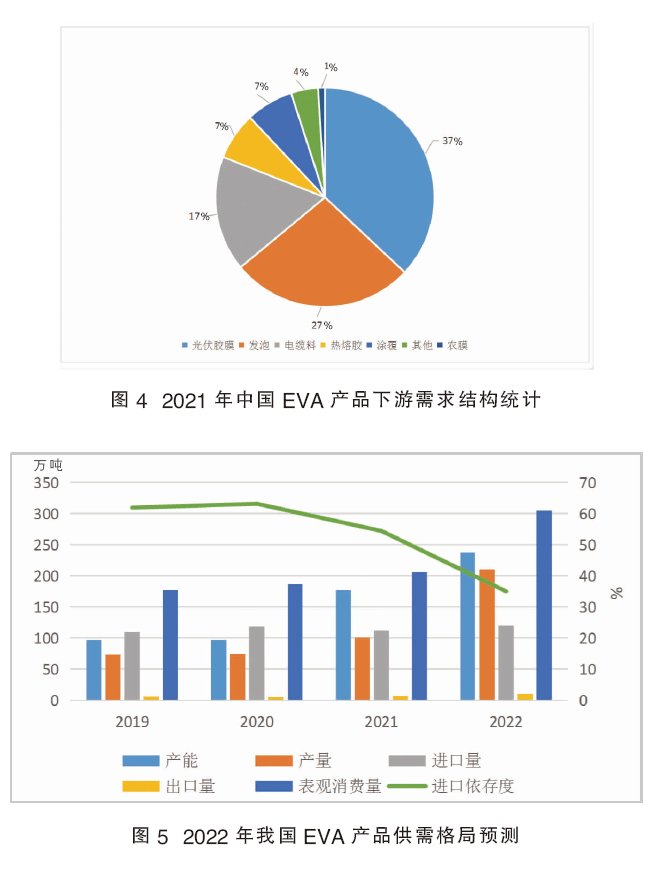

从需求端分析,2019—2021年我国EVA表观消费量呈现逐步增长的态势,光伏、电缆等高新行业成为拉动EVA需求增长的主要动力。同时,国内终端需求快速复苏以及外围订单流入中国,进一步拉动EVA需求量的增长。光伏胶膜是EVA行业第一大消费领域,发泡料排名第二,电缆料稳居第三。鞋材、热熔胶等消费型行业需求均因为外围订单的流入及国内消费需求的增长,而呈现出良好的发展势头,消费占比为7%。

(2)发展趋势

2022年我国EVA产能将达到237.2万吨/年,其中新增产能60万吨/年,包括计划投产的福建古雷石化30万吨/年、新疆天利高新20万吨/年和广东中科炼化公司10万吨/年的装置产能。预计未来几年,EVA产能将持续增加,供应量、表观消费量均呈现上升趋势,而进口量、进口依存度基本呈现延续下滑的态势(图5)。

未来几年,我国光伏、发泡、电缆依然是EVA下游需求量排名前三的应用领域,其中光伏料的需求增速最快。在“碳达峰、碳中和”的长期政策指引下,火电的规模将逐渐减少,释放的容量份额将被光伏等可再生能源逐步替代,这将是一个长期而确定的趋势。大型风电光伏基地项目、整县(市、区)屋顶分布式光伏开发试点推进等将为光伏产业的增长注入强劲动力。光伏产业高速增长将是带动EVA需求增长的强大牵引力。

3. POE

POE,是指采用茂金属催化剂的乙烯与高碳α-烯烃(1-丁烯、1-己烯、1-辛烯等)实现原位聚合的无规共聚物弹性体。POE从本质上来说,就是支化聚乙烯,聚乙烯链结晶区起到物理交联点的作用,而α-烯烃的加入削弱了聚乙烯链结晶区,成为具有橡胶弹性的无定型区,使POE具有弹性体的性质。

(1)供需现状

从供应端分析,由于国外POE生产企业长期对相关催化剂和重要原料等核心技术进行专利保护和严密封锁,截止到2021年,我国POE的生产仍处空白状态,尚未有企业完全突破POE的工业化生产,国内市场需求依赖进口。2021年全球POE产能超100万吨/年,只有几家国外公司掌握了生产POE的核心技术和知识产权,如美国Dow化学公司和韩国LG化学开发的Insite溶液法聚合工艺、ExxonMobil公司与三井化学开发的Exxpol高压聚合技术、韩国LG和北欧化工等开发的专有催化剂技术,具体生产企业和产能如表6所示。

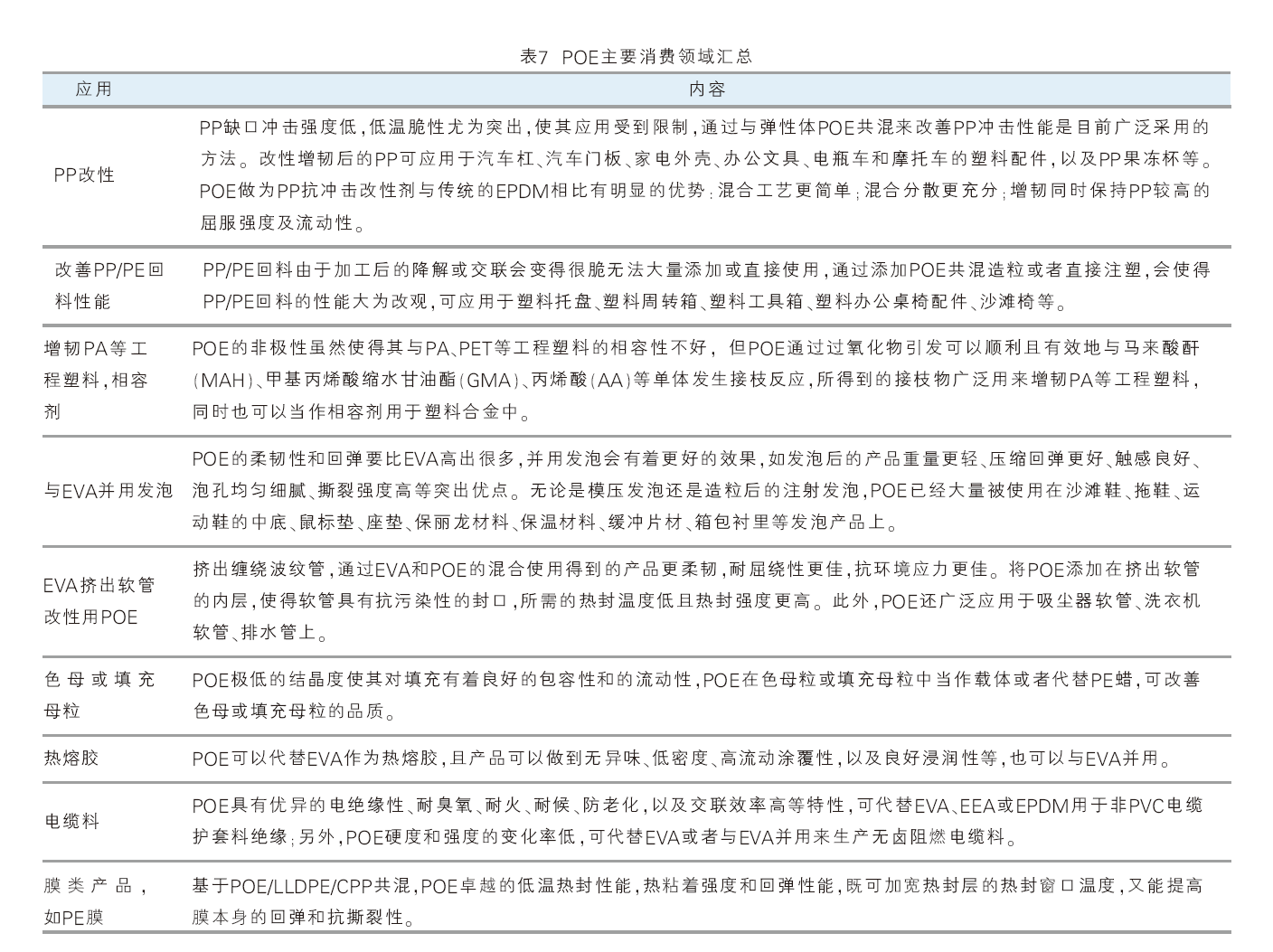

从需求端分析,POE特殊的分子结构,使其具有优异的物理力学性能、良好的耐低温性、加工流动性、低结晶度、窄分子量分布等特征。这些特征使得POE对无机填充物有着良好的包容性,并具有良好的回弹性和柔韧性等,被广泛用于PP的增韧改性、PP/PE回料性能的改善、PA尼龙等的增韧及相容剂、EVA挤出软管改性及并用发泡、色母或填充母粒,以及生产热熔胶、电缆护套料、膜类等(表7)。POE的应用极大冲击了传统的橡胶、塑料材料,使得POE的年消费量持续攀升。2021年全球POE消费量已超过120万吨,中国POE消费量已超过40万吨,主要被应用在汽车、聚合物改性等,其中汽车领域消费占比高达60%以上。

(2)发展趋势

截至2022年,国内已有许多企业开展POE的初步开发,其中万华化学是国内POE技术攻关走在前列的企业,目前已完成POE中试,2025年之前计划投产20万吨/年。中国石化天津南港120万吨/年乙烯及下游高端新材料项目于2021年5月启动,产业链延伸建设超高分子量、α-烯烃、ALL-PE、ABS、POE、HDPE等12套高端新材料装置,其中POE产能为10万吨/年。茂名石化1000吨/年POE中试项目于2021年9月获批。惠生10万吨/年POE装置将于2023年投产。京博石化POE装置初步规划5万吨/年,初步计划2025年投产。此外,斯尔邦石化、中国化学和卫星石化等均有布局POE的计划。

未来几年,随着我国对汽车等下游应用产业轻量化、高端化发展的迫切需求,预计POE应用需求将持续攀升。同时,在国家对化工新材料等战略性新兴产业一系列扶持政策的推动下,产业结构将进一步优化和升级,国内企业对POE工业化生产将持续突破,POE材料的市场进口替代份额将不断提高。

结论与建议

“十四五”期间将是高端聚烯烃等化工新材料产业贯彻新发展理念、以技术创新引领高质量发展的关键时期。加快科技创新步伐,整合资源优势,推动产业向高端化、差异化、多元化方向发展,走出一条高质量发展的新路子,将是高端聚烯烃产业发展的战略方向。

首先,国外领先企业的高端聚烯烃相关技术经过多年的迭代和发展,已经进入到稳定发展阶段,并且在一些关键技术领域如催化剂体系、聚合工艺、加工及改性方法等方面已构筑了相对完整的技术壁垒,这对我国高端聚烯烃的发展带来了很多限制和约束。

在这样的产业环境条件下,建议聚焦重点领域和关键环节,加快产业自主创新的步伐,加大创新投入的力度,坚持创新思维和创新引领,尽早实现高端产品和技术的国产化和自主化。

其次,国外领先企业在布局和发展聚烯烃产业过程中,可快速对优势资源进行整合,并通过设立技术创新中心的方式从不同国家整合优秀的技术研发能力和资源。

然而中国在高端聚烯烃产业发展过程中,研发、生产与应用领域的发展较不平衡,且相互之间衔接不够紧密。因此,建议可借鉴国外领先企业的发展模式,加快推进国内外高端聚烯烃的优势资源和能力整合,包括设立关键共性技术攻坚行动和创新平台、并购等方式,形成发展合力,加强共性技术研发和成果转化,推动高端聚烯烃产业高质量发展。